一种离子注入工艺匹配的方法与流程

本发明属于半导体制造领域,特别涉及一种离子注入工艺匹配的方法。

背景技术:

1、半导体制造行业是专门生产各类芯片的高科技技术产业,而离子注入则是生产芯片所必须的一种制备工艺。在芯片的实际生产中,经常会遇到使用不同类型离子注入机台进行同一个工艺的情况,进而引入不同类型设备之间的工艺匹配问题。对于离子注入工艺而言,注入角度会影响器件沟道性能,因此不同类型设备之间离子注入角度的匹配十分重要。

2、传统的离子注入工艺匹配,是通过测量待匹配机台所注入的晶片的电阻值,并与基准机台所注入的晶片的电阻值进行比较。通过不断修改待匹配机台的工艺参数,直到所注入的晶片的电阻值与基准机台相同,从而实现机台间的工艺参数匹配。

3、在实际生产中,经常出现即便令机台注入的晶片的电阻值与基准机台已经相同,但是所生产的芯片电学性能仍有显著差距的情况,说明传统的工艺匹配方法存在一定的缺陷。离子注入的工艺参数中,注入角度的变化对于电阻值的贡献相对来说较小,因此使用传统的工艺匹配方法容易造成注入角度的失配,进而导致器件电学性能发生显著变化。

技术实现思路

1、本发明的目的在于提供一种离子注入工艺匹配的方法,以解决在离子注入机台工艺中角度失配导致器件电学性能发生显著变化的技术问题。

2、为达到以上目的,本发明采取如下技术方案:

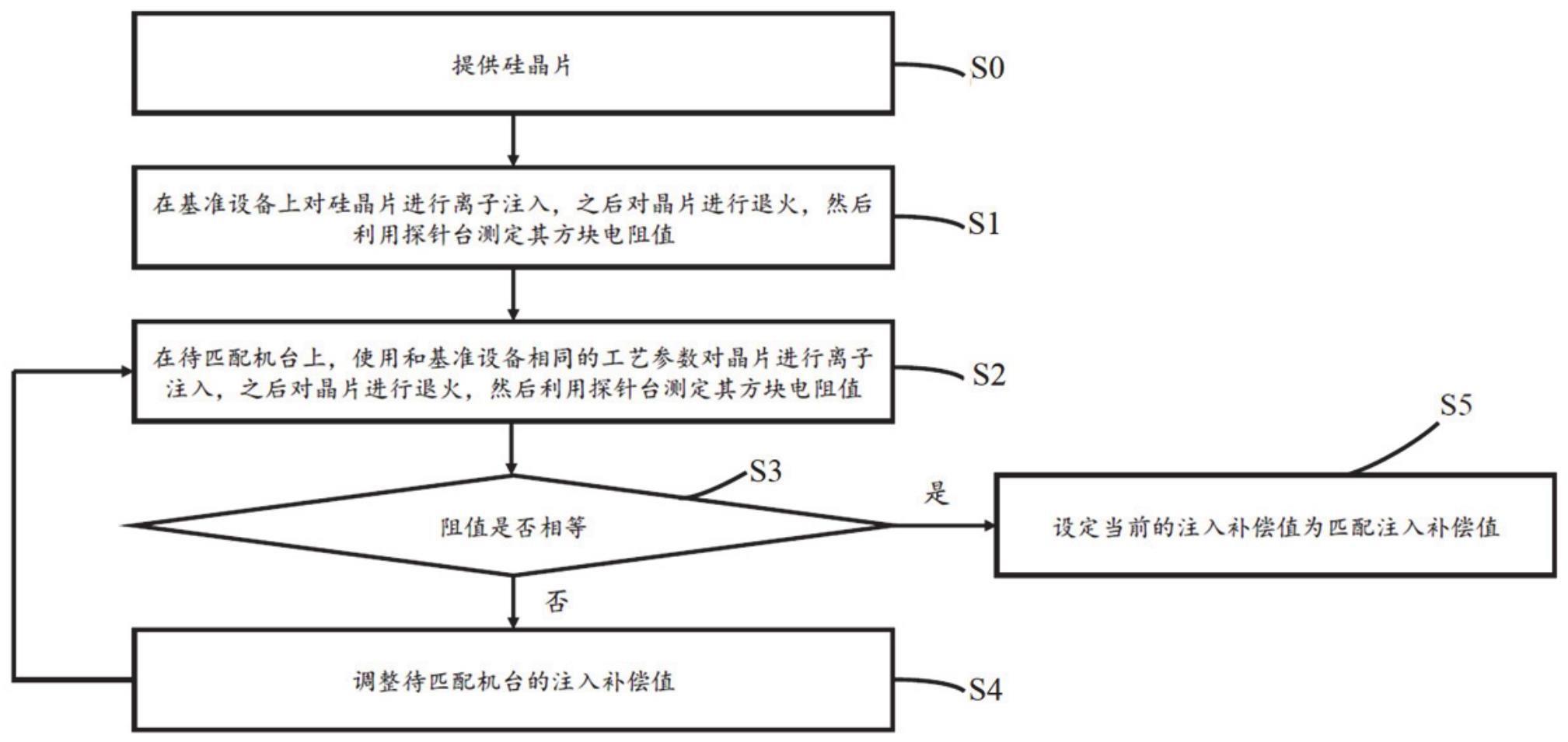

3、一种离子注入工艺匹配的方法,包括:

4、s101:在基准机台上对第一硅晶片进行离子注入,热处理,测定热处理后的第一硅晶片方块电阻值,得到第一方块电阻值;

5、s102:在待匹配机台上,使用和基准机台相同的工艺参数对第二硅晶片进行离子注入,热处理,测定热处理后的第二硅晶片方块电阻值,得到第二方块电阻值;

6、s103:比较第一方块电阻值和第二方块电阻值,如果第一方块电阻值和第二方块电阻值不相等,通过调整待匹配机台注入剂量补偿值重复步骤s102,直到第一方块电阻值和第二方块电阻值;第一方块电阻值和第二方块电阻值相等时待匹配机台的剂量补偿值,设定为待匹配机台的注入剂量匹配补偿值;

7、s104:使用基准机台生产晶体管器件芯片,并测量所制备晶体管器件芯片的阈值电压v1;

8、s105:使用待匹配机台使用和基准机台相同的工艺参数生产晶体管器件芯片,并测量所制备晶体管器件芯片的阈值电压v2;

9、s106:比阈值电压v1和v2,若不相同,则通过修改待匹配机台的注入角度补偿值重复步骤s105,直到阈值电压v1和v2一致;阈值电压v1和v2一致时待匹配机台的注入角度补偿值,设定为待匹配机台的注入角度匹配补偿值。

10、本发明进一步的改进在于:所述第一硅晶片和第二硅晶片规格相同;步骤s1和步骤s2中的热处理工艺相同。

11、本发明进一步的改进在于:所述第一硅晶片和第二硅晶片为n型硅晶片或p型硅晶片。

12、本发明进一步的改进在于:所述热处理工艺具体为使用快速退火炉对离子注入后硅晶片进行热处理,热处理的温度为1050℃,时间为20~30秒。

13、本发明进一步的改进在于:所述第一硅晶片和第二硅晶片均为p型硅晶片,表面电阻率为15~25欧姆/平方厘米;或者所述第一硅晶片和第二硅晶片均为n型硅晶片,表面电阻率为4~7欧姆/平方厘米。

14、本发明进一步的改进在于:步骤s101和步骤s102中测定热处理后的硅晶片方块电阻值,具体为使用探针台量测硅晶片表面5个点的方块电阻值,求平均值作为电阻值。

15、本发明进一步的改进在于:步骤s105中在已经设定注入剂量匹配补偿值的待匹配机台上生产晶体管器件芯片。

16、本发明进一步的改进在于:步骤s101中对第一硅晶片进行离子注入的工艺参数包括:注入离子的杂质元素为硼,能量为80kev,剂量为1e16cm-3,注入角度α=7°。

17、本发明进一步的改进在于:步骤s103中待匹配机台注入剂量补偿值为上次注入剂量的0.9-1.1倍。

18、本发明进一步的改进在于:步骤s106中待匹配机台的注入角度调整范围在-7°~7°。

19、相对于现有技术,本发明具有以下有益效果:

20、本发明提供一种离子注入工艺匹配的方法,包括:提供硅晶片;在基准设备上对硅晶片进行离子注入,之后对晶片进行退火,然后利用探针台测定其方块电阻值;在待匹配机台上,使用和基准设备相同的工艺参数对晶片进行离子注入,之后对晶片进行退火,然后利用探针台测定其方块电阻值;比较两者的电阻值;通过调整机台注入剂量系数,直到令两者的电阻值相等。使用基准设备生产所要加工的晶体管器件芯片,并使用测试机台量测器件的阈值电压;使用待匹配机台生产同样的晶体管器件芯片,并使用测试机台量测器件的阈值电压;比较两者器件阈值电压,若不相同,则通过修改待匹配机台的注入角度,直到两者器件阈值电压一致;如此获得待匹配机台与基准机台所匹配的注入角度。离子注入束流的入射角度,即束流与晶圆表面的切角,根据机台硬件结构的不同,其实现方式存在一定差异。这导致不同机台作业同一类离子注入工艺时,即便注入剂量已经匹配,仍可能因为注入角度的差异导致器件电学性能的差异。本发明所提出的工艺匹配方法,对于所使用机台的硬件结构没有限制,即使使用不同类型机台,仍能够对其工艺参数进行匹配。

21、本发明可以在不改变原有机台生产的情况下,对不同的不限于同类型的机台实现工艺匹配,从而节约成本,加快新机台投入生产的效率。

22、本发明通过大量实验数据积累,发现在离子注入中,角度和能量对于注入剂量的影响很小,因此很难在注入的离线监控中体现。而通过实际流片的在线数据进行匹配实验,又受制于不同产品具体结构的差异,而导致工作量大成本高工期长的问题。因此本发明实际进行匹配时,通过选择特定带有侧墙结构的vdmos进行匹配实验,这种结构的注入对于角度最为敏感,(离子穿过不同介质的射程和偏转角度不同,使用硬侧墙是角度最敏感工况)有利于找到最优匹配角度;在晶圆代工领域,通常是使用同型号设备进行同种工艺的,而本发明能够适用于不同型号的设备之间进行匹配,这样有利于产能扩充,并且综合时间成本较低,利于新机台快速投入生产。

技术特征:

1.一种离子注入工艺匹配的方法,其特征在于,包括:

2.根据权利要求1所述的一种离子注入工艺匹配的方法,其特征在于,所述第一硅晶片和第二硅晶片规格相同;步骤s1和步骤s2中的热处理工艺相同。

3.根据权利要求2所述的一种离子注入工艺匹配的方法,其特征在于,所述第一硅晶片和第二硅晶片为n型硅晶片或p型硅晶片。

4.根据权利要求2所述的一种离子注入工艺匹配的方法,其特征在于,所述热处理工艺具体为使用快速退火炉对离子注入后硅晶片进行热处理,热处理的温度为1050℃,时间为20~30秒。

5.根据权利要求2所述的一种离子注入工艺匹配的方法,其特征在于,所述第一硅晶片和第二硅晶片均为p型硅晶片,表面电阻率为15~25欧姆/平方厘米;或者所述第一硅晶片和第二硅晶片均为n型硅晶片,表面电阻率为4~7欧姆/平方厘米。

6.根据权利要求1所述的一种离子注入工艺匹配的方法,其特征在于,步骤s101和步骤s102中测定热处理后的硅晶片方块电阻值,具体为使用探针台量测硅晶片表面5个点的方块电阻值,求平均值作为电阻值。

7.根据权利要求1所述的一种离子注入工艺匹配的方法,其特征在于,步骤s105中在已经设定注入剂量匹配补偿值的待匹配机台上生产晶体管器件芯片。

8.根据权利要求1所述的一种离子注入工艺匹配的方法,其特征在于,步骤s101中对第一硅晶片进行离子注入的工艺参数包括:注入离子的杂质元素为硼,能量为80kev,剂量为1e16cm-3,注入角度α=7°。

9.根据权利要求1所述的一种离子注入工艺匹配的方法,其特征在于,步骤s103中待匹配机台注入剂量补偿值为上次注入剂量的0.9-1.1倍。

10.根据权利要求1所述的一种离子注入工艺匹配的方法,其特征在于,步骤s106中待匹配机台的注入角度调整范围在-7°~7°。

技术总结

本发明属于半导体制造领域,公开一种离子注入工艺匹配的方法,包括:在基准设备上对硅晶片进行离子注入,退火,测定方块电阻值;在待匹配机台上,进行离子注入,退火,测定方块电阻值;比较两者的电阻值;通过调待匹配机台注入剂量系数,直到令两者的电阻值相等。使用基准设备生产所要加工的晶体管器件芯片,并测器件的阈值电压;使用待匹配机台生产同样的晶体管器件芯片,并测器件的阈值电压;比较两者器件阈值电压,通过修改待匹配机台的注入角度,直到两者器件阈值电压一致。本发明所提出的工艺匹配方法,对于所使用机台的硬件结构没有限制,即使使用不同类型机台,仍能够对其工艺参数进行匹配。

技术研发人员:段鹏冲,周俊,杨文如,赵文静,丁文华,习毓

受保护的技术使用者:西安卫光科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!