非晶纳米晶软磁颗粒、软磁粉芯及其制备方法和电子器件与流程

本发明涉及磁粉芯,尤其涉及一种非晶纳米晶软磁颗粒、软磁粉芯及其制备方法和电子器件。

背景技术:

1、软磁复合材料是由磁性和非磁性组分相互交织而成的复合材料,其独特的结构和组成赋予了它许多优异的特性。在能源领域中,软磁复合材料的特性对于提高能量转换、存储和传输效率至关重要。近年来,电力电子技术的快速发展对软磁复合材料提出了高频化、小型化集成化等更高要求。目前广泛应用的软磁复合材料为金属粉芯,如fe、fesi和fesial磁粉芯,其具有高饱和磁化强度(ms)和高磁导率(μe),但电阻率小,高频损耗大,因而适用于低频范围。软磁铁氧体具有高磁导率和良好电绝缘性,在高频应用中占有很大市场份额。但其ms较低,只有金属粉芯的1/3,难以满足电子器件的小型化要求。

2、铁基非晶磁粉芯结合了传统金属粉芯和软磁铁氧体的优点,是近十年来发展起来的一种极具潜力的新型磁粉芯材料。一方面,由于其独特的无序结构,铁基非晶磁粉芯具有比传统金属粉芯更低的矫顽力和更高的电阻率,有利于在高频下降低磁芯损耗(pcv)。另一方面,铁基非晶磁粉芯的ms约为软磁铁氧体的3倍。因此,由于其优异的综合软磁性能,铁基非晶磁粉芯被认为是中高频领域中最有潜力的软磁粉芯材料。然而,铁基非晶磁粉芯的ms低于商用fe和fesi系列软磁粉芯的ms(>1.6t),这限制了相关器件的小型化发展。

3、目前所报道的非晶软磁粉末的饱和磁化强度均处于中等水平。比如,专利(cn202211560644.7)报道,在母合金fesibccr熔体中分别掺入微量元素mn、cu、ni,再通过气雾化法制备出非晶软磁粉末。通过合理的粉末粒径配比可以改善不同成分体系的非晶软磁粉末的饱和磁化强度。所制备的非晶软磁粉末饱和磁感值为140-175emu/g,处于中等水平,且其有效磁导率仅为15-25。

4、因此,如何进一步提高非晶磁粉芯的饱和磁化强度,对实现电子器件高频化、小型化发展具有重要意义。

技术实现思路

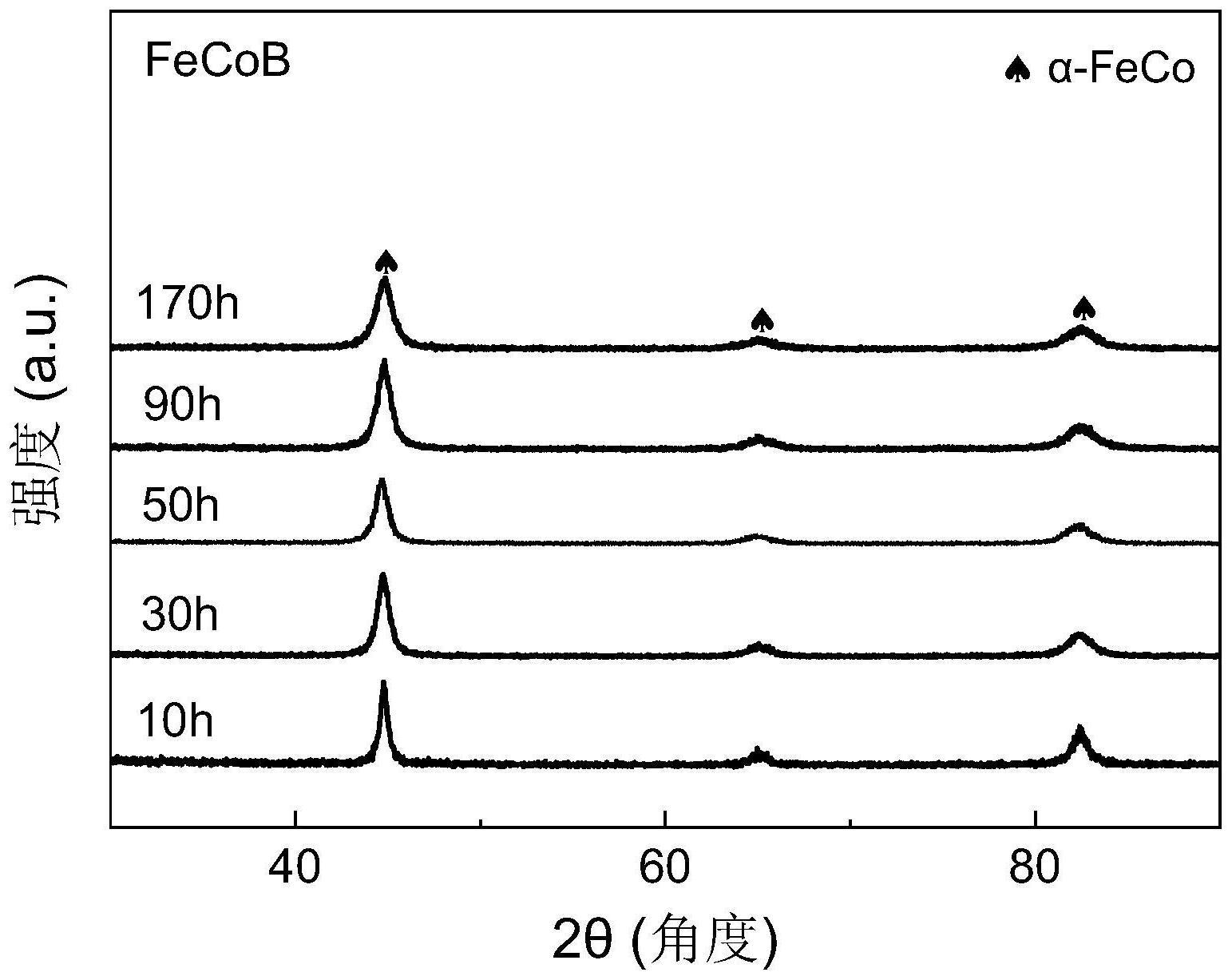

1、鉴于现有技术中存在的问题,本发明提供一种非晶纳米晶软磁颗粒、软磁粉芯及其制备方法和电子器件,通过机械球磨处理,诱导铁基材料非晶化的同时调控纳米晶的尺寸,获得极高饱和磁化强度的铁钴基非晶纳米晶颗粒,且将其制成软磁粉芯后磁性能优良。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种非晶纳米晶软磁颗粒,所述非晶纳米晶软磁颗粒的化学分子式为(feacob)(100-c)bc,其中a+b=1且3.6≤a/b≤4.4,以及12≤c≤14;所述非晶纳米晶软磁材料的xrd谱图中2θ在41~49°位置处的半峰宽为0.60~1.1,所述非晶纳米晶软磁材料中同时含有纳米晶部分和非晶部分。

4、值得说明的是,本发明的分子式为(feacob)(100-c)bc中,由于c的取值范围为12~14,即铁钴含量高,这种铁钴含量高的材料非晶形成非晶能力极差,制备出非晶前驱体的难度较大,即使采用类似cn107103976a公开的传统方法先制备非晶前驱体,再进行退火,但是退火的工艺要求十分苛刻,一般从非晶转化为纳米晶较为容易,但是想要通过控制退火的工艺条件得到非晶纳米晶是十分困难的,诸如cn107103976a之类的现有技术也难以得到高铁钴含量的非晶纳米晶材料。

5、本发明制得了2θ在41~49°位置处的半峰宽为0.60~1.1的高铁钴非晶纳米晶颗粒,颗粒的饱和磁化强度高,而且这种颗粒的稳定性高,后续制得磁粉芯后的综合磁性能优良。

6、本发明中a/b的取值范围为3.6、3.7、3.8、3.9、4.0、4.1、4.2、4.3或4.4等。c的取值范围例如可以是12、12.2、12.3、12.5、12.8、13、13.5、13.8或14等。半峰宽的值例如可以是0.50、0.51、0.56、0.58、0.59、0.60、0.63、0.65、0.68、0.70、0.71、0.72、0.75、0.78、0.80、0.85、0.88、0.90、0.92、0.95、0.98、0.99、1.0、1.01、1.05或1.1等。

7、优选地,所述非晶纳米晶软磁颗粒的尺寸为100nm~20μm,例如可以是100nm、120nm、150nm、200nm、300nm、500nm、600nm、700nm、1μm、2μm、4μm、5μm、8μm、9μm、10μm、12μm、15μm、18μm或20μm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

8、优选地,所述非晶纳米晶软磁颗粒的xrd谱图中2θ在41~49°位置处的半峰宽为0.80~0.99,例如可以是0.80、0.83、0.85、0.87、0.89、0.91、0.93、0.95、0.97或0.99等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

9、优选地,所述非晶纳米晶软磁颗粒中纳米晶的尺寸为10~20nm,例如可以是10nm、12nm、13nm、14nm、15nm、16nm、17nm、18nm、19nm或20nm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

10、本发明综合将纳米晶的尺寸和半峰宽优选控制在上述范围,非晶纳米晶的稳定性高,后续制得磁粉芯的总损耗低。

11、优选地,所述非晶纳米晶软磁颗粒中纳米晶的占比为30~80%,例如可以是30%、40%、50%、60%、70%或80%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

12、优选地,所述非晶纳米晶软磁颗粒的饱和磁化强度范围为220emu/g~240emu/g,例如可以是220emu/g、223emu/g、225emu/g、228emu/g、230emu/g、232emu/g、235emu/g或240emu/g等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

13、第二方面,本发明提供一种第一方面所述的非晶纳米晶软磁颗粒的制备方法,所述制备方法包括:

14、混合铁粉、钴粉和硼粉,采用行星球磨机进行机械球磨,制备所述非晶纳米晶软磁颗粒;

15、所述机械球磨包括至少20个球磨周期,所述球磨周期依次包括:第一正向球磨第一时间、第一停转第二时间、第二反向球磨第三时间和第二停转第四时间,所述第一时间和第三时间各自独立地为10~20min,所述第一正向球磨和第二反向球磨的球磨方向相反。

16、本发明优选将球磨的时间控制在上述范围内,通过长时间的机械球磨向粉末中注入能量,从而实现颗粒的非晶和纳米晶化,同时需要控制球磨的过程间隔且方向交替进行,这是由于确保粉末切削状态的均匀性,保证粉末各个方向的切削程度及方向等情况基本一致,当球磨的方向一直保持相同时,存在粉末颗粒朝着一个方向切削容易冷焊加剧,会导致焊点越来越大,焊点越来越难去除,最终影响非晶纳米晶软磁颗粒的形成;如果一直保持球磨,不停转,存在粉末过热融化成块,最后磨成金属渣,难以得到所需的非晶纳米晶软磁颗粒。

17、所述第一时间和第三时间各自独立地例如可以是10min、12min、13min、14min、15min、16min、17min、18min、19min或20min等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。至少20个球磨周期,例如可以是20、60、100、140、180、230、270、310、340或400等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

18、优选地,所述第一正向球磨和第二反向球磨的球料比各自独立地为(4.5~5.5):1,例如可以是4.5:1、4.7:1、4.8:1、4.9:1、5:1、5.1:1、5.2:1、5.3:1、5.4:1或5.5:1等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

19、优选地,所述机械球磨中球磨介质包括第一介质球和第二介质球,所述机械球磨中加入的第一介质球和第二介质球的质量比为(0.9~1.2):2,例如可以是0.9:2、1:2、1:2、1:2、1.1:2、1.1:2、1.1:2、1.2:2、1.2:2或1.2:2等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

20、优选地,所述第一介质球的体积大于第二介质球的体积。

21、本发明优选采用两种体积大小的介质球进行球磨,其中大尺寸的介质球用于磨碎大尺寸的粉末颗粒,小尺寸的介质球的作用是修饰小尺寸的粉末颗粒,使得小尺寸的颗粒球形度更高,二者相互协同,起到更佳的球磨作用,得到非晶纳米晶的性能更优。

22、优选地,所述第一介质球和第二介质球的自身体积比为(5~15):1,例如可以是5:1、6:1、7:1、8:1、9:1、10:1、11:1、12:1、13:1、14:1或15:1等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

23、优选地,所述第一正向球磨和第二反向球磨的转速各自独立地为300~400r/min,例如可以是300r/min、312r/min、323r/min、334r/min、345r/min、356r/min、367r/min、378r/min、389r/min或400r/min等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

24、本发明优选将球磨的转速控制在上述范围内,当转速过大时,存在冷焊加剧,粉末粘接,非晶相快速消失的问题,当转速过小时,存在粉末尺寸变化小,能量不够,非晶相无法形成的问题。

25、优选地,所述机械球磨包括180~360个球磨周期,例如可以是180个、190个、210个、230个、250个、260个、280个、300个、320个、340个或360个等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

26、本发明优选将球磨周期控制在上述范围内,球磨的时间更长,且得到的非晶纳米晶的xrd谱图在优选范围内,性能更优。

27、优选地,所述机械球磨的过程中通入保护气体。

28、优选地,所述保护气体包括氮气。

29、优选地,所述制备方法在所述机械球磨后还包括:机械球磨后的颗粒进行筛分,得到所述非晶纳米晶软磁颗粒。

30、优选地,所述筛分包括过筛获得小于200目的非晶纳米晶软磁颗粒。

31、第三方面,本发明提供一种非晶纳米晶软磁粉芯,所述非晶纳米晶软磁粉芯包含第二方面所述的非晶纳米晶软磁颗粒。

32、本发明第三方面提供的非晶纳米晶软磁粉芯由于含有第一方面所述的非晶纳米晶软磁颗粒,综合磁性能优异,应用前景广阔。

33、优选地,所述非晶纳米晶软磁粉芯内含有非晶纳米晶软磁颗粒复合材料,所述非晶纳米晶软磁颗粒复合材料含有非晶纳米晶软磁颗粒,以及依次设置在所述非晶纳米晶软磁颗粒外侧的钝化层和绝缘层。

34、优选地,所述钝化层的厚度为0.5~3μm,例如可以是0.5μm、1μm、1.2μm、1.5μm、1.8μm、2.0μm、2.2μm、2.5μm、2.8μm或3.0μm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

35、优选地,所述绝缘层的厚度为1~5μm,例如可以是1μm、1.5μm、2μm、2.5μm、3μm、3.2μm、3.5μm、3.8μm、4μm、4.5μm或5μm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

36、优选地,所述非晶纳米晶软磁粉芯的有效磁导率μe为18~45,例如可以是18、19、20、21、22、25、28、30、32、35、40、42或45等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

37、优选地,所述非晶纳米晶软磁粉芯的总损耗pcv为300~1400mw/cm3,例如可以是300mw/cm3、500mw/cm3、700mw/cm3、750mw/cm3、800mw/cm3、900mw/cm3、1000mw/cm3、1100mw/cm3、1200mw/cm3、1300mw/cm3或1400mw/cm3等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

38、第四方面,本发明提供一种制备第二方面所述的非晶纳米晶软磁粉芯的方法,所述方法包括如下步骤:

39、(1)混合非晶纳米晶软磁颗粒、钝化剂和第一有机溶剂,经第一超声至第一有机溶剂挥发完毕,得到钝化后颗粒;

40、(2)混合绝缘剂、第二有机溶剂和步骤(1)所述钝化后颗粒,经第二超声至第二有机溶剂挥发完毕,并烘干,得到非晶纳米晶软磁颗粒复合材料;

41、(3)步骤(2)所述非晶纳米晶软磁颗粒复合材料经破碎后与脱模剂混合,并依次经压制和固化,得到所述非晶纳米晶软磁粉芯。

42、本发明采用上述方法包覆制得非晶纳米晶软磁粉芯,性能优良,不仅具有高有效磁导率,而且磁损耗低。

43、优选地,步骤(1)中所述钝化剂包括磷酸。

44、优选地,所述第一有机溶剂和第二有机溶剂各自独立地包括丙酮。

45、优选地,所述钝化剂占非晶纳米晶软磁颗粒质量的1~5wt%,例如可以是1wt%、1.5wt%、1.9wt%、2.4wt%、2.8wt%、3.3wt%、3.7wt%、4.2wt%、4.6wt%或5wt%等。

46、优选地,所述第一有机溶剂与非晶纳米晶软磁颗粒的液固比0.5~1.2:1ml/g,例如可以是0.5ml/g、0.7ml/g、0.8ml/g、0.9:1ml/g、0.91:1ml/g、0.92:1ml/g、0.93:1ml/g、0.94:1ml/g、0.95:1ml/g、0.98:1ml/g、1.0:1ml/g、1.01:1ml/g、1.02:1ml/g、1.05:1ml/g、1.08:1ml/g、1.1:1ml/g或1.2ml/g等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

47、优选地,所述绝缘剂包括硅树脂。

48、优选地,所述绝缘剂占所述钝化后颗粒的1~5wt%,例如可以是1wt%、1.5wt%、1.9wt%、2.4wt%、2.8wt%、3.3wt%、3.7wt%、4.2wt%、4.6wt%或5wt%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

49、优选地,所述第二有机溶剂与钝化后颗粒的液固比为0.01~1.1:1ml/g,例如可以是0.01:1ml/g、0.1:1ml/g、0.2:1ml/g、0.3:1ml/g、0.4:1ml/g、0.5:1ml/g、0.6:1ml/g、0.8:1ml/g、1.0:1ml/g或1.1:1ml/g等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

50、优选地,所述第一超声和第二超声的功率各自独立地为90~270w,例如可以是90w、100w、120w、130w、150w、200w、250w或270w等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

51、优选地,步骤(3)所述破碎后的颗粒粒径≤75μm,例如可以是75μm、74μm、70μm、65μm、60μm、55μm或50μm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

52、优选地,所述脱模剂为硬脂酸锌。

53、优选地,所述脱模剂的加入量占所述非晶纳米晶软磁颗粒复合材料的0.1~3wt%,例如可以是0.1wt%、0.5wt%、0.8wt%、1.1wt%、1.4wt%、1.8wt%、2.1wt%、2.4wt%、2.7wt%或3wt%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

54、优选地,所述压制的压力为1.0~3.0gpa,例如可以是1.0gpa、1.23gpa、1.45gpa、1.67gpa、1.89gpa、2.12gpa、2.34gpa、2.56gpa、2.78gpa或3.0gpa等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

55、优选地,所述压制的保压时间为2~5min,例如可以是2min、2.7min、2.8min、3min、3.2min、3.5min、4min、4.3min、4.8min或5min等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

56、优选地,所述固化的升温速率为35~45℃/min,例如可以是35℃/min、37℃/min、38℃/min、39℃/min、40℃/min、41℃/min、42℃/min、43℃/min、44℃/min或45℃/min等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

57、优选地,所述固化的终温为180~220℃,例如可以是180℃、185℃、189℃、194℃、198℃、203℃、207℃、212℃、216℃或220℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

58、优选地,所述固化在终温下保温20~40min,例如可以是20min、23min、25min、27min、29min、32min、34min、36min、38min或40min等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

59、第五方面,本发明提供一种电子器件,所述电子器件包括第一方面所述的非晶纳米晶软磁颗粒,或所述电子器件包括第二方面所述的非晶纳米晶软磁粉芯。

60、本发明第五方面提供的电子器件性能优良,频率稳定性高。

61、与现有技术相比,本发明至少具有以下有益效果:

62、(1)本发明提供的非晶纳米晶软磁颗粒是机械球磨法一步制备得到的,克服了传统高铁磁性元素合金制备非晶前驱体玻璃形成能力(gfa)低的限制;制备得到的非晶纳米晶颗粒尺寸稳定、结构稳定且性能稳定;

63、(2)本发明提供的非晶纳米晶软磁颗粒具有超高饱和磁化强度,在优选条件下总损耗在523mw/cm3以内,频率稳定性高达10mhz,而且有效磁导率高达22以上,最高可达239emu/g以上,有效磁导率最高可达33以上;

64、(3)本发明提供的非晶纳米晶软磁粉芯表现出优异的软磁性能,而且制备方法简单,成本低廉,在工业发展应用具有优良的应用前景,为非晶纳米晶磁粉芯实现高频化和小型化的目标提供了新的思路。

- 还没有人留言评论。精彩留言会获得点赞!