高性能厚电极、其制造方法、电池和电池模组与流程

本发明属于电池,涉及一种高性能厚电极、其制造方法、电池和电池模组。

背景技术:

1、为了满足便携式电子设备和电动汽车不断增长的能源需求,开发具有高能量密度和具有快充能力的高性能锂离子电池(lib)至关重要。现阶段,从材料体系上提升电池的能量密度,主要有三种途径:(1)开发新型高比容量电池体系,比如锂硫电池和锂空气电池。但是新的高比容量体系仍面临着巨大的挑战,仍然需要很长一段时间的发展。(2)发展高电压正极,比如高电压钴酸锂、三元层状正极、富锂锰基正极等。高电压正极可以大幅提升电池的能量密度,但是其循环稳定性差以及对电解液和黏结剂的要求极高,这限制了它的发展。(3)厚电极架构设计,即在不改变电池化学体系的情况下,增加电池单位体积内活性物质含量,从而增加电池系统的能量密度。相较于前面两种途径,厚电极架构设计具有与各种电极材料兼容的优势,因此通过厚电极架构设计来提升电池的能量密度受到了广泛的关注。

2、然而,厚电极中由于电荷传输路径的延长,厚电极中的反应动力学不可避免地被延迟。特别是在较高的倍率下,缓慢的电荷传输成为限制电芯快充能力和能量密度提升的关键因素。目前大多通过制备多孔电极解决这一问题。

3、在一些研究中,通过在匀浆过程中加入造孔剂,涂布过程中浆料内部的造孔剂分解,在极片中留下孔隙,之后再进行碾压。这种方式存在一个缺点,那就是极片碾压前进行造孔,涂布后的极片经过碾压,极片中的孔隙会进一步降低,或者成为闭口,起到的作用不大。

4、在另一些研究中,在浆料中加入造孔剂后,涂布过程中控制温度和时间,保证造孔剂不会在涂布这一工序分解,然后进行碾压,碾压后在对极片进行烘烤,除去极片中的造孔剂。这种方法能在保证较大的极片压实情况下,极片有较大的孔隙率。

5、但是,因为造孔剂为颗粒,所以就会造成极片中的孔是随机分布的,锂离子仍需要穿过许多孔才能到达电解液中,迁移路径较长,随着电极厚度的增加,电极的迂曲度还是会增加。而且,造孔剂大多是易分解的铵盐,铵盐的碱性特征会与正极胶液中的pvdf发生反应,形成碳碳双键,脱去pvdf中的f元素,形成游离的f-离子,f元素的脱出,会导致pvdf与箔材氢键作用力减弱,导致极片的剥离降低,不利于电芯的循环性能。

6、因此,仍需要开发新的方法,构建低迂曲度的电极。低迂曲度电极结构可以通过缩短离子扩散路径来加速活性材料和电解质界面处的有效离子扩散,并且沿着离子传输方向构建开放和垂直的孔是减少电极迂曲度的有效策略。目前,构建低迂曲度的方法主要有冰模板、溶剂蒸发、磁辅助和机械法等。锂离子动力电池正极片通过在冷压后的正极膜片上使用激光进行蚀刻微槽,能够大幅度降低极片的迂曲度。但是,通过在冷压后的正极膜片上使用激光进行蚀刻微槽,需要新的设备,成本较大,增加一道工序的同时,粉尘较大,引入新的异物,其次这种方法,大幅度降低了活性物质的含量,不利于电芯体积能量密度的提高。

7、因此,提供一种低迂曲度的厚电极及低成本的制备方法,有效提高电芯的倍率性能,是亟待解决的技术问题。

技术实现思路

1、本发明的目的在于提供一种高性能厚电极、其制造方法、电池和电池模组。

2、本发明中,厚电极指的是该电极的面密度大于等于40mg/cm2。此处的面密度指的是该电极的总面密度。

3、本发明中,高性能指的是3c倍率性能在95.5%以上。

4、为达上述目的,本发明采用以下技术方案:

5、第一方面,本发明提供一种厚电极,所述厚电极包括集流体和设置于所述集流体表面的料区,所述料区内具有微裂纹,所述微裂纹的宽度为1μm-15μm,所述料区的孔隙率为26%-32%。

6、本发明中,微裂纹指的是该裂纹的宽度在1μm-15μm的范围内。

7、以下作为本发明优选的技术方案,但不作为对本发明提供的技术方案的限制,通过以下优选的技术方案,可以更好的达到和实现本发明的技术目的和有益效果。

8、优选地,所述微裂纹的宽度为1μm-10μm。

9、优选地,所述微裂纹的深度为单面料区厚度的1/4以上,优选所述微裂纹的深度为单面料区厚度的30%-80%。

10、优选地,所述微裂纹的深度为50μm-240μm。

11、优选地,所述料区的厚度为150μm-400μm。

12、第二方面,本发明提供一种如第一方面所述的厚电极的制造方法,所述制造方法包括以下步骤:

13、将浆料涂布在集流体上,经干燥,在所述集流体上形成具有裂纹的料区,碾压后使裂纹的宽度减小变为微裂纹,所述微裂纹的宽度为1μm-15μm;

14、其中,浆料为正极浆料时,所述料区为正极活性层;浆料为负极浆料时,所述料区为负极活性层。

15、优选地,形成具有裂纹的料区的方式包括:

16、(a)涂布采用双层涂布,沿着远离集流体的方向,在集流体上依次形成第一活性层和第二活性层,所述第一活性层的面密度小于所述第二活性层的面密度;

17、(b)浆料为负极浆料时,调节浆料的组成。

18、优选地,方式(a)中,所述第一活性层的面密度为15mg/cm2-60mg/cm2。

19、优选地,方式(a)中,所述第二活性层的面密度为20mg/cm2-60mg/cm2。

20、优选地,方式(a)中,所述第一活性层的面密度和第二活性层的面密度的差值为0mg/cm2-40mg/cm2且不含0mg/cm2,优选为5mg/cm2-25mg/cm2。

21、优选地,方式(a)中,所述第一活性层和所述第二活性层的总面密度为40mg/cm2-85 mg/cm2。

22、优选地,方式(b)中,所述调节浆料的组成包括:以丁苯橡胶、羧甲基纤维素和聚丙烯酸类物质的组合物作为粘结剂,以浆料中的干基物质的总质量为100%计,所述聚丙烯酸类物质的含量为3%-5%。

23、优选地,所述聚丙烯酸类物质包括聚丙烯酸粘结剂和聚丙烯酸酯类粘结剂中的至少一种。

24、优选地,所述聚丙烯酸酯类粘结剂由含有氢酯基的丙烯酸酯单体与不饱和烯烃类单体共聚而成。

25、优选地,所述含有氢酯基的丙烯酸酯单体包括丙烯酸甲酯、丙烯酸乙酯、丙烯酸丁酯、丙烯酸异辛酯和甲基丙烯酸乙酯中的至少一种。

26、优选地,所述不饱和烯烃类单体包括苯乙烯、丙烯腈、醋酸乙烯、偏氯乙烯和丙烯酸中的至少一种。

27、优选地,所述聚丙烯酸酯类粘结剂包括丙烯酸-丙烯腈共聚物、丙烯酸-丙烯腈-丙烯酯类共聚物和丙烯酸-丙烯酯类共聚物中的至少一种。

28、优选地,当所述料区为正极活性层时,碾压的压实密度为2.3-2.7g/cm3。

29、优选地,当所述料区为负极活性层时,碾压的压实密度为1.4-1.7g/cm3。

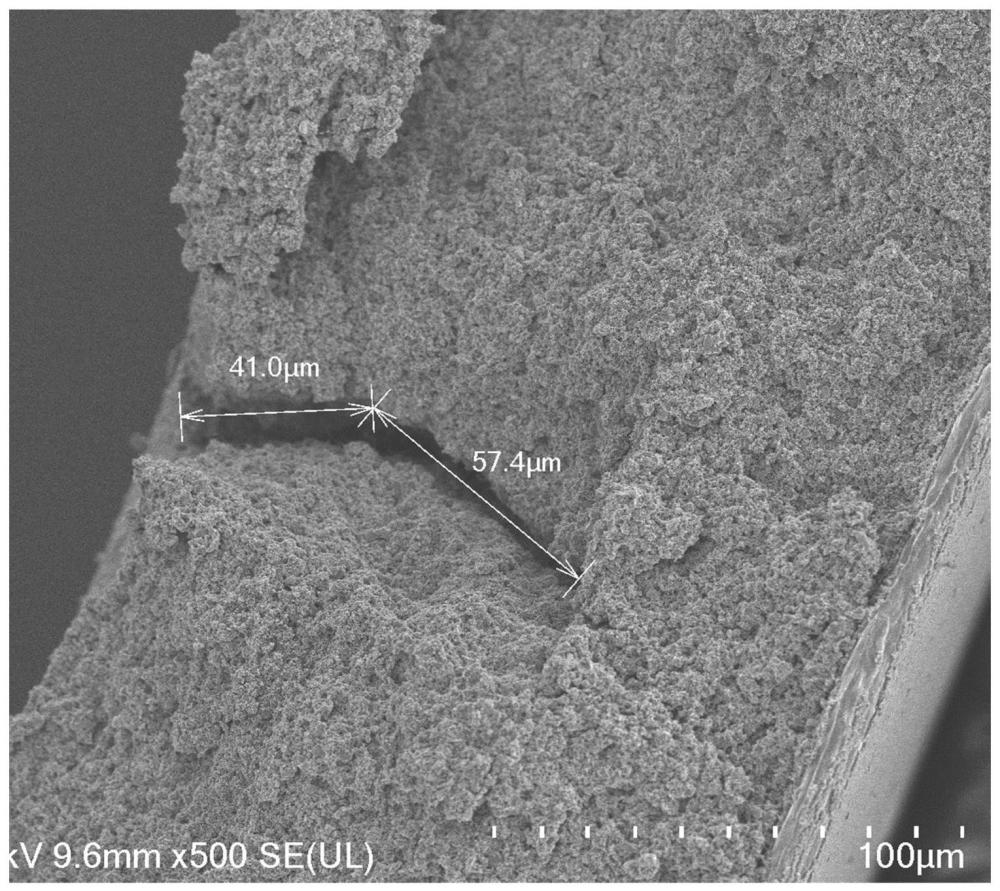

30、优选地,所述碾压前,当所述料区为正极活性层时,料区的裂纹的宽度为5μm-110μm,优选30μm-110μm。

31、优选地,所述碾压前,当所述料区为负极活性层时,料区的裂纹的宽度为3μm-40μm,优选10μm-40μm。

32、第三方面,本发明提供一种电池,所述电池包括第一方面所述的厚电极。

33、第四方面,本发明提供一种电池模组,所述电池模组包括第三方面所述的电池。

34、与已有技术相比,本发明具有如下有益效果:

35、(1)本发明通过控制料区中微裂纹的宽度和料区的孔隙率,获得了低迂曲度的电极,能够有效提高电芯的倍率性能,其3c倍率性能在95.5%以上。

36、(2)本发明的制备方法通过调控涂布的工艺参数、干燥的工艺参数或者浆料组成,在料区制造裂纹,涂布后的极片之后进行碾压,能够形成均匀的微裂纹,微裂纹的通道走向垂直于电极表面,能够很好地降低极片的迂曲度的目的,有利于厚电极中锂离子的快速扩散,提高电芯的倍率性能。

37、(3)本发明的方法的制备工艺简单,与现有的匀浆工艺相同,不需要引入新的环节,节约成本,适用性强,适用于目前成熟的生产模式。

- 还没有人留言评论。精彩留言会获得点赞!