一种机械化学制备Sm2Fe17N3磁粉的方法

本发明涉及磁性材料制备,尤其涉及一种机械化学制备sm2fe17n3磁粉的方法。

背景技术:

1、随着科技的进步,稀土永磁材料已经被广泛地应用于信息通讯、节能电器、新能源汽车、医疗保健、航空航天以及风力发电等新兴领域,这导致永磁材料需求量不断增加。目前产值最大、应用最广泛的永磁材料是钕铁硼,占我国稀土永磁材料总产量的98%以上。在生产钕铁硼的过程中,大量pr、nd稀土金属被开采使用,而导致与之共生的其他稀土元素处于相对过剩状态,使得稀土资源的利用严重失衡。sm2fe17n3化合物具有优异的内禀磁性能,它的居里温度高达476℃,比nd2fe14b高约160℃;室温磁晶各向异性场(14t)约为nd2fe14b的两倍,理论最大磁能积与nd2fe14b相当。由于sm的价格仅为nd的十分之一,sm2fe17n3在成本上具有相当大的优势,是制造高性能粘结磁体的良好选择。开发高性能sm2fe17n3永磁材料来取代部分nd2fe14b市场不仅具有更高的性价比,而且有利于高效、均衡的利用稀土资源。

2、sm2fe17n3磁粉一般通过氮化单相sm2fe17合金粉末制备。目前,主要有两类技术路线来制备sm2fe17合金粉末,第一类是将sm2fe17合金铸锭粉碎后氮化;第二类是将sm和fe的氧化物进行还原扩散后再氮化,即还原扩散法。在第一类方法中,需要将纯金属原料均匀混合后在高于金属熔点的高工艺温度下进行真空熔炼。使用纯稀土金属作为原料制备合金,具有高能耗的特点,而且前期纯稀土金属的提纯冶炼也存在能耗过高和环境负担重问题。此外,sm2fe17相是由固相γ-fe与富sm液相通过包晶反应形成的,这个包晶反应在铸锭制备过程中往往难以完成,而形成大量的富sm相smfe2或者smfe3及α-fe。为了消除这些有害相,需要将铸锭在1000℃以上的高温下进行长达几天的均匀化热处理,这种高能耗的工艺因不具有经济性而未能广泛应用于工业生产。

3、相比较而言,由于sm2o3价格比纯金属sm低一个数量级以上,还原扩散法具有更明显的经济效益。传统还原扩散法的制备的主要步骤包括:sm2o3与fe、ca混合进行还原扩散反应;漂洗去除cao,得到sm2fe17粉末。在传统的还原扩散法中,还原扩散过程需要先在1000℃以上的高温下制备sm2fe17,高还原扩散工艺温度不仅存在能耗依然较高的问题,还会导致还原过程生成的fe颗粒容易发生聚集和过度生长,反应后产物中残留部分α-fe,从而难以合成单相sm2fe17。过高的还原扩散工艺温度还会导致还原扩散反应后sm2fe17相容易发生烧结长大,在氮化前需要先进行破碎处理。这不仅增加了工艺复杂度,而且在产物转移破碎过程中容易导致sm2fe17发生氧化。一旦氧化后,氮化就难以进行,最终导致sm2fe17n3磁粉性能降低。

4、总的来说,传统还原扩散法由于需要高工艺温度而带来以下几个问题:(1)能耗较高;(2)残留α-fe相而难以合成单相sm2fe17;(3)还原产物容易发生烧结,sm2fe17需要破碎制粉而容易氧化。

5、因此,有必要提供一种改进的机械化学制备sm2fe17n3磁粉的方法,以解决上述问题。

技术实现思路

1、本发明的目的在于提供一种机械化学制备sm2fe17n3磁粉的方法,通过高能球磨,能够提高活性和诱发机械化学反应,从而降低后续还原扩散工艺的温度并缩短时间,在降低能耗的同时,还能降低还原扩散所得产物的致密度以及杂相的生成量,再直接进行氮化能够显著降低sm2fe17n3磁粉的氧含量。

2、为实现上述目的,本发明提供一种sm2fe17n3磁粉的制备方法,包括:

3、s1、将氧化钐、铁粉、钙颗粒和磨球加入到球磨罐中进行高能球磨,得到原料混合物;其中,球磨转速为400rpm~700rpm;球磨时间为1h~10h;

4、s2、将所述原料混合物与氯化盐混合均匀后压制成生坯,然后在800℃~950℃下退火,得到sm2fe17合金及副产物组成的混合粉末;

5、s3、将所述混合粉末在高纯氮气中进行氮化,得到sm2fe17n3磁粉和副产物混合粉末;

6、s4、将sm2fe17n3磁粉和副产物混合粉末进行酸洗和水洗,至洗涤液为中性,然后干燥得到sm2fe17n3磁粉。

7、将反应物进行高能球磨后能提高活性和诱发机械化学反应,能有效降低后续退火工艺温度和时间,有利于降低能耗和碳排放。高能球磨使得能够在低于950℃的温度下进行退火,由于退火工艺温度低,可以有效的避免退火产物发生烧结,保证制备的粉末粒径较小,同时降低钐的损耗。由于粉末粒径小,有利于在低温下氮化,进一步降低氧含量和减小能耗,有利于获得高矫顽力的sm2fe17n3磁粉。氮化结束后再取出磁粉进行漂洗,有利于降低氧含量。

8、进一步的,所述球磨转速为400rpm~499rpm;球磨时间为6h~10h;

9、或者,所述球磨转速为500rpm~599rpm;球磨时间为4h~10h;优选为5h~7h;

10、或者,所述球磨转速为600rpm~700rpm;球磨时间为1h~10h,优选为2h~5h。

11、机械化学反应的本质是利用研磨介质的机械力对反应体系施加作用,诱导固体颗粒产生晶格畸变、位错等缺陷,颗粒发生破碎,产生机械活化和诱发机械化学反应。在本发明中,机械化学反应的产物之一是氧化钙。通过对氧化钙含量的检测发现,当球磨转速较小时,可通过提高球磨时间,使得机械化学反应达到稳态,当球磨转速较大时,可适当降低球磨时间,以节约时间成本和能耗。机械化学反应达到稳态,有助于降低退火温度和时间,进一步降低能耗。

12、进一步的,所述氧化钐、铁粉和钙颗粒的摩尔比为(1.1~1.4):17:(3.3~4.2)。三种原料的化学反应式为:sm2o3+17fe+3ca→sm2fe17+3cao,根据化学反应计算用量配比,使得氧化钐和钙的用量分别比化学剂量超出10%~40%。

13、进一步的,所述氧化钐、铁粉和钙颗粒的总质量与磨球的质量比为1:10~1:20,例如为1:10,1:12,1:15,1:18,1:20。

14、进一步的,所述氯化盐为氯化钾和/或氯化钙,所述氯化盐的用量为氧化钐、铁粉和钙颗粒总质量的10%~40%。氯化盐在退火过程中熔融,有助于sm2fe17合金的生成。

15、进一步的,所述退火的时间为1h~3h。本发明由于前述步骤的高能球磨,使得退火温度可时间相比现有技术均显著降低,在降低能耗的同时,能够避免退火产物发生烧结成块,因此产物粒度小,可省去高强度破碎步骤,且便于后续氮化。

16、进一步的,所述压制成生坯采用的压力为24mpa~36mpa。

17、进一步的,所述氮化采用的氮气压力为0.5~1个大气压,氮化温度为440℃~480℃;氮化时间为4h~10h,使用的氮源为纯氮气。本发明成本低,安全性高;氮化温度低。步骤s1和s2均在惰性保护气氛下进行,例如氩气。

18、进一步的,所述sm2fe17合金及副产物组成的混合粉末的粒径≤1μm,优选≤0.5μm。本发明制备的sm2fe17合金及副产物混合粉末粒径小,这是传统还原扩散法无法获得的。由于还原扩散产物粉末粒径小,可以采用原位氮化的方法,即在还原扩散热处理结束后直接进行氮化,氮化结束后再取出磁粉进行漂洗,所制备的sm2fe17n3磁粉氧含量低,这是传统还原扩散法无法获得的。

19、在一些具体实施方式中,sm2fe17n3磁粉的制备方法包括:(1)在保护气氛下,往球磨罐中加入氧化钐、铁粉、钙颗粒和磨球,然后将球磨罐密封;(2)在密封球磨罐中,使氧化钐和钙在室温、球磨转速为400rpm~700rpm的条件下进行机械化学反应,球磨时间为1h~10h;(3)球磨结束后,在保护气氛下,取出球磨罐内的粉体和氯化盐混合均匀后压制成生坯;(4)在800℃~950℃较低温度范围内将生坯进行退火,生成sm2fe17合金及副产物混合粉末;(5)将混合粉末在高纯氮气中进行低温氮化,得到sm2fe17n3磁粉和副产物混合粉末;(6)将sm2fe17n3磁粉和副产物进行分离,干燥后得到纯净的sm2fe17n3磁粉。

20、本发明还提供一种sm2fe17n3磁粉,采用以上任一项所述的制备方法制备得到。

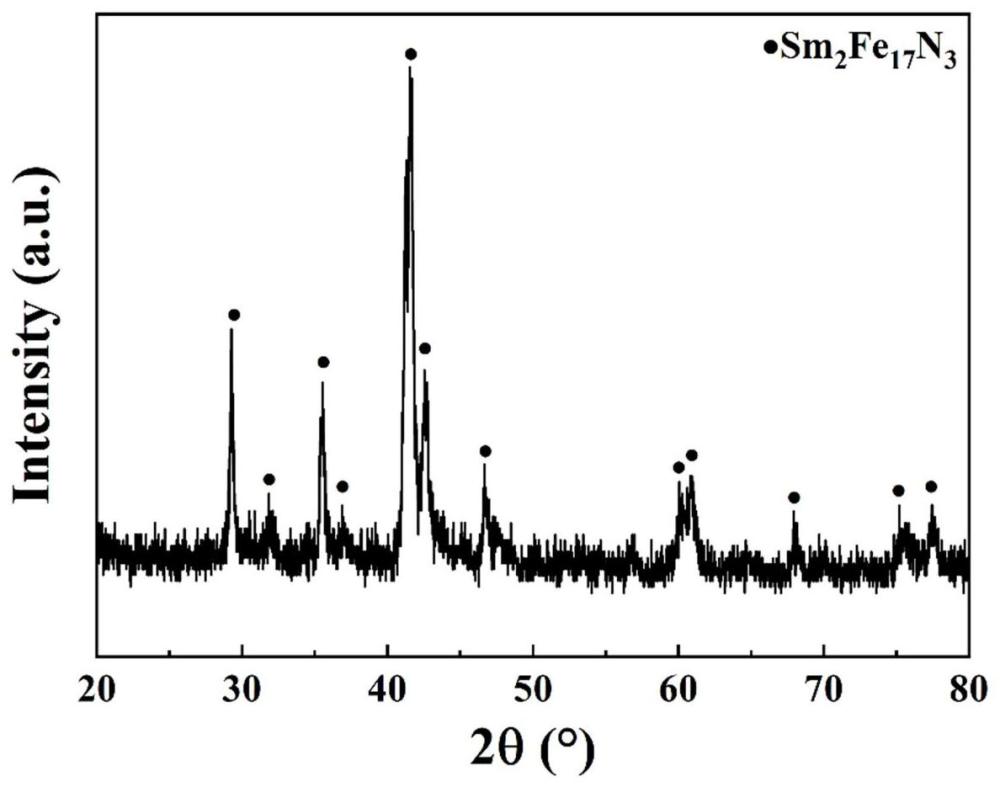

21、进一步的,所述sm2fe17n3磁粉中氧含量<3500ppm,优选≤3300ppm。sm2fe17n3磁粉为纯相,不存在α-fe相和富钐相。

22、本发明的有益效果如下:

23、1)本发明提供的机械化学制备sm2fe17n3磁粉的方法,将反应物进行高能球磨后能提高活性和诱发机械化学反应,能够有效降低后续退火工艺温度和时间,有利于降低能耗。由于退火工艺温度低,可以有效的避免退火产物发生烧结,制备的sm2fe17合金及副产物混合粉末平均粒径约为0.5微米。

24、2)本方法制备的sm2fe17合金及副产物混合粉末由于粒径小,可直接用于氮化,与传统的还原扩散法相比,工艺流程短,可以避免产物在氮化前破碎制粉过程中发生氧化。由于还原扩散反应产物粉末粒径小,有利于在低工艺温度和低于大气压的氮气中氮化,与传统的氮化方法中使用的高压氮气或者氨气相比,成本更低且安全性更高,且有利于进一步降低能耗。

25、3)本发明采用的原位氮化方法(即在还原扩散热处理结束后直接进行氮化,氮化结束后再取出磁粉进行漂洗)与传统的方法(还原扩散热处理结束先漂洗再氮化)相比,有利于减少磁粉的氧化程度。由于氮化工艺温度低,制备的sm2fe17n3磁粉氧含量低,仅为3000ppm,有利于获得高矫顽力。

- 还没有人留言评论。精彩留言会获得点赞!