一种绝缘电线及其制备方法、生产设备与流程

本发明涉及绝缘电线,具体而言,涉及一种绝缘电线及其制备方法、生产设备。

背景技术:

1、在导线外围均匀而封闭地包裹一层不导电的材料,如:树脂、塑料、硅橡胶、pvc等,形成绝缘层,防止导电体与外界接触造成漏电、短路、触电等事故发生的电线叫绝缘导线。特种工程塑料peek作绝缘层的绝缘导线具有较好的机械性能和抗辐射、耐高温、阻燃、高的温度指数和良好的耐高温水解性等优良性能,目前,peek绝缘导体的制作工艺是通过挤压的方法将熔化的peek绝缘材料挤塑包在导体上,然后经冷却工艺使挤塑包敷上的peek材料固化形成绝缘层并致密的贴合在内导体上。

2、存在的问题是:导体,例如铜,在挤压过程中,因金属铜在扁平孔型中变形及流速不一,导致挤压出来的扁铜线宽边中心点处内凹,扁平铜线宽边不平,影响到后期生产peek线时的祼铜线尺寸。

技术实现思路

1、本发明解决了现有peek绝缘导体生产过程中导线不平整的技术问题,实现了提高导线平整度的技术效果。

2、为解决上述问题,本发明提供一种绝缘电线,包括:导线;绝缘层,导线的外部包覆至少一层绝缘层;绝缘电线的偏心度小于1.30。

3、与现有技术相比,采用该技术方案所达到的技术效果:偏心能够反映绝缘电线的平整度,本发明提供的绝缘电线偏心率小,平整度佳、均一性高。偏心度的计算方式为包覆的绝缘层的最大厚度除以最小厚度。

4、在本发明的一个实例中,导线呈扁平状;和/或导线的横截面为矩形,矩形的四个角为r角;和/或横截面的任一r角的半径为0.3mm-2.0mm;和/或导线的原材料为低氧铜、无氧铜、铜合金、铝的一种或多种;和/或绝缘层的原材料为聚醚醚酮或改性聚醚醚酮;和/或单层绝缘层的厚度为0.08mm-0.50mm。

5、与现有技术相比,采用该技术方案所达到的技术效果:绝缘层的原材料为聚醚醚酮或改性聚醚醚铜,其是具有高力学强度、耐热性、耐摩擦性、耐药品性、耐水分解性等的材料,能更好地控制绝缘层厚度的均一性及质量。

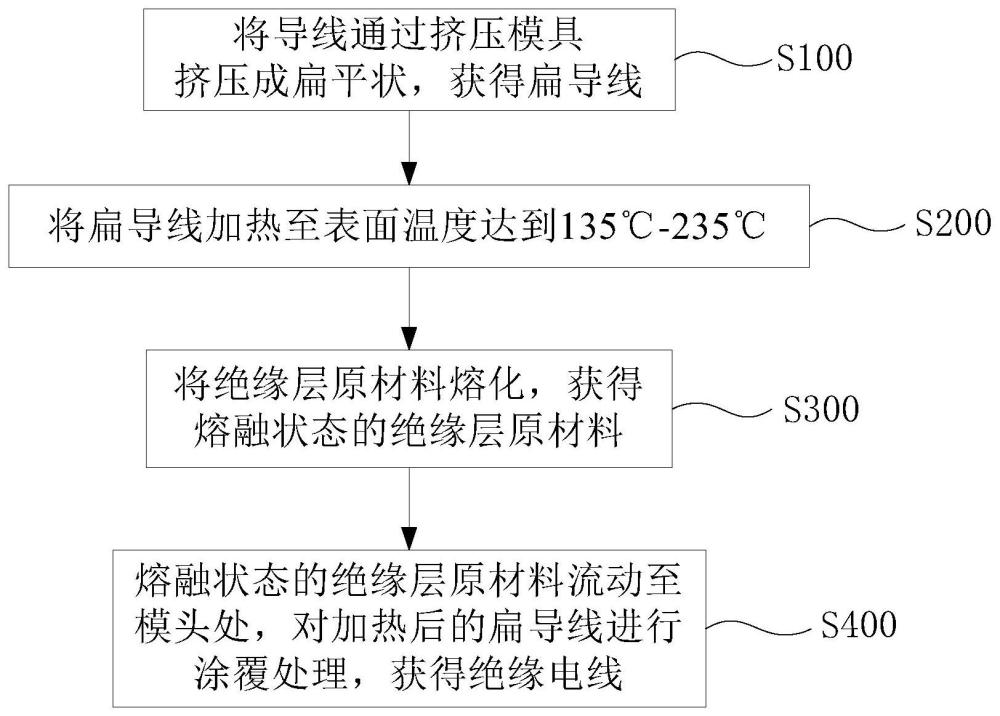

6、本发明还提供一种绝缘电线的制备方法,用于制备上述任一实例的绝缘电线,制备方法包括:将导线通过挤压模具挤压成扁平状,挤压模具的宽边中心处向外凸出,挤压模具的宽边凸出值为0.02mm-0.035mm,获得扁导线;采用电磁感应将扁导线加热至表面温度达到135℃-235℃;将绝缘层材料熔化,获得熔融状态的绝缘层材料;熔融状态的绝缘层材料通过主机螺杆旋转挤压流动至模头处,对加热后的扁导线进行涂覆处理,获得绝缘电线;涂覆处理的温度为360℃-420℃;挤压模具内孔的宽边呈弧形向外凸出,挤压模具内孔中心处的凸出值为0.02mm-0.035mm。

7、与现有技术相比,采用该技术方案所达到的技术效果:挤压模具的孔径尺寸、形状,影响到挤压出来的扁平导线宽边是否平直。因此,在导线的窄宽比低于33%的情况下,挤压模具的宽边需要向外凸出,以保证挤压出来的扁平导线的宽边是平直的。扁导线在涂覆之前采用电磁感应加热器先进行预加热,便于提高胶料于模头处与铜线之间的附着力。优选的,绝缘层材料使用前需在烘箱内烘烤至少8小时以上,以达到完全去湿状态,避免导致产品有气泡或平面外观不良。涂覆处理在以上温度、压力条件范围内进行,使得绝缘材料对扁导线的包覆效果佳。

8、在本发明的一个实例中,涂覆处理采用挤压型押出模具,挤压型押出模具包括:内模,内模用于对扁导线进行限位,扁导线于内模的内孔中通过;外模,外模与内模套接,熔融状态的绝缘层材料在外模与内模的间隙中流动;其中,内模的内孔长和宽尺寸比扁导线长和宽尺寸大0.06mm-0.12mm,外模的内孔尺寸比绝缘电线的直径尺寸大0.05mm-1.0mm。

9、与现有技术相比,采用该技术方案所达到的技术效果:该挤压型模具分为外模和内模,主要靠外模控制产品尺寸,靠内模控制扁铜线在生产过程中的位置稳定性。内模的内孔尺寸比扁导线大0.06mm-0.12mm,能够防止扁导线与内模内孔有擦伤,同时防止扁导线于内模内有较大间隙,导致扁导线上下或左右摆动,偏心不良。外模的内孔尺寸比绝缘电线的外径尺寸大0.05mm-1.0mm,以满足绝缘层涂覆的厚度要求,厚度越大,则外模内孔的尺寸越大。模孔的形状可以是矩形,也可以是不规则形状。通过该挤压型押出模具,使得扁导线的表面平整。

10、在本发明的一个实例中,在挤压模具内孔的窄边与宽边的比值为0.25-0.33的情况下,挤压模具内孔中心处的凸出值为0.02mm-0.03mm;其中,在挤压模具内孔的窄边边长为1mm-3mm,挤压模具内孔的宽边边长为5mm-6mm,且挤压模具内孔的截面积为10mm2-20mm2的情况下,挤压模具内孔中心处的凸出值为0.02mm;在挤压模具内孔的窄边边长为3mm-4mm,挤压模具内孔的宽边边长为10mm-13mm,且挤压模具内孔的截面积为40mm2-50mm2的情况下,挤压模具内孔中心处的凸出值为0.025mm。

11、在本发明的一个实例中,在挤压模具内孔的窄边与宽边的比值为0.13-0.24的情况下,挤压模具内孔中心处的凸出值为0.03mm-0.035mm;其中,在挤压模具内孔的窄边边长为1.3mm-2mm,挤压模具内孔的宽边边长为7mm-20mm,且挤压模具内孔的截面积为9mm2-22mm2的情况下,挤压模具内孔中心处的凸出值为0.03mm;在挤压模具内孔的窄边边长为2mm-3.5mm,挤压模具内孔的宽边边长为10mm-15mm,且挤压模具内孔的截面积为15mm2-49mm2的情况下,挤压模具内孔中心处的凸出值为0.035mm。

12、与现有技术相比,采用该技术方案所达到的技术效果:由于导线在扁平孔型中变形及流速不一,导致挤压出来的扁导线宽边中心点处内凹,扁导线宽边不平,影响到后期生产绝缘导线时的祼铜线尺寸,故在制作挤压模具时需充分考量,使得获得的扁导线平整度佳,表面不易出现向内凹陷的现象。因此,本发明设计挤压模具的宽边在中心处凸出0.02mm-0.035mm,获得的导线的窄宽比低于33%,且窄宽比越小,制作挤压模具的宽边需凸起的数值越大。

13、在本发明的一个实例中,扁导线加热在保护气体下进行,保护气体为惰性气体。

14、与现有技术相比,采用该技术方案所达到的技术效果:为防止导线在加热过程中与空气的氧发生化学反应,而导致导线表面氧化,因此,扁导线在惰性气体下进行加热,举例来说,惰性气体可以是氮气。将保护气体充入扁导线加热管内,优选的,气体压力为0.02mpa-0.10mpa,以防止降低扁导线的表面温度,影响加热效果。

15、在本发明的一个实例中,制备方法还包括:对绝缘电线进行冷却处理,冷却处理包括空冷、风冷、水冷中的至少一种或两种组合。

16、与现有技术相比,采用该技术方案所达到的技术效果:采用空冷+风冷或水冷方式对涂覆后的产品进行冷却,以降低绝缘层材料在结晶时因冷却太快导致的表面不良或附着力不良,使得绝缘层对导线的包覆效果更佳。优选的,采用空冷+风冷的方式冷却,能够节约工业生产成本,且操作便捷高效。

17、本发明还提供一种生产设备,应用于上述任一实例的制备方法,生产设备包括:挤压装置,用于将导线挤压成扁平状,获得扁导线;储线器,用于收集扁导线;预热器,用于加热扁导线;绝缘层材料上料装置,用于放置绝缘层原材料;主机,设置于绝缘层材料上料装置的出口端,主机内设置有螺杆和加热器,加热器用于加热主机内的绝缘层原材料,螺杆用于推动主机内的熔化后的绝缘层材料至主机的模头,模头处设置有挤压型押出模具,模头中的绝缘层原材料挤压至挤压型押出模具,挤压型押出模具用于将绝缘层材料涂覆于扁导线,以获得绝缘电线;冷却装置,用于对绝缘电线进行冷却处理,冷却装置中设置有防震板和自检装置,防震板用于防止绝缘导线抖动,自检装置用于目测绝缘导线的绝缘层厚度;在线检测装置,设置于冷却装置的后端;传送装置,设置于在线检测装置的后端;收线装置,用于收集绝缘电线,收线装置设置于传送装置的后端。

18、与现有技术相比,采用该技术方案所达到的技术效果:导线原材料首先通过挤压装置被挤压成扁平的导线,挤压装置中的挤压模具的宽边在中心处向外凸出0.02mm-0.035mm,使得挤压出的导线为扁平状。然后经过储线器,储线机收集扁导线,备用。储线器放线至预热器,则预热器加热扁导线,预热器为电磁感应加热器,优选的,为提高电磁感应加热器的位置稳定不偏移,电磁感应加热器的下面设置滑轨装置。绝缘层原材料在涂覆前,绝缘层材料上料装置进行收集,进入主机,通过加热装置加热至其熔化温度,peek熔点343℃,在主机中继续加热至达到涂覆温度。挤压型押出模具的内模装有导线,模头将熔融的绝缘层原材料挤出至外模内孔,在一定的线速下,绝缘层原材料对导线实现包覆,得到绝缘电线。包覆完成后,由放于冷却装置内的防震板平托着绝缘电线,能够防止绝缘电线因抖动产生的产品外观不良或尺寸不良等异常情形。该防震板耐高温。绝缘电线传送至冷却装置,冷却装置中设有自检装置,优选的,自检装置为平面镜,采用平面镜放在冷却槽内对绝缘电线涂层的厚薄进行观察,通过色泽度能够进行区分,色泽深者为涂层薄,反之则为厚,以便及时进行外模位置的调整,可大大节约调整时间及废料产生。自检完毕后,绝缘电线进入在线检测装置,采用高电压、激光、视频等进行绝缘线产品在线检测,检测项目有绝缘层的厚度尺寸、特性针孔、不良点拍照、标识等,可大大防止内部卷绕的不良品被及时报警发现,从根本上杜绝了不良品的输出;绝缘电线随后进入传送装置,传送装置将绝缘电线传送至收线装置,便于绝缘电线收线;采用收线装置进行收线,产品排线整齐。上述生产设备通过一系列流水线的操作,能够完成绝缘电线的生产,大大节省了人力成本和时间成本,生产效率高。

19、在本发明的一个实例中,主机内设置有四个温区,包括:一段温区,280℃-340℃;二段温区,340℃-360℃;三段温区,350℃-380℃;四段温区,350℃-370℃。

20、与现有技术相比,采用该技术方案所达到的技术效果:主机处温度设四段温度,第一段温度设于280℃-340℃之间,胶料在未完全熔化前随螺杆旋转,依次来到第二、第三、第四段,最终胶料流动至模头处进行涂覆,由于涂覆处理的温度为360℃-420℃,因此,胶料流动至模头处时的温度,适合涂覆,通过多温区的加热方式,能够保证胶料的性能。

- 还没有人留言评论。精彩留言会获得点赞!