一种车用电池板壳体及制备工艺的制作方法

本技术涉及新能源汽车,特别是涉及一种车用电池板壳体及制备工艺。

背景技术:

1、纯电动汽车是一种采用单一蓄电池作为储能动力源的汽车,它利用蓄电池作为储能动力源,车用电池板壳体一般使用铝合金制作而成,铝合金具有高的比强度、易加工成形、热传导性及导电性等优良特性,然而,为避免电池正极和负极都与电池壳体连接造成短路而导致爆炸,需要对铝合金电池壳体表面进行绝缘处理。

2、在现有的电池壳制备装置中,如公告号为cn115911681a的中国专利,其公开了一种电池壳绝缘膜的制备方法以及电池壳,具体的,包括壳体,所述壳体的一端为敞口,所述壳体内具有腔体;提供成膜工具,所述成膜工具的结构与所述腔体的结构匹配,将所述成膜工具嵌设在所述壳体内,使得所述成膜工具的外表面与所述壳体的内表面之间形成预设间隙;提供熔融态绝缘材料,将所述熔融态绝缘材料填充在所述预设间隙内并热压所述熔融态绝缘材料;填充在所述预设间隙内的熔融态绝缘材料被固化后,将成膜工具从腔体内取出,在所述壳体的内表面上形成与预设间隙尺寸一致的绝缘膜。

3、在上述现有技术中,也能够实现电池壳绝缘膜生产的功能,但是第一方面,上述现有技术中在对壳体进行注塑时,不能够调整成膜工具与壳体内面之间缝隙的距离,导致只能够形成同一厚度的绝缘膜,无法根据实际需要改变绝缘膜厚度;第二方面,上述现有技术中在对绝缘膜进行注塑时,不能够对模芯涂抹脱模剂也不够对壳体内面涂抹黏合剂,可能导致绝缘膜无法与模芯完全分离或者绝缘膜不能够牢固粘贴在壳体上的现象,导致电池壳的绝缘效果降低,可能发生安全问题,基于此,在现有的电池壳制备的技术之上,还有可改进的空间。

技术实现思路

1、为了能够防止电池板内部发生短路,实现对电池板壳体内部注塑绝缘膜的功能,本技术提供一种车用电池板壳体。

2、本技术提供的一种车用电池板壳体采用如下的技术方案:

3、一种车用电池板壳体,包括壳体和绝缘膜,所述壳体呈矩形空心结构,壳体中部安装有隔板,隔板与壳体之间设置有装配槽,装配槽内注塑有绝缘膜,绝缘膜与壳体内侧壁之间设置有粘接层,壳体下端左右两侧对称设置有定位孔。

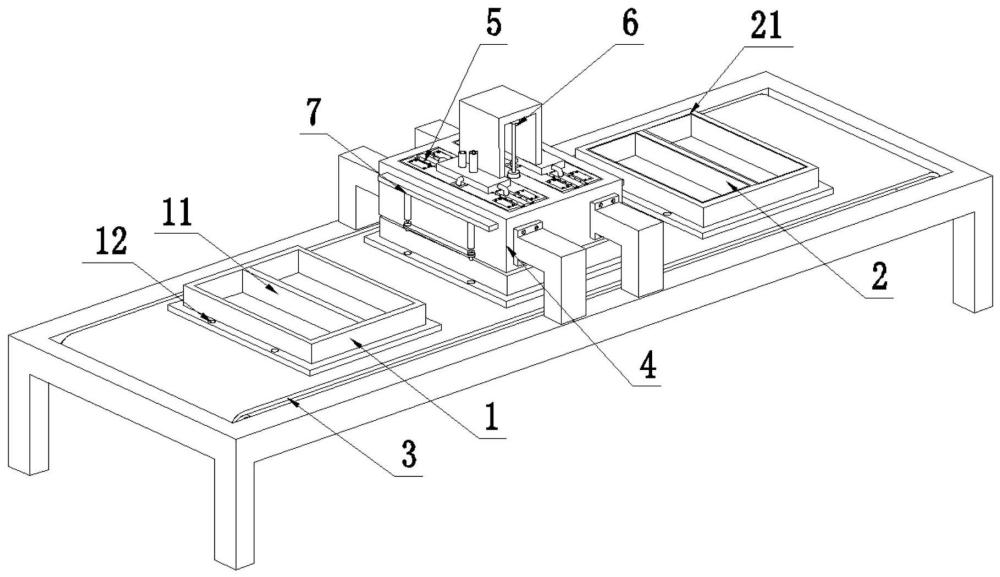

4、上述电池板壳体在进行生产加工中涉及专用的成型加工设备,所述的成型加工设备包括输送架、固定架、注塑装置、升降装置、定位装置和涂抹装置,所述输送架中部通过支架安装有固定架,固定架中部对称设置有空槽,空槽内设置有注塑装置,固定架上端中部安装有升降装置,升降装置用于带动注塑装置上下往复移动,固定架左右两侧对称安装有定位装置,固定架下端面上对称设置有回形槽,回形槽内安装有涂抹装置。

5、所述注塑装置包括连接架、移动板、锁定单元、矩形架、伸缩单元和震动单元,所述升降装置下端安装有连接架,连接架下端均匀设置有滑槽,滑槽内滑动设置有移动板,连接架与移动板之间安装有锁定单元,移动板之间呈十字形布置,相邻的移动板之间设置有矩形架,矩形架与移动板之间通过伸缩单元相连接,矩形架上安装有震动单元。

6、优选的,所述连接架上端中部安装有注塑管,连接架中部设置有注塑槽,注塑槽与注塑管相连通。

7、优选的,所述锁定单元包括电磁铁和铁块,所述滑槽上端安装有电磁铁,移动板内侧上端安装有铁块,铁块与电磁铁相配合。

8、优选的,所述伸缩单元包括进气管、连通管、活塞杆、压缩弹簧和柔性垫,所述连接架上端设置有通气槽,通气槽呈回形结构,连接架上端安装有进气管,进气管与通气槽相连通,连接架与移动板上端之间安装有连通管,连通管为可伸缩结构,移动板中部设置有连通槽,连通管分别与通气槽和连通槽相连通,连通槽内均匀设置有通槽,通槽内滑动设置有活塞杆,活塞杆上设置有压缩弹簧,活塞杆端部与矩形架固定连接,移动板与矩形架外侧之间安装有柔性垫,柔性垫与活塞杆紧贴,柔性垫用于对移动板与矩形架外侧之间的缝隙进行密封填充。

9、优选的,所述震动单元包括安装架和震动电机,所述矩形架上端设置有t形槽,t形槽内通过螺栓安装有安装架,安装架中部安装有震动电机。

10、优选的,所述升降装置包括气缸和u形架,所述固定架中部对称安装有气缸,气缸的顶端之间通过法兰安装有u形架。

11、优选的,所述定位装置包括安装板、电动推杆一、定位板和定位钉,所述固定架左右两侧对称安装有安装板,安装板下端对称安装有电动推杆一,电动推杆一的顶端之间通过法兰安装有定位板,定位板下端对称安装有定位钉,定位钉与定位孔相配合。

12、优选的,所述涂抹装置包括电动推杆二、回形架、涂抹垫、气囊、复位弹簧、密封板、固定杆、密封塞和伸缩弹簧,所述回形槽上端均匀安装有电动推杆二,电动推杆二的顶端通过法兰安装有回形架,回形架截面呈工字形结构,回形架中部对称设置有涂抹垫,两个涂抹垫之间中部安装有气囊,两个涂抹垫之间两侧安装有复位弹簧,回形槽两侧设置有存储槽,存储槽外侧滑动设置有密封板,密封板与存储槽之间密封设置,密封板上均匀设置有锥形槽,存储槽内侧均匀安装有固定杆,固定杆外侧安装有密封塞,密封塞与锥形槽密封配合,固定杆上安装有伸缩弹簧。

13、优选的,所述存储槽内分别存放有黏合剂和脱模剂,位于回形槽内侧的存储槽内存放有脱模剂,位于回形槽外侧的存储槽内存放有黏合剂。

14、优选的,采用上述成型加工设备对上述电池板壳体进行制备加工时,具体包括以下工艺步骤:

15、s1、放置移动:将壳体均匀排上在输送架中部,输送架带动壳体间歇运动;

16、s2、停止定位:输送架带动壳体运动到固定架下端停止运动,定位装置向下移动与定位孔配合对壳体进行定位和固定;

17、s3、移动涂抹:升降装置带动注塑装置向下运动到装配槽内,涂抹装置同步下移到注塑装置与壳体之间,涂抹装置分别对注塑装置和壳体进行涂抹,涂抹完毕后涂抹装置向上运动;

18、s4、调节注塑:注塑装置调节与壳体之间的距离控制注塑之后绝缘膜的厚度,涂抹装置向下移动,涂抹装置下端对壳体和注塑装置之间的缝隙进行封堵,使得壳体、注塑装置以及涂抹装置之间形成密封的注塑腔,注塑装置对注塑腔进行注塑形成绝缘膜;

19、s5、收缩复位:注塑装置注塑完成后收缩,涂抹装置复位,注塑装置和定位装置复位。

20、综上所述,本技术包括以下至少一种有益技术效果:

21、1.在本发明中设置了注塑装置,升降装置带动连接架向下移动,移动板和矩形架跟随连接架同步移动,当连接架移动到装配槽底部时,涂抹装置向下移动对矩形架外侧和壳体进行涂抹,涂抹完毕后涂抹装置上移,伸缩单元调节矩形架之间的距离,进而改变注塑后绝缘膜的厚度,之后涂抹装置下端对壳体和注塑装置之间的缝隙进行封堵,熔融状态的原料通过注塑管和注塑槽填充在矩形架与壳体之间,填充完毕后伸缩单元带动矩形架复位,定位装置和涂抹装置复位,实现了自动化对壳体进行绝缘膜注塑的过程,保证了壳体的绝缘效果,防止电池板发生短路的现象。

22、2.在本发明中设置了伸缩单元,进气管与气泵相连接,当连接架移动到装配槽底部时,气泵向进气管内通气,空气经进气管、通气槽、连通管进入连通槽中,当连通槽中的空气挤压活塞杆时,活塞杆沿通槽向外侧移动,压缩弹簧逐渐压缩,矩形架跟随活塞杆同步移动,此时,矩形架与壳体之间的距离改变,实现了对绝缘膜厚度的控制,可以根据实际需要生产相应厚度的绝缘膜。

23、3.在本发明中设置了涂抹装置,当需要对壳体内侧壁和矩形架进行涂抹时,气囊充气,使得涂抹垫向回形架外侧移动,复位弹簧逐渐拉伸,涂抹垫挤压密封板向存储槽内侧移动,伸缩弹簧逐渐压缩,此时,密封塞与锥形槽之间的缝隙打开,存储槽内的液体通过锥形槽流动到涂抹垫表面,之后,气囊内气体流出,复位弹簧带动涂抹垫复位,伸缩弹簧带动密封板复位,密封塞与锥形槽之间再次密封,之后,电动推杆二带动回形架下移至壳体与矩形架之间,气囊再次充气后带动涂抹垫向外侧移动,此时,复位弹簧处于拉伸状态,涂抹垫分别对矩形架和壳体内壁进行涂抹,涂抹完毕后气囊内气体流出,复位弹簧带动涂抹垫复位,电动推杆二带动回形架上移,实现了对壳体和矩形架进行涂抹,使得绝缘膜可以更加牢固的粘附在壳体的内部,并且有利于注塑时绝缘膜与矩形架的分离,保证了绝缘膜的绝缘效果。

- 还没有人留言评论。精彩留言会获得点赞!