一种小尺寸高电感量一体成型电感的制备方法与流程

本发明涉及电感制备,具体涉及一种小尺寸高电感量一体成型电感的制备方法。

背景技术:

1、随着电子信息产业的飞速发展,下游电子器件、通讯设备也逐渐向高频、小型、低压大电流方向发展,传统的插装式电感已不能满足下游电子整机的需求,而体积小、成本低、屏蔽性能优良、可靠性高、适合于高密度表面安装的一体成型电感在移动通讯、计算机、汽车电子、高分辨电视、广播卫星等领域获得广泛应用,逐步成为电感市场的主流。

2、现有的一体成型电感制造主要有两种工艺:料片式工艺和t-core成型工艺。料片式工艺是比较早期的工艺,在制备过程中,需将线圈焊接在料片之间,且料片必须嵌入软磁粉制备的基体内部,这就导致线圈的外径尺寸易受料片引脚尺寸限制,影响电性能设计,因此料片式工艺逐渐被t-core成型工艺所代替。当前通常采用的t-core成型工艺是:预先用软磁粉材冷压成型制备t形磁芯坯体(即t-core),然后在t-core中柱上绕制线圈并将线圈引脚翻转贴合至磁芯背部,随后进行填粉压制得到电感坯体,再进行后续的烘烤、喷涂、剥漆、电极制备、打标等一系列处理得到目标电感。但此种工艺仍存在不足之处:

3、(1)现有t-core工艺是在常温下采用冷压方式压制t形磁芯坯体,由于软磁粉材在常温下的流动性不佳、t形磁芯的形状又较为复杂,压制得到的t-core致密度不高,磁导率也难以提升,特别不利于小尺寸高电感量产品的制备。

4、(2)现有的电感在热压成型后需要采用喷涂工艺,做防锈和防腐蚀处理,生产成本高。除此以外,在实际实施过程中,由于现有技术中的一体成型电感的电极部分,是预先将引线弯折至电感底部,随后再进行压制、剥漆、电极电镀等处理。在这一过程中,后续电镀时需将产品成品整体置于电镀液中,易带来基体生锈、渗镀、油漆鼓包等不良影响;而且,由于电极引线本身并未被固定在电感上,容易在后续的压制、剥漆过程中松动,使得后期的电极强度低。

技术实现思路

1、针对现有技术中存在的上述问题,现提供一种小尺寸高电感量一体成型电感的制备方法,不仅可以提高t-core强度及电感的电感值,还可大幅降低生产成本,利于器件小型化发展。

2、具体技术方案如下:

3、一种小尺寸高电感量一体成型电感的制备方法,首先利用第一软磁粉材制备得到一高磁导率的t形烧结坯体,并对所述t形烧结坯体表面进行绝缘保护处理,进而对所述t形烧结坯体上预定形成电极的区域进行预处理形成焊接端子;然后在所述t形烧结坯体中柱上绕制细密线圈,并将所述线圈的两引线端点与焊接端子连接固定获得绕线坯体,将所述绕线坯体上的引线端点进行浸锡处理;最后将浸锡的绕线坯体与采用第二软磁粉材预先制备的杯形坯体热压组合,经烘烤、固化后,得到一小尺寸高电感量一体成型电感。

4、另一方面,高磁导率的t形烧结坯体在1mhz下相对磁导率μ’≥60。

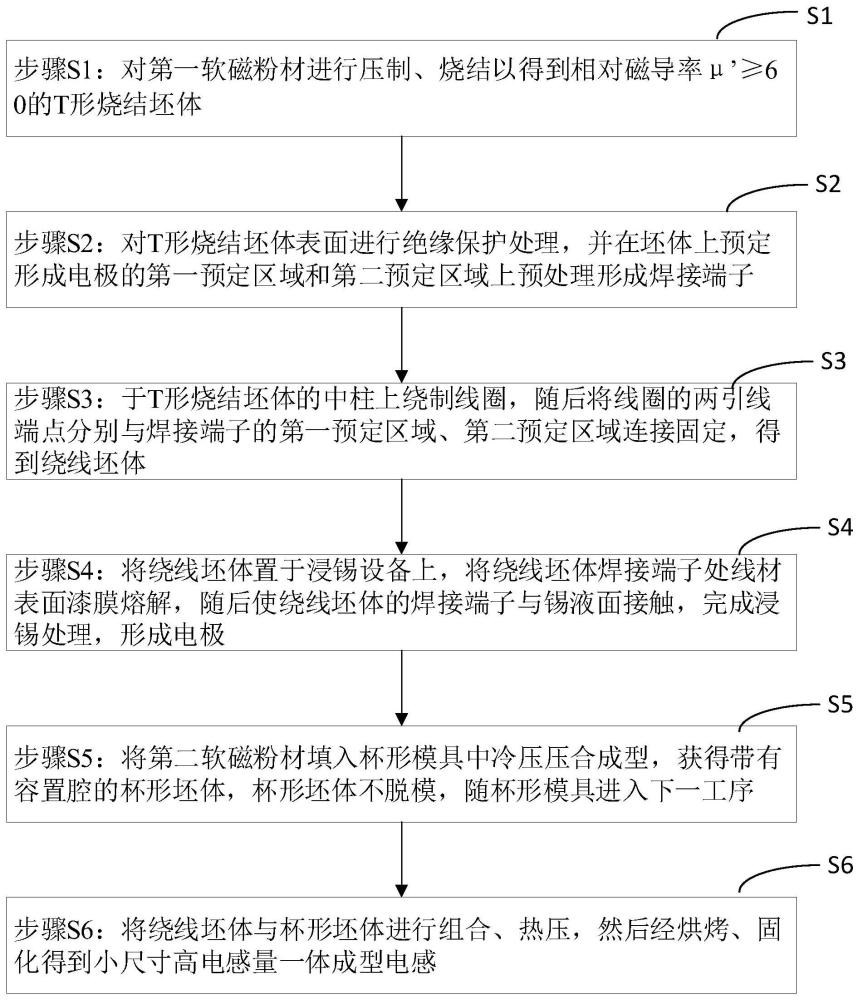

5、另一方面,所述一种小尺寸高电感量一体成型电感的制备方法,具体包括以下步骤:

6、步骤s1:对所述第一软磁粉材进行压制、烧结以得到相对磁导率μ’≥60的t形烧结坯体;

7、步骤s2:对所述t形烧结坯体表面进行绝缘保护处理,并在所述t形烧结坯体上预定要形成电极的第一预定区域和第二预定区域上预处理形成焊接端子;

8、步骤s3:于所述t形烧结坯体的中柱上绕制线圈,随后将线圈的两引线端点分别与所述焊接端子的第一预定区域、第二预定区域连接固定,得到绕线坯体;

9、步骤s4:将所述绕线坯体置于浸锡设备上,将所述绕线坯体焊接端子处线材表面漆膜熔解,随后使所述绕线坯体的焊接端子与锡液面接触,完成浸锡处理,形成电极;

10、步骤s5:将所述第二软磁粉材填入杯形模具中冷压压合成型,获得带有容置腔的杯形坯体,所述杯形坯体不脱模,随所述杯形模具进入下一工序;

11、步骤s6:将所述绕线坯体与所述杯形坯体进行组合、热压,然后经烘烤、固化得到所述小尺寸高电感量一体成型电感。

12、另一方面,所述步骤s2包括:

13、步骤s21:对所述t形烧结坯体的表面制备绝缘保护层;

14、步骤s22:分别对所述第一预定区域和所述第二预定区域的所述绝缘保护层进行剥离,形成端子凹槽;

15、步骤s23:对所述端子凹槽进行电镀形成所述焊接端子。

16、另一方面,所述步骤s6包括:

17、步骤s61:将所述绕线坯体以t字形逐一植入到步骤s5中所述杯形模具的型腔中,使所述绕线坯体与所述杯形坯体组合得到组合体;

18、步骤s62:将所述杯形模具与所述组合体置入热压成型机工作台,对所述组合体进行热压成型,然后脱模得到热压坯体;

19、步骤s63:对所述热压坯体进行烘烤、固化,得到所述小尺寸高电感量一体成型电感。

20、另一方面,所述第一软磁粉材和第二软磁粉材分别由软磁合金粉末、粘结剂、润滑剂组成。

21、所述第一软磁粉材中的软磁合金粉末包括非晶软磁合金粉末、纳米晶软磁合金粉末、铁硅铝合金粉末、铁硅铬合金粉末、铁硅合金粉末、铁硅镍合金粉末、铁硅铝镍合金粉末、铁镍合金粉末、铁镍铝合金粉末、羰基铁粉中的至少一种。

22、另一方面,所述第一软磁粉材中的粘结剂为无机粘结剂;所述无机粘结剂包括硅酸钠、氧化硼、玻璃粉、石英粉、盐酸盐玻璃中的至少一种。

23、另一方面,所述第二软磁粉材中的软磁合金粉末为耐腐蚀性高的fesicr粉。

24、另一方面,所述第二软磁粉材中的粘结剂包括环氧树脂、聚氨酯、硅酮树脂、有机硅树脂、氨基树脂、聚酰亚胺、酚醛树脂、氰酸脂、丙烯酸树脂中的至少一种。

25、另一方面,所述润滑剂包括硬脂酸锌、硬脂酸镁、硬脂酸铝、硬脂酸钙、石墨粉和石墨烯中的至少一种。

26、另一方面,所述绝缘保护层制备方法为喷涂、涂覆、物理气相沉积、化学气相沉积中的至少一种。

27、另一方面,所述步骤s1中,对所述第一软磁粉材进行压制的压力为6-15t/cm2,保压时间为10-180s。

28、另一方面,所述步骤s1中的烧结温度为600-1200℃,烧结时间为1-5h。

29、另一方面,所述步骤s5中,对所述第二软磁粉材进行压制的压力为2-8t/cm2,保压时间为0.3-10s。

30、另一方面,,所述步骤s6中,所述热压的保压压力为2-8t/cm2,保压时间为5-180s,保温温度为120-250℃。

31、上述技术方案具有如下优点:

32、(1)本发明通过选用软磁粉材制备高致密度t形磁芯坯体并对坯体进行致密烧结的方法,大幅提高了一体成型电感中软磁材料的致密性和高频磁导率,实现了在同等线圈匝数和尺寸情况下,大幅提升一体成型电感的电感量,特别适用于电子器件中一体成型电感向小型化、大电感量、大电流方向发展的要求。

33、(2)本发明选用不同软磁粉材分别制备t形坯体和杯形坯体,在制备时仅需对t形烧结坯体进行绝缘处理,而杯形坯体直接选用耐腐蚀性强的软磁粉材,在制备过程中节省了后续整体成品的喷涂、剥漆、电镀等工艺流程,大幅降低产品制造过程中的生产成本;而且也避免了后续产品整体置于电镀液中带来的基体生锈、渗镀、油漆鼓包等问题,满足在潮湿、环境下正常发挥功效。此外,采用在t形烧结坯体上形成焊接端子,电极引线固定,制备的电极端子强度更高。

- 还没有人留言评论。精彩留言会获得点赞!