一种多元复合结构的超高镍层状氧化物正极材料及其制备方法与锂离子电池

本发明属于电池正极制备,具体涉及一种多元复合结构的超高镍层状氧化物正极材料及其制备方法与锂离子电池。

背景技术:

1、凭借能量/功率密度高、输出电压/功率高、工作温度范围宽、自放电小、无记忆效应等优点,锂离子电池已经成为了目前最先进的化学电源和储能体系之一,并快速从3c电子产品领域向新能源汽车市场发展。过去十年,动力锂离子电池的性能提升了3倍,主流电池的单体能量密度已经达到或超过250wh/kg,其配套车型的续航里程也已迈入500km门槛。但是,随着新能源汽车的普及,人们对电动汽车的长续航、低成本的需求仍在不断增长。正极材料是锂离子电池能量密度、成本的决定性因素之一,其中镍钴锰层状氧化物正极材料(即linixcoymnzo2,x+y+z=1,0≤x,y,z≤1)凭借优异的电化学性能、较低的成本和较高的安全性等优势,已经成为目前国内外量产应用的主流动力锂电正极材料之一。镍钴锰层状氧化物正极材料的镍含量越高,可脱出的锂离子越多,实际的比容量和能量密度也就越高。从最初的低镍ncm333到中镍ncm523、ncm622,再到目前已商业化应用的高镍ncm811,提高比容量一直是镍钴锰层状氧化物正极材料技术迭代的主要方向。如今,为实现动力锂离子电池350wh/kg能量密度的目标,超高镍层状氧化物正极材料(镍含量≥90mol%)成为了新的研究热点。

2、但是,超高镍层状氧化物正极材料在实际制备应用过程中面临着阳离子混排、表面残碱严重、晶间裂纹、表面重构、界面副反应等问题,严重影响材料的电化学性能及安全性能,限制了超高镍层状氧化物正极材料的商业化应用。

3、为了改善超高镍层状氧化物正极材料的性能,研究人员通常采用元素掺杂、表面包覆、特殊结构等改性策略。元素掺杂策略是将与氧结合力更强的金属元素(如al、mg、ti、zr、w、nb、ta、mo、sb等)掺杂到超高镍层状氧化物正极材料的过渡金属位点,增强金属-氧键的键能、锚定晶格氧,从而提高材料结构稳定性;表面包覆策略是在超高镍层状氧化物正极材料的表面包覆一层氧化物、磷酸盐或聚合物(如al2o3、zno、tio2、zro2、alpo4、fepo4、mn3(po4)2、pani、peg等),抑制正极/电解液界面的副反应和材料表面重构,从而提升材料结构稳定性;常见的超高镍层状氧化物正极材料特殊结构主要有核壳结构、浓度梯度、单晶等,其中浓度梯度结构使材料二次颗粒内部的过渡金属元素呈连续变化的浓度梯度分布,从颗粒内部到表面镍含量逐渐降低、锰含量逐渐升高,有效兼容了高镍低锰内层的高容量和高锰低镍表层的高稳定性,从而在保证材料高比容量的同时有效抑制了表面重构和界面副反应,是一种非常有发展潜力的改性策略。

4、目前现有技术存在的缺点:

5、现有的超高镍层状氧化物正极材料制备技术存在浓度梯度连续性差、结晶性差、掺杂元素分布不均、表面残碱严重、表面结构稳定性差等问题,导致材料的高容量优势无法充分发挥,且影响材料的循环性能。

6、(1)浓度梯度连续性差:现有的共沉淀法制备浓度梯度材料的技术中,二次颗粒内外的浓度梯度差过大或浓度梯度变化存在断层,在长期循环过程中因体积膨胀/收缩效应的差异易发生内核与外壳的分离破裂,影响材料的循环寿命。

7、(2)结晶性差:现有的共沉淀法制备技术通过改变过渡金属盐溶液的浓度来实现二次颗粒内部元素的浓度梯度分布,但是制备过程中往往采用恒定的络合剂(氨水)浓度和恒定ph值。众所周知,对于不同组分的层状氧化物正极材料,镍含量越高,共沉淀反应所需的络合剂浓度和ph值越高。从共沉淀反应的热力学平衡角度看,恒定的络合剂浓度和ph值不利于沉淀结晶的形成与生长,从而导致材料的结晶性差,限制浓度梯度材料性能优势的发挥。

8、(3)掺杂元素分布不均:传统的元素掺杂方式是将前驱体、锂盐、掺杂元素混匀进行高温固相煅烧,或直接将正极成品与掺杂元素混匀进行高温固相煅烧,从而得到元素掺杂的正极材料。此类方法掺杂元素大多富集在材料颗粒的表相,难以实现掺杂元素在颗粒体相的均匀分布,对材料体相结构稳定性的改善效果较差。

9、(4)表面残碱严重:在高温固相煅烧制备超高镍层状氧化物材料时,往往加入过量计量比的锂盐,导致材料表面残碱严重。此外,超高镍层状氧化物材料的表面反应活性更强,极易与空气中的水、二氧化碳等发生反应,形成氢氧化锂、碳酸锂等表面杂质。表面残碱/杂质的存在将增大界面阻抗,阻碍锂离子的传输,影响材料的电化学性能。

10、(5)表面结构稳定性差:尽管采用浓度梯度策略可以提高层状氧化物材料的表面结构稳定性,但是对于超高镍层状氧化物正极材料(镍含量≥90mol%),在材料颗粒内外浓度梯度差不宜过大的限制下,颗粒表面的镍含量(约65-75mol%)依旧高于普通的高镍层状氧化物材料,其表面结构稳定性依旧较差。

技术实现思路

1、本发明提供了一种多元复合结构的超高镍层状氧化物正极材料及其制备方法与锂离子电池,以解决现有超高镍层状氧化物正极材料制备技术中存在的浓度梯度连续性差、结晶性差、掺杂元素分布不均、表面残碱严重、表面结构稳定性差等问题,在保证高容量的同时显著改善其循环稳定性。

2、为实现上述目的,本发明采用如下技术方案:

3、一种多元复合结构的超高镍层状氧化物正极材料,包括具有全径向镍钴锰浓度梯度、体相元素均相掺杂的超高镍层状氧化物材料本体以及包覆在材料外表面的快离子导体/活性陶瓷复合层。

4、进一步地,所述的所述的超高镍层状氧化物材料本体的化学通式linixcoymnzm1-x-y-zo2,其中0.9≤x≤1,0≤y≤0.1,0≤z≤0.1,0≤1-x-y-z≤0.03;体相掺杂元素m为al、mg、zr、ti、w、nb、ta、mo、sb中的一种或多种。

5、进一步地,所述的所述的超高镍层状氧化物材料本体所含的镍、钴、锰元素的浓度由其中心至表面呈全径向梯度分布:所含镍元素的浓度由材料中心至表面梯度减小,材料中心的镍离子浓度为95-100mol%,材料表面的镍离子浓度为65-75mol%;所含钴、锰元素的浓度由材料中心至表面梯度增大,材料中心的钴、锰离子浓度为0-5mol%,材料表面的钴、锰离子浓度为10-20mol%。

6、进一步地,所述的所述的包覆在材料外表面的快离子导体/活性陶瓷复合层,包括内侧的快离子导体层与外侧的活性陶瓷层;其中,内侧的快离子导体层为含锂的金属氧化物或磷酸盐,所含金属元素包括la、ta、zr、ti、al、ge中的一种或多种;外侧的活性陶瓷层为金属元素的氧化物或磷酸盐,所含金属元素与内侧的快离子导体层保持一致。

7、本发明还提供一种多元复合结构的超高镍层状氧化物正极材料的制备方法,包括如下步骤:

8、(1)按摩尔比ni:co:mn=(0.95-1.00):(0-0.05):(0-0.05),将镍源、钴源、锰源和水混合均匀,得到镍钴锰总浓度为2-6mol/l的第一盐溶液;

9、(2)按摩尔比ni:co:mn=(0.60-0.74):(0.10-0.25):(0.10-0.25),将镍源、钴源、锰源和水混合均匀,得到镍钴锰总浓度为2-6mol/l的第二盐溶液;

10、(3)配制浓度为2-12mol/l的碱溶液以及浓度为0.5-14mol/l的第一、第二氨水溶液;

11、(4)按摩尔比m:(ni+co+mn+m)=(0-0.03):1,将m源溶于第一、第二盐溶液或碱溶液中;

12、(5)在反应釜中加入一定体积的浓度为0.5-2mol/l的氨水溶液作为反应底液,控制反应釜温度恒定在45-65℃,并持续往反应釜中通入惰性气体(如氩气、氮气等)保护反应体系;将第一盐溶液、碱溶液、第一氨水溶液以一定进料速率同时加入到反应釜中进行共沉淀反应,并持续搅拌混合;与此同时,将第二盐溶液以一定进料速率持续泵入第一盐溶液中以连续改变盐溶液中镍、钴、锰元素之间的摩尔比,将第二氨水溶液以一定进料速率持续泵入到第一氨水溶液中以逐渐降低络合剂氨水的浓度;共沉淀反应过程中,通过控制碱溶液的进料速率以持续调整反应体系的ph值,使其逐渐降低;待第一、第二盐溶液同时进料完毕后,在惰性条件下搅拌、陈化一段时间,然后经过滤、洗涤、真空干燥后,得到超高镍层状氧化物前驱体;

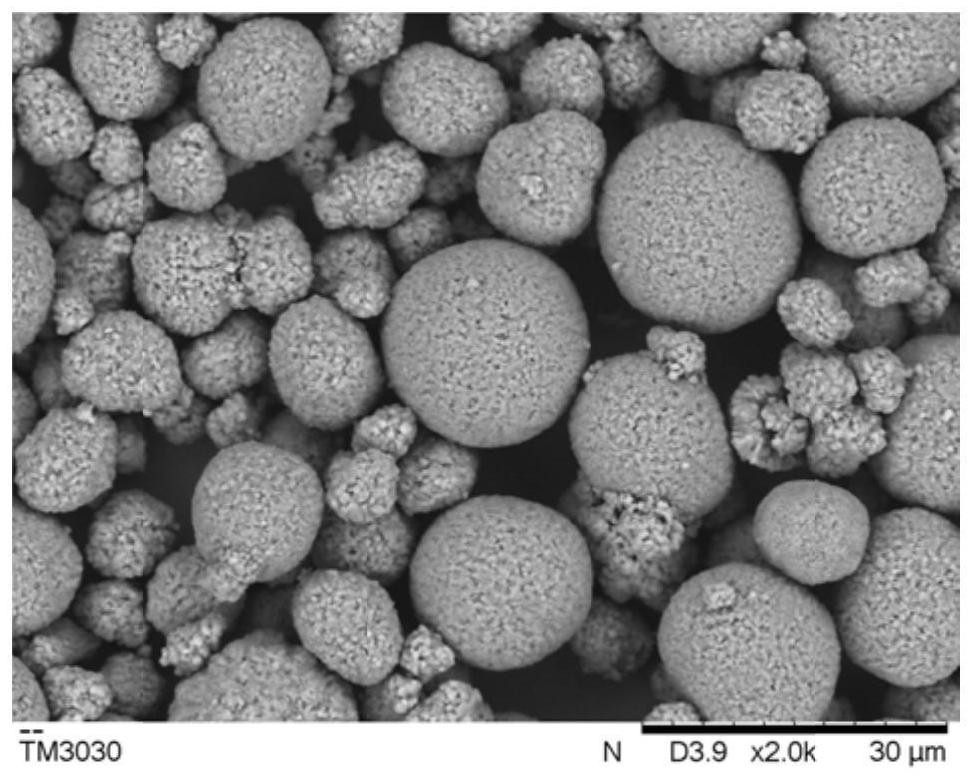

13、(6)将上述超高镍层状氧化物前驱体与锂源混合均匀后进行分步高温固相烧结,得到全径向镍钴锰浓度梯度、体相元素均相掺杂的超高镍层状氧化物材料本体;

14、(7)将快离子导体/活性陶瓷复合层的原材料溶于水或醇中,并与上述所得的超高镍层状氧化物材料本体充分搅拌混合,经烘干溶剂后进行二次煅烧,得到多元复合结构的超高镍层状氧化物正极材料。

15、进一步地,所用的镍源、钴源、锰源可以是对应元素的硫酸盐、硝酸盐、醋酸盐、草酸盐、氯盐中的一种或多种,所用的m源可以是对应元素的硫酸盐、硝酸盐、醋酸盐、草酸盐、氯盐、氧化物、硫化物中的一种或多种,所用的碱源可以是氢氧化钠、碳酸钠、氢氧化钾、碳酸钾中的一种或多种,所用的锂源可以是氢氧化锂、硝酸锂、硫酸锂、碳酸锂、草酸锂中的一种或多种,所用的快离子导体/活性陶瓷复合层的原材料可以是含la、ta、zr、ti、al、ge等元素的硝酸盐、氯盐、磷酸盐、氢氧化物、有机物中的一种或多种。

16、进一步地,第二盐溶液中镍元素的物质的量占镍、钴、锰和掺杂元素的总物质的量之比小于第一盐溶液,第二盐溶液中钴或锰元素的物质的量占镍、钴、锰和掺杂元素的总物质的量之比大于第一盐溶液,而且共沉淀反应过程中第一、第二盐溶液需同时进料完毕。

17、进一步地,第二氨水溶液的浓度低于第一氨水溶液。

18、进一步地,共沉淀反应过程中,反应体系的ph值范围为10.5-12.5。

19、进一步地,分步高温固相烧结的温度分别是400-500℃和650-950℃,保温时间分别是3-8h和10-25h,升温速率为1-5℃/min,煅烧气氛可以是空气、纯氧或其混合气。

20、进一步地,二次煅烧的温度是400-950℃,保温时间是5-15h,升温速率为1-5℃/min,煅烧气氛可以是空气、纯氧或其混合气。

21、本发明还提供一种锂离子电池,包括正极和负极,所述正极包括上述的的超高镍层状氧化物正极材料或者包括使用上述制备方法制备的超高镍层状氧化物正极材料。

22、本发明的技术原理:

23、1.在将第一盐溶液连续泵入反应釜的同时,将不同镍钴锰元素配比的第二盐溶液连续泵入第一盐溶液中混合,并保证第一、第二盐溶液同时进料完毕,从而实现超高镍层状氧化物材料颗粒内部全径向的镍钴锰浓度梯度分布;

24、2.在共沉淀过程中,随着镍钴锰元素配比的变化,连续改变氨水浓度和体系ph值,保证共沉淀反应的热力学平衡,从而改善超高镍层状氧化物前驱体材料的结晶性;

25、3.在盐溶液或碱溶液中引入掺杂元素,通过共沉淀反应实现掺杂元素在超高镍层状氧化物材料体相的均相分布;

26、4.通过简易有效的二次煅烧,利用材料表面残碱与包覆层原材料之间的反应构建内侧的快离子导体包覆层,利用剩余原材料之间的反应构建外侧的活性陶瓷包覆层,从而在降低表面残碱含量的同时,简便高效地实现快离子导体/活性陶瓷复合层包覆。

27、与现有技术相比,本发明具有如下技术优势:

28、1.本发明提供的超高镍层状氧化物材料从中心到表面具有全径向的镍钴锰浓度梯度分布,充分发挥了“高镍低钴锰”内核的高容量和“高钴锰低镍”表面的高稳定性的特点,在保证高容量的同时提升了材料的循环稳定性;

29、2.在共沉淀过程中,随着镍钴锰元素配比的变化,连续改变氨水浓度和体系ph值,保证共沉淀反应的热力学平衡,从而改善前驱体材料的结晶性,进一步提升其结构稳定性;

30、3.在盐溶液或碱溶液中引入掺杂元素,通过共沉淀反应实现掺杂元素在材料体相的均相分布,掺杂元素利用其与氧原子更强的结合力锚定体相晶格氧,支撑体相结构框架,有效抑制阳离子混排、晶间裂纹等问题,进一步提升材料的结构稳定性;

31、4.通过简易有效的二次煅烧工艺,不仅可降低表面残碱含量,而且可实现材料表面的快离子导体/活性陶瓷复合层包覆,有效提升材料的循环寿命;

32、5.外延生长的快离子导体层可锚定材料表面的晶格氧,形成稳定的晶体框架,还可以提高锂离子迁移动力学,通过促进锂离子的均匀迁移来削弱表面晶格应变、抑制材料的表面重构;

33、6.活性陶瓷层提供了一个防止电解液侵蚀的保护层,可有效抑制正极/电解液界面的副反应。

- 还没有人留言评论。精彩留言会获得点赞!