一种集成多传感器的微系统芯片晶圆级封装方法

本发明属于薄膜传感器与微系统封装,具体涉及一种集成多传感器的微系统芯片晶圆级封装方法。

背景技术:

1、随着微系统集成度的增加,微系统在运行中出现故障的几率大幅增加,需要通过集成传感器技术,实现对微系统内部多参数多点位的测量。通过先进封装技术,将多传感器阵列一体化集成到微系统内,以原位检测微系统内温度、应变等参数,进而重构微系统的温度场和应力场,分析微系统健康状态。这是未来微系统健康检测的主要发展方向,其核心是解决多传感器与微系统的晶圆级集成方法。

2、目前,常见的功能芯片与传感器的集成方法有:(1)分别制备分立传感器芯片与功能芯片,贴在同一基板上,通过引线键合的方法进行互联;(2)对功能芯片采用晶圆级封装,将传感器芯片贴合在功能芯片上或者基板其他预留空间上,最后采用一体化封装集成。

3、一方面,上述集成方法先采用不同功能的传感器芯片单独流片,再切割成单颗传感器芯片进行封装,会增加产品的加工周期和成本;另一方面,对不同传感器独立制备封装,引入的传感器体积较大,会降低系统集成度,与电子系统轻、薄、小的发展方向不契合。此外,现有技术中传感器的互连距离长,响应速度和测量精度不高。

技术实现思路

1、针对目前微系统健康检测用传感器的测量精度低、响应速度慢,传感器与功能芯片的集成度低、工艺兼容性差导致难以批量化制备的问题,本发明提供了一种集成多传感器的微系统芯片晶圆级封装方法。

2、本发明所采用的技术方案如下:

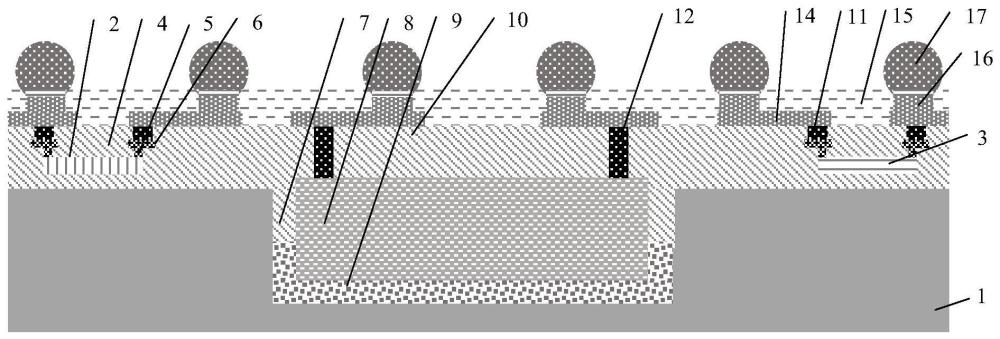

3、一种集成多传感器的微系统芯片晶圆级封装方法,包括以下步骤:

4、步骤1、选择soi(绝缘衬底上的硅)晶圆作为封装基板;

5、步骤2、在封装基板的正面批量制备与其一体化集成的传感器,之后在上方制备第一隔离层,在传感器的接口上方制备第一金属化通孔,将传感器的接口引出至第一隔离层表面,并在引出区域制备传感器焊盘,得到集成传感器的封装基板;

6、步骤3、在步骤2所得封装基板的非集成区域,通过深硅刻蚀工艺刻蚀功能芯片埋置腔,将功能芯片倒装放入功能芯片埋置腔,使功能芯片本身具有的功能芯片焊盘朝上,功能芯片底部通过填充胶粘接固定,之后在上方制备第二隔离层;

7、步骤4、在被第二隔离层预埋的传感器焊盘区域和功能芯片焊盘区域,制备对应的第二金属化通孔和第三金属化通孔,使得传感器的接口和功能芯片的接口引出至第二隔离层表面;

8、步骤5、对封装基板的晶圆背面进行减薄;

9、步骤6、通过重布线的方式,将第二隔离层表面的传感器的接口和功能芯片的接口引出至微系统i/o所在位置,之后在上方制备第三隔离层;

10、步骤7、在微系统i/o处制备第四金属化通孔,并在第四金属化通孔处植焊球阵列(ball grid array,bga),得到集成传感器和功能芯片的封装基板,完成微系统芯片晶圆级封装。

11、进一步地,所述传感器为通过半导体工艺或与半导体兼容的工艺制备的薄膜传感器。

12、进一步地,所述传感器为温度传感器、应变传感器、电流传感器中的一种或多种。

13、进一步地,所述第一金属化通孔、第二金属化通孔、第三金属化通孔和第四金属化通孔均通过先开孔后金属化填充的方式制备。

14、进一步地,所述金属化填充的材料为铝、铜、金或铂。

15、进一步地,所述填充胶为导热胶。

16、进一步地,所述第一隔离层和第二隔离层的材料为sio2或si3n4,第三隔离层的材料为聚酰亚胺、sio2或si3n4。

17、进一步地,所述功能芯片为处理器芯片、射频芯片、功率芯片、电源管理芯片、传感器控制芯片中的一种或多种。

18、进一步地,步骤4中,由于传感器焊盘与功能芯片焊盘不位于同一平面,为了提升互连效果,避免虚连问题产生,采用分别制备的方式,即先在被第二隔离层预埋的传感器焊盘区域开孔,再在被第二隔离层预埋的功能芯片焊盘区域开孔,最后对所有开孔一起金属化填充;

19、对于具有多种功能芯片的情形,对不同功能芯片对应的功能芯片焊盘区域分别进行开孔,最后对所有开孔一起金属化填充,制得不同功能芯片对应的第三金属化通孔。

20、进一步地,所述soi晶圆的厚度为100~1000μm,功能芯片埋置腔的深度为20~800μm,第一隔离层的厚度为0.2~0.5μm,第二隔离层的厚度为0.5~10μm,第三隔离层的厚度为1~20μm。

21、本发明的有益效果为:

22、本发明提出了一种集成多传感器的微系统芯片晶圆级封装方法,不同于传统单独制备传感器芯片再进行封装的方式,本发明直接通过半导体工艺或与半导体兼容的工艺,在封装基板一体化集成多个不同功能的传感器,极大缩短了传感器引出的互连距离,提升了传感器的测量精度和响应速度;本发明的晶圆级封装方法可以简化传感器与功能芯片的集成工艺,实现了微系统中功能芯片与传感器的高密度集成和一体化批量制备,降低了集成多传感器的微系统芯片的单片成本。

技术特征:

1.一种集成多传感器的微系统芯片晶圆级封装方法,其特征在于,包括以下步骤:

2.根据权利要求1所述集成多传感器的微系统芯片晶圆级封装方法,其特征在于,所述传感器为通过半导体工艺或与半导体兼容的工艺制备的薄膜传感器。

3.根据权利要求1所述集成多传感器的微系统芯片晶圆级封装方法,其特征在于,所述传感器为温度传感器、应变传感器、电流传感器中的一种或多种。

4.根据权利要求1所述集成多传感器的微系统芯片晶圆级封装方法,其特征在于,所述第一隔离层和第二隔离层的材料为sio2或si3n4,第三隔离层的材料为聚酰亚胺、sio2或si3n4。

5.根据权利要求1所述集成多传感器的微系统芯片晶圆级封装方法,其特征在于,所述第一金属化通孔、第二金属化通孔、第三金属化通孔和第四金属化通孔均通过先开孔后金属化填充的方式制备。

6.根据权利要求5所述集成多传感器的微系统芯片晶圆级封装方法,其特征在于,所述功能芯片为处理器芯片、射频芯片、功率芯片、电源管理芯片、传感器控制芯片中的一种或多种。

7.根据权利要求6所述集成多传感器的微系统芯片晶圆级封装方法,其特征在于,步骤4采用分别制备的方式,即先在被第二隔离层预埋的传感器焊盘区域开孔,再在被第二隔离层预埋的功能芯片焊盘区域开孔,最后对所有开孔一起金属化填充;

8.根据权利要求1所述集成多传感器的微系统芯片晶圆级封装方法,其特征在于,所述soi晶圆的厚度为100~1000μm,功能芯片埋置腔的深度为20~800μm,第一隔离层的厚度为0.2~0.5μm,第二隔离层的厚度为0.5~10μm,第三隔离层的厚度为1~20μm。

技术总结

本发明公开了一种集成多传感器的微系统芯片晶圆级封装方法,属于薄膜传感器与微系统封装技术领域,具体为:以SOI为封装基板,先批量制备一体化集成的传感器,制备隔离层,开金属化通孔引出接口;刻蚀埋置腔,安装功能芯片,制备隔离层,在传感器和功能芯片对应区域开金属化通孔引出接口;封装基板背面减薄;通过重布线传感器和功能芯片的接口引出至微系统I/O所在位置,制备隔离层,开金属化通孔并植焊球阵列,完成封装。本发明可极大缩短传感器引出的互连距离,提升传感器的测量精度和响应速度,简化传感器与功能芯片的集成工艺,实现微系统中功能芯片与传感器的高密度集成和一体化批量制备,降低集成多传感器的微系统芯片的单片成本。

技术研发人员:吴开拓,王韬,张万里,闫裔超,邬春阳

受保护的技术使用者:电子科技大学

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!