一种解决硅片退火舟印的方法与流程

本发明属于单晶硅片,具体的说是一种解决硅片退火舟印的方法。

背景技术:

1、随着半导体产业的发展,大规模集成电路应用的摩尔式快速成长推动了作为外延衬底材料的单晶晶圆的广泛应用。硅片的片加工生产通常需依次经过切割、研磨、化学腐蚀、退火和抛光之后得到成品。

2、其中硅片退火是硅片加工过程中非常重要的一个工艺,硅片退火的目的在于消除硅片内部氧施主的影响,亦或是消除硅片在单晶生长过程中所形成的硅片表面同心圆的表面缺陷。退火过程中广泛使用石英舟,退火热过程中石英舟卡槽与硅片表面接触,因而会不可避免的形成硅片表面退火舟齿印。退火舟印是一种硅片外观缺陷,退火后很难观测到,经后道背封ap工序会凸显出来,且很难消除。现有技术退火舟印损失比例较高,损失量大,目前未有解决退火舟印的有效方法。

技术实现思路

1、本发明为解决上述问题,提出了一种解决硅片退火舟印的方法,能够有效降低退火舟印缺陷的产生。

2、本发明通过以下技术方案来实现:

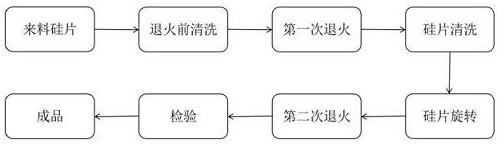

3、一种解决硅片退火舟印的方法,具体包括以下步骤:

4、步骤一、启动退火炉,通入保护性气体,升温至680~720℃,并保持温度稳定;

5、步骤二、通过摇片器将清洗后的洁净硅片的参考面摇至正上方,使用自动推片装置将硅片从片盒中倒入石英舟的卡槽,将石英舟放入退火炉中恒温区680~720℃保温10~20分钟,硅片出炉后自然冷却10~20分钟,完成硅片的一次退火,再通过自动推片装置将硅片从石英舟倒回片盒中;

6、步骤三、经过一次退火的硅片使用硅片清洗机清洗并甩干;

7、步骤四、将经过一次退火及清洗后的硅片使用摇片器将硅片相对一次退火时的角度旋转20~40°后,使用自动推片装置将旋转后的硅片转移至石英舟的卡槽,将石英舟放入退火炉中恒温区630~670℃保温10~20分钟,出炉并自然冷却,完成硅片的二次退火,通过自动推片装置将硅片从石英舟倒回片盒中。

8、进一步的,所述步骤一中通入的保护性气体为氮气。

9、进一步的,所述步骤二中退火条件为在退火炉中恒温区700℃保温10分钟。

10、进一步的,所述步骤三中清洗方法为:硅片在清洗机内依次经过qdr-清洗液-qdr清洗。

11、进一步的,所述清洗液为酸性清洗液,溶液温度23~28℃,溶液成分为hf、hcl、h2o2、diw,其配比为hf:hcl:h2o2:diw=1:1:1.5:16~1:1.5:3:16。

12、进一步的,所述步骤四中退火条件为在退火炉中恒温区650℃保温10分钟。

13、本发明的有益效果在于:

14、(1)相对常规退火,本发明将经过一次退火及清洗后的硅片使用摇片器将硅片相对一次退火时的角度旋转20~40°,硅片的相对旋转能够消除一次退火时石英舟齿槽对硅片的影响,降低产生石英舟印缺陷的风险,显著提高硅片的成品率;

15、(2)本发明采用二次退火工艺,且在两次退火间进行清洗,能够保证硅片的洁净度,减少硅片引入杂质的风险。

技术特征:

1.一种解决硅片退火舟印的方法,其特征在于:具体包括以下步骤:

2.根据权利要求1所述的一种解决硅片退火舟印的方法,其特征在于:所述步骤一中通入的保护性气体为氮气。

3.根据权利要求1所述的一种解决硅片退火舟印的方法,其特征在于:所述步骤二中退火条件为在退火炉中恒温区700℃保温10分钟。

4.根据权利要求1所述的一种解决硅片退火舟印的方法,其特征在于:所述步骤三中清洗方法为:硅片在清洗机内依次经过qdr-清洗液-qdr清洗。

5.根据权利要求4所述的一种解决硅片退火舟印的方法,其特征在于:所述清洗液为酸性清洗液,溶液温度23~28℃,溶液成分为hf、hcl、h2o2、diw,其配比为hf:hcl:h2o2:diw=1:1:1.5:16~1:1.5:3:16。

6.根据权利要求1所述的一种解决硅片退火舟印的方法,其特征在于:所述步骤四中退火条件为在退火炉中恒温区650℃保温10分钟。

技术总结

本发明公开一种解决硅片退火舟印的方法,步骤为:一、启动退火炉,通入保护性气体,升温至680~720℃;二、通过摇片器将清洗后的洁净硅片的参考面摇至正上方,使用自动推片装置将硅片从片盒中倒入石英舟,将石英舟放入退火炉中恒温区680~720℃保温,硅片出炉后自然冷却,完成硅片的一次退火,再通过自动推片装置将硅片从石英舟倒回片盒中;三、将硅片使用硅片清洗机清洗并甩干;四、将硅片使用摇片器将硅片相对一次退火时旋转20~40°后,使用自动推片装置将旋转后的硅片转移至石英舟的卡槽,将石英舟放入退火炉中恒温区630~670℃保温,出炉并自然冷却,完成硅片的二次退火,通过自动推片装置将硅片从石英舟倒回片盒中。本发明能够有效降低退火舟印缺陷的产生。

技术研发人员:宁浩哲,徐长江,韩云霄,杨波

受保护的技术使用者:麦斯克电子材料股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!