一种金属极性与氮极性结合的GaN基CMOS器件及其制备方法

本发明属于半导体电子器件,具体涉及一种金属极性与氮极性结合的gan基cmos(金属氧化物半导体晶体管,complementary metal-oxide-semiconductortransistor)器件及其制备方法。

背景技术:

1、宽禁带半导体gan材料具有禁带宽度宽、击穿电场强以及饱和电子速率高等优点,可用于制备高频大功率的电子器件,应用于新一代移动通信、军用雷达等民用和军用领域。

2、然而,分立的gan基电子器件应用于传统集成电路时,在电极键合处会产生寄生电感和寄生电阻;同时印制电路板的接线会产生附加电容,这导致器件在开关过程中产生较大的损耗。gan基电子器件的单片集成是减少寄生电感的有效方法,可以有效提高电路效率。对于单片集成gan基cmos器件,可以通过选区刻蚀加二次外延的方法实现,但是该方法工艺流程较长,且二次外延将对pmos(p沟道场效应晶体管)质量产生不利影响。

技术实现思路

1、本发明提出了一种金属极性与氮极性结合的gan基cmos器件及其制备方法。本发明一方面是将p沟道场效应晶体管(简称pmos)与n沟道场效应晶体管(简称nmos)单片集成为gan基cmos器件,从而减少不同器件间的寄生效应,提高电路系统的工作效率;另一方面是通过预溅射与选区生长的方法实现衬底晶片上金属极性与氮极性gan基器件的同步原位生长,使器件工艺流程简化,同时能避免二次外延对器件性能的不利影响。

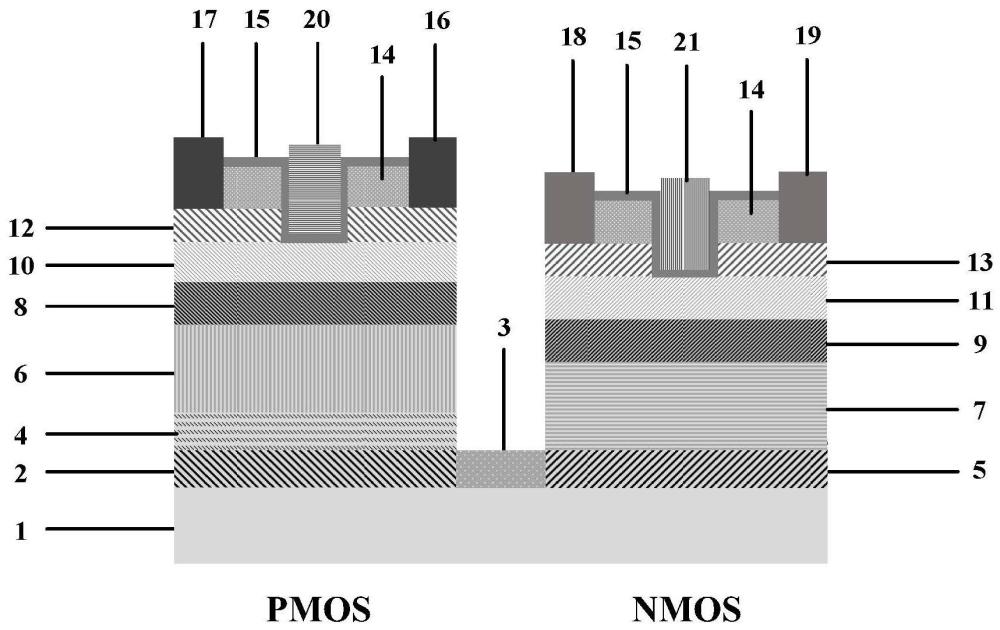

2、本发明所述的一种金属极性与氮极性结合的gan基cmos器件,其特征在于:该cmos器件由金属极性pmos器件与氮极性nmos器件组成(见附图1和附图说明),金属极性pmos器件从下至上依次由衬底1、金属极性aln准备层2、金属极性aln缓冲层4、金属极性高阻gan层6、金属极性algan势垒层8、金属极性gan沟道层10、金属极性极化诱导层12和钝化层14组成;将钝化层14和金属极性极化诱导层12沿中间区域进行刻蚀,露出金属极性gan沟道层10,形成pmos栅电极凹槽;在刻蚀后的钝化层14表面和露出的金属极性gan沟道层10表面制备绝缘层15;将绝缘层15和钝化层14再沿左右两端区域进行刻蚀,露出金属极性极化诱导层12,形成pmos源电极凹槽和pmos漏电极凹槽;在pmos源电极凹槽和pmos漏电极凹槽中分别制备pmos源电极16和pmos漏电极17,在pmos栅电极凹槽中制备pmos栅电极20;氮极性nmos器件结构从下至上依次由衬底1、氮极性aln缓冲层5、氮极性高阻gan层7、氮极性algan势垒层9、氮极性gan沟道层11、氮极性极化诱导层13和钝化层14组成;将钝化层14和氮极性极化诱导层13沿中间区域进行刻蚀,露出氮极性gan沟道层11,形成nmos栅电极凹槽;在刻蚀后的钝化层14表面和露出的氮极性gan沟道层11表面制备绝缘层15;将绝缘层15和钝化层14再沿左右两端区域进行刻蚀,露出氮极性极化诱导层13,形成nmos源电极凹槽和nmos漏电极凹槽;在nmos源电极凹槽和nmos漏电极凹槽中分别制备nmos源电极18和nmos漏电极19,在nmos栅电极凹槽中制备nmos栅电极21;金属极性pmos器件与氮极性nmos器件共用同一衬底1,其结构间由隔离层3分隔开。

3、该cmos器件也可以由金属极性nmos器件与氮极性pmos器件组成(见附图2和附图说明),金属极性nmos器件从下至上依次由衬底1、金属极性aln准备层2、金属极性aln缓冲层4、金属极性高阻gan层6、金属极性gan沟道层10、金属极性algan势垒层8、金属极性极化诱导层12和钝化层14组成;将钝化层14和金属极性极化诱导层12沿中间区域进行刻蚀,露出金属极性algan势垒层8,形成nmos栅电极凹槽;在刻蚀后的钝化层14和露出的金属极性algan势垒层8表面制备绝缘层15;将绝缘层15和钝化层14沿左右两端区域进行刻蚀,露出金属极性极化诱导层12形成nmos源电极凹槽和nmos漏电极凹槽;在nmos源电极凹槽和nmos漏电极凹槽中制备nmos源电极18和nmos漏电极19,在nmos栅电极凹槽中制备nmos栅电极21;氮极性pmos器件结构从下至上依次由衬底1、氮极性aln缓冲层5、氮极性高阻gan层7、氮极性gan沟道层11、氮极性algan势垒层9、氮极性极化诱导层13和钝化层14组成;将钝化层14和氮极性极化诱导层13沿中间区域进行刻蚀,露出氮极性algan势垒层9,形成pmos栅电极凹槽;在刻蚀后的钝化层14和露出的氮极性algan势垒层9表面制备绝缘层15;将绝缘层15和钝化层14沿左右两端区域进行刻蚀,露出氮极性极化诱导层13形成pmos源电极凹槽和pmos漏电极凹槽;在pmos源电极凹槽和pmos漏电极凹槽中制备pmos源电极16和pmos漏电极17,在pmos栅电极凹槽中制备pmos栅电极20;金属极性nmos器件与氮极性pmos器件共用同一衬底1,其结构间由隔离层3分隔开。

4、本发明通过在同一衬底上制备金属极性和氮极性gan/algan或algan/gan异质结(金属极性gan/algan异质结对应图1中的金属极性gan沟道层10/金属极性algan势垒层8结构,氮极性gan/algan异质结对应图1中的氮极性gan沟道层11/氮极性algan势垒层9结构,金属极性algan/gan异质结对应图2中的金属极性algan势垒层8/金属极性gan沟道层10结构,氮极性algan/gan异质结对应图2中的氮极性algan势垒层9/氮极性gan沟道层11结构),利用异质结界面的二维空穴气和二维电子气制备pmos和nmos结构,进而实现gan基cmos器件的单片集成,有利于降低器件间的寄生效应,提高了电路系统的效率。通过极性控制,一次外延即可同时获得金属极性和氮极性器件结构,避免了二次外延,有利于提高外延薄膜的晶体质量,缩短器件的制备周期并降低器件成本。

5、如上所述的一种金属极性与氮极性结合的gan基cmos器件,其特征在于:衬底1可以是蓝宝石衬底、碳面sic衬底、si衬底或者其它可用于氮化物外延生长的单晶衬底。衬底1上各层材料的极性可由衬底表面预处理工艺进行调控,如在经过预溅射aln缓冲层及高温退火(温度为1500℃~1700℃,退火时间在5min~20min之间)的蓝宝石、碳面sic衬底或si衬底上能够获得金属极性pmos或nmos结构;在经过高温、高v/iii比条件氨气氮化处理(温度>1100℃、ⅴ/ⅲ比>6000)的蓝宝石、碳面sic衬底或si衬底上能够获得氮极性pmos或nmos结构。由于金属极性与氮极性器件共用同一衬底1,为了得到不同极性的pmos或nmos结构,要对同一衬底的不同区域进行不同的处理。

6、如上所述的一种金属极性与氮极性结合的gan基cmos器件,其特征在于:金属极性aln准备层2的厚度为10~200nm,金属极性aln缓冲层4的厚度为100~200nm;氮极性aln缓冲层5的厚度为100~200nm。

7、如上所述的一种金属极性与氮极性结合的gan基cmos器件,其特征在于:金属极性高阻gan层6和氮极性高阻gan层7采用fe等补偿型受主元素掺杂以形成高阻特性,方块电阻为105~109ω/□,厚度为1~2μm;金属极性algan势垒层8和氮极性algan势垒层9的al组分为15%~40%(摩尔量),厚度为15~30nm;金属极性gan沟道层10和氮极性gan沟道层11的厚度为20~30nm。

8、如上所述的一种金属极性与氮极性结合的gan基cmos器件,其特征在于:由金属极性pmos和氮极性nmos组成的cmos器件,其中金属极性pmos的金属极性极化诱导层12的组分渐变inxga1-xn的in组分x沿外延生长方向从x1渐变至x2,满足0≤x1<x2≤1(从inx1ga1-x1n→inx2ga1-x2n),厚度为50~150nm;其中氮极性nmos的氮极性极化诱导层13的组分渐变inxga1-xn的in组分x沿外延生长方向从x1渐变至x2,满足0≤x1<x2≤1,厚度为50~150nm。由于gan基材料的极化效应,金属极性gan/algan异质结界面会产生高浓度的二维空穴气从而形成空穴沟道,氮极性gan/algan异质结界面会产生高浓度的二维电子气从而形成电子沟道;金属极性极化诱导层12和氮极性极化诱导层13中会分别产生高浓度的三维空穴气和三维电子气,为金属极性pmos和氮极性nmos提供沟道空穴和沟道电子。

9、如上所述的一种金属极性与氮极性结合的gan基cmos器件,其特征在于:由金属极性nmos和氮极性pmos组成的cmos器件,其中金属极性nmos的金属极性极化诱导层12的组分渐变inxga1-xn的in组分x沿外延生长方向从x1渐变至x2,满足1≥x1>x2≥0,厚度为50~150nm。其中氮极性pmos氮极性极化诱导层13的组分渐变inxga1-xn的in组分x沿外延生长方向从x1渐变至x2,满1≥x1>x2≥0,厚度为50~150nm。由于gan基材料的极化效应,金属极性algan/gan异质结界面会产生高浓度的二维电子气从而形成电子沟道,氮极性algan/gan异质结界面会产生高浓度的二维空穴气从而形成空穴沟道;金属极性极化诱导层12和氮极性极化诱导层13中会分别产生高浓度的三维电子气和三维空穴气,为金属极性nmos和氮极性pmos提供沟道电子和沟道空穴。

10、如上所述的一种金属极性与氮极性结合的gan基cmos器件的制备方法,其步骤如下:

11、(1)金属极性pmos和氮极性nmos构成的cmos器件的制备步骤如下:

12、衬底1进行清洗后,将衬底1分成3个区域,一个区域用于制备金属极性pmos,一个区域用于制备sio2隔离层3,一个区域用于制备氮极性nmos;

13、对用于制备金属极性pmos的衬底区域进行光刻胶旋涂、前烘、曝光、显影和后烘操作,在衬底1上形成金属极性aln准备层2的光刻图形;采用磁控溅射方法在衬底1上溅射aln层后,去除表面剩余光刻胶;对溅射的aln层进行高温退火处理,制备金属极性aln准备层2(见附图3和附图说明);其中金属极性aln准备层2的生长温度为500~600℃,生长压力为100~400mbar,厚度为10~200nm,溅射使用al靶材,气体氛围为氮气;退火温度为1500℃~1700℃,退火时间为5min~20min;

14、对用于制备sio2隔离层3的衬底区域进行光刻胶旋涂、前烘、曝光、显影和后烘步骤,在衬底1上形成sio2隔离层3的光刻图形;采用化学气相沉积(cvd)方法在衬底1上制备sio2层后,去除表面剩余光刻胶,得到sio2隔离层3(见附图4和附图说明),厚度为10~20nm,为后续制备的pmos与nmos器件进行隔离准备;

15、对用于制备氮极性nmos的衬底区域,采用金属有机化合物化学气相沉积(mocvd)方法制备氮极性aln缓冲层5,生长温度为1100~1200℃,生长压力为100~400mbar,反应室ⅴ/ⅲ比为6000~12000,厚度为100~200nm,生长源为三甲基铝和高纯氨气;在制备氮极性aln缓冲层5的同时,会在金属极性aln准备层2上外延形成金属极性aln缓冲层4(见附图5和附图说明);继续采用mocvd方法在金属极性aln缓冲层4和氮极性aln缓冲层5上依次外延金属极性高阻gan层6和氮极性高阻gan层7、金属极性algan势垒层8和氮极性algan势垒层9、金属极性gan沟道层10和氮极性gan沟道层11、金属极性极化诱导层12和氮极性极化诱导层13;其中金属极性aln缓冲层4和氮极性aln缓冲层5的生长温度为1100~1200℃,生长压力100~400mbar,反应室ⅴ/ⅲ比为6000~12000,厚度为100~200nm,生长源为三甲基铝和高纯氨气;金属极性高阻gan层6和氮极性高阻gan层7的生长温度为1000~1100℃,生长压力为100~400mbar,厚度为1000~2000nm,生长源为三甲基镓和高纯氨气,掺杂源为二茂铁(cp2fe),掺杂浓度为1017~1020/cm3;金属极性algan势垒层8和氮极性algan势垒层9的生长温度为1100~1250℃,生长压力为100~400mbar,厚度为15~30nm,al组分为15%~40%,生长源为三甲基铝、三甲基镓和高纯氨气,al组分可以通过调整三种生长源的流量进行控制;金属极性gan沟道层10和氮极性gan沟道层11的生长温度为1000~1100℃,生长压力为100~400mbar,厚度为20~30nm,生长源为三甲基镓和高纯氨气;金属极性极化诱导层12和氮极性极化诱导层13的生长温度为600~800℃,生长压力为100~400mbar,厚度为50~150nm,生长源为三甲基铟、三乙基镓和高纯氨气,其组分渐变可通过在生长过程中渐变源流量或生长温度等方法实现,比如实现in组分线性升高可以通过在生长过程中线性增加三甲基铟流量(或线性降低生长温度);反之,实现in组分线性降低可以通过在生长过程中线性减少三甲基铟流量(或线性升高生长温度);

16、采用cvd方法在金属极性极化诱导层12和氮极性极化诱导层13上制备分立的sinx钝化层14,其厚度为50~100nm;通过反应等离子体刻蚀(icp)方法和结合光刻技术将分立的sinx钝化层14沿各自的中间区域刻蚀至金属极性gan沟道层10和氮极性gan沟道层11表面,得到金属极性pmos栅电极凹槽和氮极性nmos栅电极凹槽(见附图6和附图说明);采用cvd方法在分立的刻蚀后的sinx钝化层14、金属极性pmos栅电极凹槽和氮极性nmos栅电极凹槽结构上制备分立的绝缘层15(见附图7和附图说明),绝缘层15厚度为10~50nm,材料可以是sio2或al2o3材料;采用cvd方法和结合光刻技术在pmos栅电极凹槽内制备pmos栅电极20(厚度为150~300nm),pmos栅电极20的材料可以是ti-al、ti-au等二元合金复合材料,ti-al-ni、ti-al-au、ti-ni-ni等三元合金复合材料,ti-al-ni-au等四元复合材料;采用cvd方法和结合光刻技术在nmos栅电极凹槽内制备nmos栅电极21(厚度为150~300nm),nmos栅电极21的材料可以是au、ti、ni等单层材料,ti-al、ti-au、ni-au等二元合金复合材料;采用icp方法和结合光刻技术将分立的绝缘层15和sinx钝化层14沿左右两端区域刻蚀至金属极性极化诱导层12和氮极性极化诱导层13表面,得到pmos源电极凹槽、pmos漏电极凹槽和nmos源电极凹槽、nmos漏电极凹槽(见附图8和附图说明);采用cvd方法在pmos源电极凹槽、pmos漏电极凹槽内分别制备pmos源电极16和pmos漏电极17(厚度50~200nm),pmos源电极16和漏电极17的材料可以是ni-al、ni-au等合金复合材料;采用cvd方法在nmos源电极凹槽、nmos漏电极凹槽内分别制备nmos源电极18和nmos漏电极19(厚度50~200nm),nmos源电极18和漏电极19的材料可以是ti-al、ti-au等二元合金复合材料,ti-al-ni、ti-al-au、ti-ni-ni等三元合金复合材料,ti-al-ni-au等四元复合材料。

17、(2)金属极性nmos和氮极性pmos构成的cmos器件的制备步骤如下:

18、衬底1进行清洗后,将衬底1分成3个区域,一个区域用于制备金属极性nmos,一个区域用于制备sio2隔离层3,一个区域用于制备氮极性pmos;

19、对用于制备金属极性nmos的衬底区域进行光刻胶旋涂、前烘、曝光、显影和后烘步骤,在衬底1上形成金属极性aln准备层2的光刻图形;采用磁控溅射方法在衬底1上溅射aln层后,去除表面剩余光刻胶;对溅射的aln层进行高温退火处理,制备金属极性aln准备层2(见附图3和附图说明);其中金属极性aln准备层2的生长温度为500~600℃,生长压力为100~400mbar,厚度为10~200nm,溅射使用al靶材,气体氛围为氮气;退火温度为1500℃~1700℃,退火时间为5min~20min;

20、对用于制备sio2隔离层3的衬底区域进行光刻胶旋涂、前烘、曝光、显影和后烘步骤,在衬底1上形成sio2隔离层3的光刻图形;采用cvd方法在衬底1上制备sio2层后,去除表面剩余光刻胶,得到sio2隔离层3(见附图4和附图说明),厚度为10~20nm,为后续制备的pmos与nmos器件进行隔离准备;

21、对用于制备氮极性pmos的衬底区域,采用mocvd方法制备氮极性aln缓冲层5,生长温度为1100~1200℃,生长压力为100~400mbar,反应室ⅴ/ⅲ比为6000~12000,厚度为100~200nm,生长源为三甲基铝和高纯氨气;在制备氮极性aln缓冲层5的同时,会在金属极性aln准备层2上外延形成金属极性aln缓冲层4(见附图5和附图说明);继续采用mocvd方法在金属极性aln缓冲层4和氮极性aln缓冲层5上依次外延金属极性高阻gan层6和氮极性高阻gan层7、金属极性gan沟道层10和氮极性gan沟道层11、金属极性algan势垒层8和氮极性algan势垒层9、金属极性极化诱导层12和氮极性极化诱导层13;其中金属极性aln缓冲层4和氮极性aln缓冲层5的生长温度为1100~1200℃,生长压力100~400mbar,反应室ⅴ/ⅲ比为6000~12000,厚度为100~200nm,生长源为三甲基铝和高纯氨气;金属极性高阻gan层6和氮极性高阻gan层7的生长温度为1000~1100℃,生长压力为100~400mbar,厚度为1000~2000nm,生长源为三甲基镓和高纯氨气,掺杂源为cp2fe,掺杂浓度为1017~1020/cm3;金属极性gan沟道层10和氮极性gan沟道层11的生长温度为1000~1100℃,生长压力为100~400mbar,厚度为20~30nm,生长源为三甲基镓和高纯氨气;金属极性algan势垒层8和氮极性algan势垒层9的生长温度为1100~1250℃,生长压力为100~400mbar,厚度为15~30nm,al组分为15%~40%,生长源为三甲基铝、三甲基镓和高纯氨气,al组分可以通过调整三种生长源的流量进行控制;金属极性极化诱导层12和氮极性极化诱导层13的生长温度为600~800℃,生长压力为100~400mbar,厚度为50~150nm,生长源为三甲基铟、三乙基镓和高纯氨气,其组分渐变可通过在生长过程中渐变源流量或生长温度等方法实现,比如实现in组分线性升高可以通过在生长过程中线性增加三甲基铟流量(或线性降低生长温度);反之,实现in组分线性降低可以通过在生长过程中线性减少三甲基铟流量(或线性升高生长温度);

22、采用cvd方法在金属极性极化诱导层12和氮极性极化诱导层13上制备分立的sinx钝化层14,其厚度为50~100nm;通过icp方法和结合光刻技术将分立的sinx钝化层14沿各自的中间区域刻蚀至金属极性algan势垒层8和氮极性algan势垒层9表面,得到金属极性nmos栅电极凹槽和氮极性pmos栅电极凹槽;采用cvd方法在分立的刻蚀后的sinx钝化层14、金属极性nmos栅电极凹槽和氮极性pmos栅电极凹槽结构上制备分立的绝缘层15,绝缘层15厚度为10~50nm,材料可以是sio2或al2o3材料;采用cvd方法和结合光刻技术在nmos栅电极凹槽内制备nmos栅电极21(厚度为150~300nm),nmos栅电极21的材料可以是au、ti、ni等单层材料,ti-al、ti-au、ni-au等二元合金复合材料;采用cvd方法和结合光刻技术在pmos栅电极凹槽内制备pmos栅电极20(厚度为150~300nm),pmos栅电极20的材料可以是ti-al、ti-au等二元合金复合材料,ti-al-ni、ti-al-au、ti-ni-ni等三元合金复合材料,ti-al-ni-au等四元复合材料;采用icp方法和结合光刻技术将分立的绝缘层15和sinx钝化层14沿左右两端区域刻蚀至金属极性极化诱导层12和氮极性极化诱导层13表面,得到nmos源电极凹槽、nmos漏电极凹槽和pmos源电极凹槽、pmos漏电极凹槽;采用cvd方法在nmos源电极凹槽、nmos漏电极凹槽内分别制备nmos源电极18和nmos漏电极19(厚度50~200nm),nmos源电极18和nmos漏电极19的材料可以是ti-al、ti-au等二元合金复合材料,ti-al-ni、ti-al-au、ti-ni-ni等三元合金复合材料,ti-al-ni-au等四元复合材料;采用cvd方法在pmos源电极凹槽、pmos漏电极凹槽内分别制备pmos源电极16和pmos漏电极17(厚度50~200nm),pmos源电极16和pmos漏电极17的材料可以是ni-al、ni-au等合金复合材料。

23、本发明的效果和益处:

24、(1)与使用传统分立器件组成cmos驱动电路的方法相比,本发明通过将pmos与nmos单片集成降低了系统体积和系统设计的复杂度,减少了不同器件间的寄生效应,提高了电路系统的效率;

25、(2)本发明通过同步生长金属极性与氮极性器件,可以一次外延获得pmos和nmos结构,不需要额外的器件刻蚀,减少了工艺流程和成本。

26、(3)通过预溅射与选区生长的方法实现单片上金属极性、氮极性结构的原位外延生长,减少了外延周期,避免了二次外延带来的不利影响。

- 还没有人留言评论。精彩留言会获得点赞!