电路制备方法、导电薄膜以及半导体器件与流程

本技术涉及电子制造与电镀,特别是涉及一种电路制备方法、导电薄膜以及半导体器件。

背景技术:

1、在电镀领域中,遇到图形化多层金属加厚电镀时,电路图形在未有单独的互联通电引线的情况下是难以做到表面布线结构的多层三维包覆,例如在针对抗氧化性能较低的铜互联电镀而言,很容易由于图形布线侧面未形成三维包裹产生可靠性风险,最终导致图形线路失效。

2、随着各种基片表面金属互联需求量越来越高,其相对成本越来越低,铜、镍基于相对低廉的成本已成为各个行业基片表面布线的首选材料,由于铜、镍具有很低的抗氧化性能,要保证电路的长期可靠性,铜、镍表面须进行涂布保护层。目前各行各业抗氧化性方式多种多样,其中为了保证高可靠性和相对低成本的情况下,传统技术一般采取电镀的方式进行铜、镍布线的表面保护。

3、传统技术中通过电镀方式进行铜或镍互联表面完全包覆保护的方案是采取单独引线方式进行互通电镀保护铜或镍后,再对该引线进行去除,而引线部分虽然比较细,但是引线端口还是没有包裹,有些图形由于线缝较细不能形成图形对位包裹,最终导致工序长,可靠性低的风险。

技术实现思路

1、基于此,有必要提供一种电路制备方法。本发明的电路制备方法工序少,效率高,可实现批量化生产,成本低。

2、本技术一实施例提供了一种电路制备方法。

3、一种电路制备方法,包括如下步骤:

4、提供具有粘附金属膜层的基片;

5、在所述粘附金属膜层上制备导体薄膜层;

6、在所述导体薄膜层上制备图形化的掩膜层;

7、对具有所述掩膜层的所述导体薄膜层进行第一电镀处理形成电镀膜层;

8、在所述电镀膜层上进行第二电镀处理形成第一保护膜层;

9、去除所述掩膜层,对裸露的所述导体薄膜层进行第一蚀刻处理;

10、在第一蚀刻处理后裸露的部分所述粘附金属膜层与所述第一保护膜层上进行第三电镀处理形成全覆盖的第二保护膜层;

11、对所述粘附金属膜层上连接的部分所述第二保护膜层进行粗化处理,以去除该部分第二保护膜层;

12、对所述粘附金属膜层进行第二蚀刻处理。

13、在其中一些实施例中,所述基片包括陶瓷基片、硅片、绝缘基片或者半导体基片。

14、在其中一些实施例中,所述陶瓷基片包括氧化铝陶瓷基片、氮化铝陶瓷基片;和/或,所述半导体基片包括太阳能电池片。

15、在其中一些实施例中,具有粘附金属膜层的基片采用如下步骤制备:采用清洗剂对所述基片进行清洗除去表面污染物,所述清洗剂包括氢氟酸、盐酸与纯水,其中,氢氟酸、盐酸与纯水的体积为2~5ml:2~5ml:100ml;

16、采用真空镀膜方法在所述基片上制备所述粘附金属膜层。

17、在其中一些实施例中,所述电路制备方法还满足下述条件中的至少一种:

18、(1)所述粘附金属膜层的制备材料包括金属al、cr、ni、mn、pd、bi、nb、ta、pa、v、ti以及w中的一种或几种组成的合金;

19、(2)所述粘附金属膜层的制备材料包括al、cr、ni、mn、pd、bi、nb、ta、pa、v、ti或者w的金属氮化物或者金属氧化物。

20、在其中一些实施例中,所述粘附金属膜层的厚度为100nm~200nm。

21、在其中一些实施例中,所述导体薄膜层的厚度为20nm~500nm。

22、在其中一些实施例中,在所述导体薄膜层上制备图形化的掩膜层时,包括如下步骤:

23、所述掩膜层的制备材料包括油墨、光刻胶以及干膜中的一种或几种;

24、和/或,当所述掩膜层为非光敏材料时,通过丝网印刷、喷涂或者旋涂方式在所述导体薄膜层上制备所述掩膜层,当所述掩膜层为光敏材料时,通过涂布、带掩膜版曝光或者显影技术在所述导体薄膜层上制备所述掩膜层。

25、在其中一些实施例中,对具有所述掩膜层的所述导体薄膜层进行第一电镀处理形成电镀膜层时,具体包括如下步骤:

26、采用除油剂对所述导体薄膜层依次进行除油处理、清洗处理后,再进行酸浸活化处理、清洗处理;

27、对所述导体薄膜层进行第一电镀处理。

28、在其中一些实施例中,进行第一电镀处理时,满足下述条件的至少一种:

29、(1)所述除油处理时,除油时间至少40s;

30、(2)所述酸浸活化处理时,采用质量浓度为5%~15%的盐酸酸浸活化至少40s;

31、(3)所述清洗处理时,采用高纯水清洗至少60s。

32、在其中一些实施例中,所述第一电镀处理时,将所述基片置于镀铜液或镀镍液中,在电流密度0.5a/dm2~15 a/dm2下进行选择性电镀,电镀时间为30s~200s,所述电镀膜层的厚度为2μm~15μm,电镀结束后,采用高纯水清洗至少60s后干燥处理。

33、在其中一些实施例中,在所述电镀膜层上进行第二电镀处理形成第一保护膜层时,具体包括如下步骤:

34、采用除油剂对所述电镀膜层依次进行除油处理、清洗处理后,再进行酸浸活化处理、清洗处理;

35、对所述电镀膜层进行第二电镀处理。

36、在其中一些实施例中,进行第二电镀处理时,满足下述条件的至少一种:

37、(1)所述除油处理时,除油时间至少40s,

38、(2)所述酸浸活化处理时,采用质量浓度为5%~15%的盐酸酸浸活化至少40s;

39、(3)所述清洗处理时,采用高纯水清洗至少60s。

40、在其中一些实施例中,所述第二电镀处理时,将所述基片置于镀金液中,在电流密度0.5a/dm2~1 a/dm2下进行选择性电镀,或者将所述基片置于镀锡液中,在电流密度0.5a/dm2~10 a/dm2下进行选择性电镀,电镀时间为3min~15min,所述第一保护膜层的厚度为1μm~10μm,电镀结束后,采用高纯水清洗至少60s后干燥处理。

41、在其中一些实施例中,对裸露的所述导体薄膜层进行第一蚀刻处理时,具体包括如下步骤:

42、采用湿法刻蚀或者等离子体干法刻蚀对裸露的所述导体薄膜层进行第一蚀刻处理;

43、其中,湿法刻蚀中,当所述导体薄膜层的制备材料为cu时,刻蚀溶液为硫酸、过硫酸钠与水的混合液,或者双氧水、浓硫酸与水的混合液,刻蚀时间为20s-120s,当所述导体薄膜层的制备材料为ni时,刻蚀溶液为硝酸、过硫酸钠与水的混合液,刻蚀时间为20s-100s;

44、等离子体干法刻蚀中,氩气流量大于20sccm,刻蚀工艺压强为0.01pa~1pa,刻蚀时间为10s~1000s。

45、在其中一些实施例中,所述电路制备方法还满足下述条件中的至少一种:

46、(1)硫酸、过硫酸钠与水的质量体积比为2ml~3ml:1g~5g:10g~20g;

47、(2)双氧水、浓硫酸与水的体积比为1ml~2ml:2ml~4ml:20ml~40ml;

48、(3)硝酸、过硫酸钠与水的质量体积比为2ml~3ml:1g~5g:10g~20g。

49、在其中一些实施例中,在第一蚀刻处理后裸露的部分所述粘附金属膜层与所述第一保护膜层上进行第三电镀处理形成全覆盖的第二保护膜层时,具体包括如下步骤;

50、采用除油剂对裸露的部分所述粘附金属膜层与所述第一保护膜层依次进行除油处理、清洗处理后,再进行酸浸活化处理、清洗处理;

51、对裸露的部分所述粘附金属膜层与所述第一保护膜层进行第三电镀处理,形成全覆盖的所述第二保护膜层。

52、在其中一些实施例中,进行第三电镀处理时,满足下述条件的至少一种:

53、(1)所述除油处理时,除油时间至少40s;

54、(2)所述酸浸活化处理时,采用质量浓度为5%~15%的盐酸酸浸活化至少40s;

55、(3)所述清洗处理时,采用高纯水清洗至少60s。

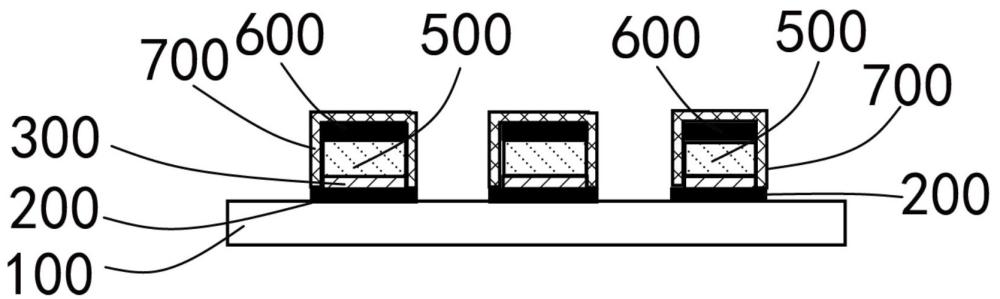

56、在其中一些实施例中,所述第三电镀处理时,将所述基片置于镀金液、镀银液或镀锡液中,在电流密度0.5a/dm2~40 a/dm2下进行选择性电镀,电镀时间为30s~200s,所述第二保护膜层(700)的厚度为0.5μm~1μm,电镀结束后,采用高纯水清洗至少60s后干燥处理。

57、在其中一些实施例中,对所述粘附金属膜层上连接的部分所述第二保护膜层进行粗化处理时,具体包括如下步骤:

58、对部分所述第二保护膜层进行湿法喷砂处理以去所述粘附金属膜层上连接的部分第二保护膜层,金刚砂粒度为100目数~400目数,喷砂压强为0.1mpa~0.3mpa,喷砂时间为20s-100s,水洗流速2l/min~10l/min,水洗时间为20s~100s;

59、湿法喷砂处理后干燥处理,烘干温度为50℃~80℃,烘干时间为20s~100s。

60、在其中一些实施例中,对所述粘附金属膜层进行第二蚀刻处理时,具体包括如下步骤:

61、采用湿法刻蚀或者等离子体干法刻蚀对粘附金属膜层进行第二蚀刻处理;

62、其中,湿法刻蚀时,采用hf酸腐蚀,腐蚀时间为20s~100s,温度为25℃~30℃;

63、等离子体干法刻蚀时,刻蚀压强为0.1pa~1pa,刻蚀气体为氩气,氩气流量大于20sccm,刻蚀时间为10s-1000s。

64、本技术另一实施例还提供了一种导电薄膜。

65、一种导电薄膜,采用所述制备方法制备而成。

66、本技术另一实施例还提供了一种半导体器件。

67、一种半导体器件,包括导电薄膜。

68、上述电路制备方法,在未有单独互通引线的情况下,通过电镀加厚方式可以对电路图形布线进行三维包裹。具体地,本技术的粘附金属膜层是由合金或者单质金属组成,由于粘附金属膜层厚度较薄,其方阻在3欧姆到10欧姆之间,因此通过施加一定功率情况下,方阻不一样的电路所通电流不一样,导致最终的电路侧面能进行镀层电镀,最终形成图形的三维包裹,由于非图形区域表面也进行少量金属层电镀,通过较低力度的粗化如喷砂工序,将粘附金属膜层上低附着表面金属进行除去,最后再对粘附金属膜层进行刻蚀,此种方式减少了去引线工艺,降低了工序成本,提高了效率。

- 还没有人留言评论。精彩留言会获得点赞!