可充电电池及其制作方法与流程

本发明涉及电池,具体涉及一种可充电电池及其制作方法。

背景技术:

1、日常生活中,圆柱形电池包括aa电池(5号电池)、aaa(7号电池)电池和d电池(1号电池)等,在玩具、小电器和数码产品中广泛使用。圆柱形电池主要分分干电池和充电电池两种。干电池是一次性电池,不能再充电,常用的干电池类型有碱性电池和碳性电池,而充电电池是配合充电器可以反复充电使用的电池,如镍氢电池和锂离子电池等。

2、为提升圆柱形电池的充放电性能,公开号“cn214797515u”、名称为“一种内置充放电保护电路的圆柱形电池”的实用新型,其公开了一种内置充放电保护电路的圆柱形电池,包括金属外壳、电芯卷芯、胶塞支架和保护电路板,所述保护电路板设于胶塞支架外表面内且位于金属外壳开口端内,设于所述电芯卷芯正极端的两根电芯极柱穿过胶塞支架后与保护电路板电连接,所述正极帽设于保护电路板外表面上。所述保护电路板的内表面上设有两个金属夹,两根电芯极柱沿胶塞支架纵向穿过后分别插设于两个金属夹内并分别与金属夹相接触。该专利通过在圆柱形电池内加设有保护电路板,实现了可以对电池进行精确的充放电控制,避免了过度充电或过度放电,从而延长电池的使用寿命。但是其具有正、负两根电芯极柱,并且均是位于圆柱形电池的正极端位置,然后通过金属夹相接触,结构相对复杂,而且在装配时,需要准确将电芯极柱和金属夹相对准,对装配精准度要求高,影响到生产效率,而且还容易出现接触不良或者接触松动问题。

技术实现思路

1、针对上述不足,本发明的目的在于,提供一种结构简单,易于装配,且装配效果好的可充电电池及其制作方法。

2、为实现上述目的,本发明所提供的技术方案是:

3、一种可充电电池制作方法,其包括以下步骤:

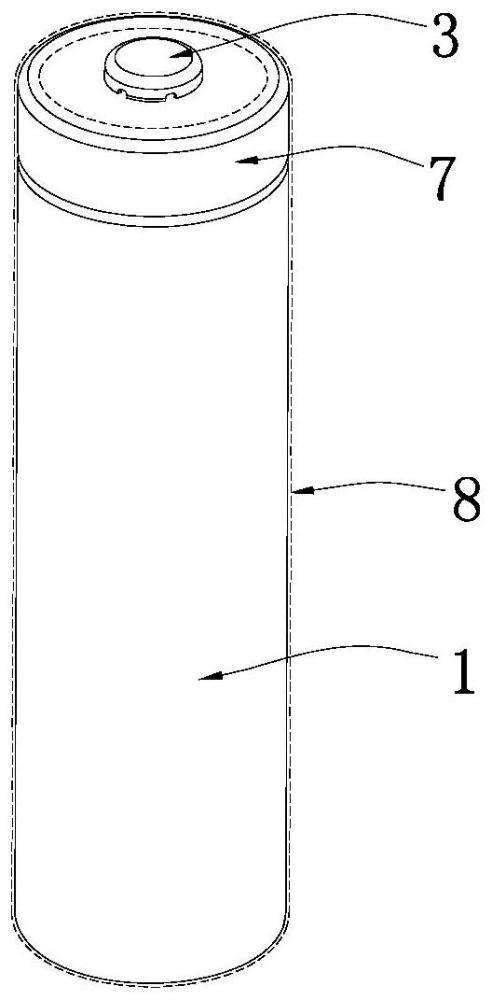

4、(1)预备电池本体、pcba板、正极帽、正极接触片、负极接触片和金属触脚,所述电池本体上具有正极壳和负极壳体;所述正极接触片位于所述pcba板的底面中心位置,所述负极接触片位于所述pcba板的边缘位置;

5、(2)所述金属触脚的上端与所述正极帽相连接,将所述金属触脚的下端焊接固定在所述pcba板上,实现将所述正极帽定位在所述pcba板的正上方位置;

6、(3)将所述pcba板放置在所述电池本体的端部上,并使得所述正极接触片与所述正极壳相接触,所述负极接触片与所述负极壳体相靠近或相接触,对所述负极接触片和负极壳体进行焊接连接,使得所述pcba板定位在所述电池本体的端部上,获得半成品;

7、(4)将半成品移至模具,所述模具上设有定位腔和成型腔,所述电池本体位于所述定位腔内,所述电池本体的端部上的部件位于所述成型腔内,对所述成型腔进行注塑或灌注树脂,待固化后形成能将所述电池本体的端部上的所有部件进行包覆的端盖座,其中所述端盖座的顶面让所述正极帽露出,制得可充电电池。

8、作为本发明的一种优选方案,其还包括步骤(5):对所述可充电电池进行封装包膜形成胶膜层,外观美观,且可以更好地保护电池,也可以印制参数规格。

9、作为本发明的一种优选方案,所述端盖座整体呈圆柱形,外径与所述电池本体的外径相一致,整体协调性好。

10、作为本发明的一种优选方案,其还包括type-c接口,所述type-c接口焊接在所述pcba板上,并在所述端盖座上预留与所述type-c接口相对应的开口。

11、作为本发明的一种优选方案,所述type-c接口的接口长边方向与所述电池本体的径向方向相一致。有效节省占用电池本体的长度空间,提升电池容量。

12、作为本发明的一种优选方案,所述type-c接口的接口长边方向与所述电池本体的轴向方向相一致。仅占用电池的长度空间,而不受于电池直径尺寸的限制,可以适用于更小尺寸体积的电池。

13、作为本发明的一种优选方案,所述type-c接口位于所述正极帽与所述pcba板之间的位置,所述type-c接口和正极帽之间设有绝缘垫。通过绝缘垫防止正极帽与type-c接口的金属壳相接触,绝缘效果好。

14、作为本发明的一种优选方案,所述pcba板的边缘位置呈圆心对称设有若干弧形凹位,所述负极接触片位于所述弧形凹位的内侧壁上,设有弧形凹位,给焊接操作带来方便。

15、作为本发明的一种优选方案,在所述pcba板的顶面中心位置设有对所述正极帽进行支撑的支撑柱,正极帽套设在所述支撑柱的端部,避免正极帽受力时而下陷。

16、一种可充电电池,其采用上述可充电电池制作方法制得的。

17、本发明的有益效果为:本发明的可充电电池制作方法简单,易于实现,生产时,所述pcba板通过正极接触片直接与所述电池本体的正极壳相接触,而pcba板边缘位置上的负极接触片也恰好与电池本体的负极壳体相靠近或相接触,然后进行焊接定位,连接牢固,电接触效果好;然后通过模具注塑或灌注树脂对所述电池本体的端部上的所有部件进行包覆固化形成一体结构,保护效果好,防水效果佳;而且整体结构简单,占用空间小,可以节省出更多内部空间供电池本体使用,进而能增大电池本体的体积和容量,延长续航时间,提升产品综合竞争力。另外本发明电池整体外形与常规电池一致,使用方式与常规电池一致,还可以适配传统充电盒或type-c充电,给使用带来方便。

18、下面结合附图与实施例,对本发明进一步说明。

技术特征:

1.一种可充电电池制作方法,其特征在于:其包括以下步骤:

2.根据权利要求1所述的可充电电池制作方法,其特征在于:其还包括步骤(5):对所述可充电电池进行封装包膜形成胶膜层。

3.根据权利要求1所述的可充电电池制作方法,其特征在于:所述端盖座整体呈圆柱形,外径与所述电池本体的外径相一致。

4.根据权利要求1所述的可充电电池制作方法,其特征在于:其还包括type-c接口,所述type-c接口焊接在所述pcba板上,并在所述端盖座上预留与所述type-c接口相对应的开口。

5.根据权利要求4所述的可充电电池制作方法,其特征在于:所述type-c接口的接口长边方向与所述电池本体的径向方向相一致。

6.根据权利要求4所述的可充电电池制作方法,其特征在于:所述type-c接口的接口长边方向与所述电池本体的轴向方向相一致。

7.根据权利要求4所述的可充电电池制作方法,其特征在于:所述type-c接口位于所述正极帽与所述pcba板之间的位置,所述type-c接口和正极帽之间设有绝缘垫。

8.根据权利要求1所述的可充电电池制作方法,其特征在于:所述pcba板的边缘位置呈圆心对称设有若干弧形凹位,所述负极接触片位于所述弧形凹位的内侧壁上。

9.根据权利要求1所述的可充电电池制作方法,其特征在于:在所述pcba板的顶面中心位置设有对所述正极帽进行支撑的支撑柱。

10.一种可充电电池,其特征在于,其采用权利要求1-9任意一项所述可充电电池制作方法制得的。

技术总结

本发明公开了一种可充电电池及其制作方法,生产时,所述PCBA板通过正极接触片直接与所述电池本体的正极壳相接触,而PCBA板边缘位置上的负极接触片也恰好与电池本体的负极壳体相靠近或相接触,然后进行焊接定位,连接牢固,电接触效果好;然后通过模具注塑或灌注树脂对所述电池本体的端部上的所有部件进行包覆固化形成一体结构,保护效果好,防水效果佳;而且整体结构简单,占用空间小,可以节省出更多内部空间供电池本体使用,进而能增大电池本体的体积和容量,延长续航时间,提升产品综合竞争力。另外本发明电池整体外形与常规电池一致,使用方式与常规电池一致,还可以适配传统充电盒或Type‑C充电,给使用带来方便。

技术研发人员:段兴祎,钟祎

受保护的技术使用者:广东星系源科技股份有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!