一种硅碳复合材料及其制备方法和应用与流程

本发明属于电池,涉及一种硅碳复合材料及其制备方法和应用。

背景技术:

1、各行业对锂电池能量密度和快速充电的要求越来越高,能量密度和快速充电无法满足终端用户需求成为制约锂电池行业快速发展的最大痛点。

2、负极材料作为锂电池的活性材料之一,对锂电池能量密度和快送充电能力的提高具有重大作用。传统锂电池负极为石墨材料,石墨理论容量372mah/g,目前市场石墨产品容量已达365mah/g,已达到理论极限,后续无法满足锂电池对高能量密度需求。市场端急需一款新的更高容量和更高快充能力的负极来取代传统石墨负极。

3、硅负极由于具备4200mah/g的理论容量,成为替代石墨负极的最佳、也是目前唯一的下一代负极材料。同时,与石墨负极的定向插层的嵌锂机制不同,硅和锂能进行合金化反应,嵌锂过程不受特定方向的限制,因此具备更高的快充能力。此外,硅负极的嵌锂电位(0.4v)比石墨高(0.1v),锂电池充电时析锂的风险大大降低,进一步提升了锂电池的快充性能。

4、但是,硅负极面临一系列的挑战。硅负极在充电过程中的体积膨胀高达300%,如此高的体积膨胀会导致硅颗粒的破裂而降低硅负极的循环寿命。另外,硅本身为半导体,电子导电率低,制约了硅负极快充性能的发挥。

5、目前,针对硅负极的问题,业界推出了一系列解决方案,其中行而有效的方案之一是用多孔碳为基底,通过化学气相沉积方法把硅烷等气体分解而沉积到碳基底上,然后在所得产物的表面再进行碳包覆。此种方法得到的材料的膨胀率可以通过调节硅含量而控制,同时内部的碳基底为硅负极提供了良好的电子导电通道。然而,上述方法在界面控制上有重大挑战。cn116936780a在硅沉积后进行钝化处理,生成一层硅的氧化物层,然后进行碳包覆。然而,硅的氧化物为半导体,阻断外层碳层和内部碳基底的连接,会制约所得负极材料的快充性能。

6、因而,有必要提供一种硅碳复合材料,使其具有优异的快充性能,这是目前亟待解决的技术问题。

技术实现思路

1、针对现有技术中存在的上述问题,本发明的目的在于提供一种硅碳复合材料及其制备方法和应用。

2、为达上述目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种硅碳复合材料,所述硅碳复合材料包括由内至外贯穿的导电碳网络,所述导电碳网络包括基体碳和包覆碳,所述包覆碳位于所述硅碳复合材料的外侧,所述基体碳具有多孔结构,所述多孔结构的至少一部分孔内填充有硅。

4、本发明的硅碳复合材料具有由内至外贯穿的导电碳网络,为材料提供了高导电性;硅位于基体碳的孔结构中,有效限制了体积膨胀,以上因素使得本发明的硅碳复合材料具有高容量、低膨胀、高导电性和较好的快充性能。

5、以下作为本发明优选的技术方案,但不作为对本发明提供的技术方案的限制,通过以下优选的技术方案,可以更好的达到和实现本发明的技术目的和有益效果。

6、优选地,所述基体碳和所述包覆碳具有直接的物理接触,且二者的接触面积占所述包覆层内表面面积的5%~100%,例如5%、10%、15%、20%、25%、30%、35%、40%、45%、50%、55%、60%、65%、70%、75%、80%、85%、90%或100%等。

7、优选地,以所述硅碳复合材料的总质量为100%计,所述硅的质量含量为5%~80%,例如5%、10%、15%、20%、25%、30%、35%、40%、45%、50%、55%、60%、65%、70%、75%或80%等。

8、优选地,以所述硅碳复合材料的总质量为100%计,所述导电碳网络的质量含量为20%~95%,例如20%、25%、30%、35%、40%、45%、50%、55%、60%、65%、70%、75%、80%、85%、90%或95%等。

9、优选地,以所述硅碳复合材料的总质量为100%计,氧含量<20wt%,例如18wt%、15wt%、12wt%、10wt%、8wt%、6wt%、5wt%、4wt%、2wt%、1wt%、0.5wt%或0.1wt%等;碳化硅含量<20wt%,例如18wt%、15wt%、12wt%、10wt%、8wt%、6wt%、5wt%、4wt%、2wt%、1wt%、0.5wt%或0.1wt%等。本发明的硅碳复合材料中,氧和碳化硅的含量越低越好。

10、在一个实施方式中,氧以硅氧化物siox(0<x<2)的形式存在。

11、优选地,所述硅碳复合材料的粒径d50为1μm~20μm,例如1μm、2μm、3μm、7μm、8μm、10μm、12μm、14μm、16μm、18μm或20μm等。

12、第二方面,本发明提供一种如第一方面所述的硅碳复合材料的制备方法,所述制备方法包括以下步骤:

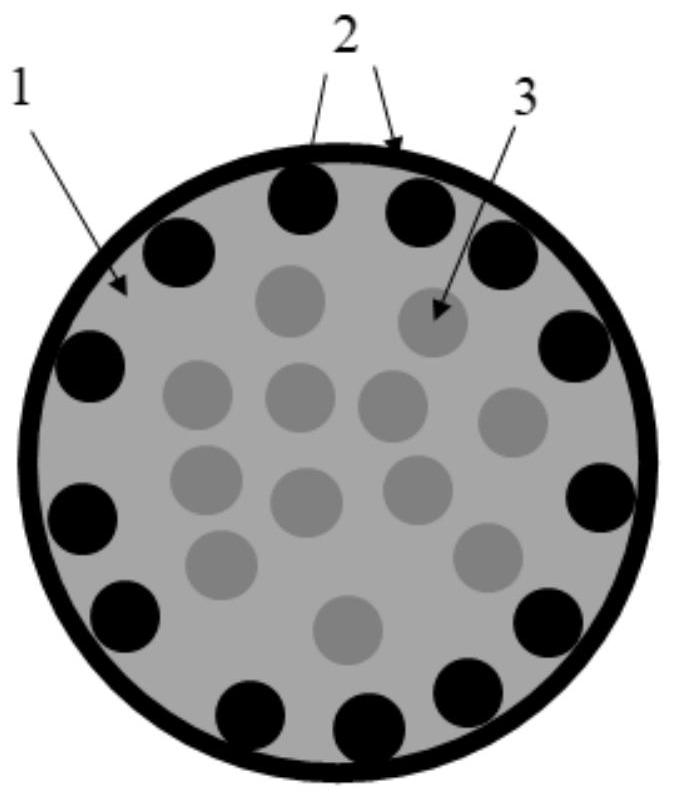

13、(1)以多孔碳颗粒作为基底,采用硅源和保护气的混合气,进行化学气相沉积,得到前驱体;

14、(2)对前驱体进行碳包覆形成包覆碳,得到硅碳复合材料;

15、其中,通过调整多孔碳颗粒的孔分布和/或混合气中的硅源的浓度,使得多孔碳颗粒和包覆碳连通形成导电碳网络,并在多孔碳颗粒的至少一部分孔内填充有硅。

16、本发明的方法能够精确调控界面,获得由内至外贯穿的导电碳网络,并对硅进行有效地限域,得到具有全新结构的硅碳复合材料,其具有较高的容量和较好的快充性能。

17、优选地,所述硅源包括甲硅烷、乙硅烷和三氯氢硅中的至少一种。

18、优选地,所述保护气包括氮气、氦气和氩气中的至少一种。

19、优选地,所述化学气相沉积的开始阶段,所述混合气中的硅源的浓度为20%~90%,例如20%、25%、30%、35%、40%、45%、50%、55%、60%、65%、70%、75%、80%、85%或90%等。

20、优选地,所述化学气相沉积的温度为400℃~700℃,例如400℃、450℃、500℃、550℃、600℃、650℃或700℃等。

21、作为本发明所述硅碳复合材料的制备方法的优选技术方案,步骤(1)按照方式一进行,所述方式一中,所述多孔碳颗粒具有均一的孔分布,化学气相沉积的后期降低混合气中的硅源的浓度,控制反应时间,使得化学气相沉积后,硅填充多孔碳颗粒的孔,并在多孔碳颗粒的表面形成不连续的硅包覆层,至少部分暴露多孔碳颗粒的表面。

22、按照方式一制备前驱体,经后续的碳包覆后,包覆碳与暴露的多孔碳颗粒的避免直接接触,构建由内至外贯穿的导电碳网络,得到的硅碳复合材料的结构示意图如图1所示,其中,1代表基体碳,2代表包覆碳,3代表硅。

23、本发明中,“均一的孔分布”指的是多孔碳颗粒中的孔的孔径相同或者接近,其中,接近指的是孔径上下波动在20%以内。

24、优选地,所述方式一种,所述多孔碳颗粒中的孔径在0.2nm~50nm范围内,孔径例如可以是0.2nm、0.5nm、1nm、1.5nm、2nm、5nm、8nm、10nm、15nm、20nm、25nm、30nm、35nm、40nm、45nm或50nm等。

25、优选地,所述方式一中,所述化学气相沉积后期占沉积总时间的20%~50%,例如20%、22%、25%、28%、30%、35%、40%、45%或50%等;所述硅源浓度降低至化学气相沉积的开始阶段的硅源的浓度的10%~50%,例如10%、12%、15%、20%、25%、30%、35%、40%、45%或50%等;所述反应时间为1h~20h,例如1h、2h、3h、4h、6h、8h、10h、12h、14h、16h、17h、18h或20h等。

26、作为本发明所述硅碳复合材料的制备方法的优选技术方案,步骤(1)按照方式二进行,所述方式二中,所述多孔碳颗粒具有多级孔分布,所述多孔碳颗粒中的孔的孔径沿远离内核的方向增大,化学气相沉积的全过程中混合气中的硅源的浓度恒定,控制反应时间,使得化学气相沉积后,硅填充多孔碳颗粒的孔,多孔碳颗粒的表面未被硅包覆。

27、按照方式二制备前驱体,经后续的碳包覆后,包覆碳与多孔碳颗粒的避免直接接触,构建由内至外贯穿的导电碳网络,得到的硅碳复合材料的结构示意图如图2所示,其中,1代表基体碳,2代表包覆碳,3代表硅。

28、优选地,所述方式二中,所述多孔碳颗粒中的孔沿着远离内核的方向依次为第一级孔和第二级孔,所述第一级孔的孔径在0.2nm~20nm范围内(粒径的具体值例如可以是0.2nm、0.5nm、1nm、1.5nm、2nm、3nm、4nm、5nm、6nm、7nm、8nm、9nm、10nm、11nm、12nm、13nm、14nm、15nm、16nm、17nm、18nm、19nm或20nm等),所述第二级孔的孔径在1nm~50nm范围内(粒径的具体值例如可以是1nm、1.5nm、2nm、3nm、4nm、5nm、6nm、7nm、8nm、9nm、10nm、11nm、12nm、13nm、14nm、15nm、16nm、17nm、18nm、19nm、20nm、22nm、24nm、26nm、28nm、30nm、32nm、35nm、37nm、40nm、43nm、45nm或50nm等),所述第二级孔中的孔径最小值大于所述第一级孔中的孔径最大值,所述化学气相沉积后期占沉积总时间的20%~50%,例如20%、25%、30%、35%、40%、45%或50%等;所述反应时间为1h~20h,例如1h、3h、5h、7h、9h、11h、13h、15h、17h、18h或20h等。

29、作为本发明所述硅碳复合材料的制备方法的优选技术方案,步骤(1)按照方式三进行,所述方式三中,所述多孔碳颗粒具有多级孔分布,所述多孔碳颗粒中的孔的孔径沿远离内核的方向增大,化学气相沉积的后期降低混合气中的硅源的浓度,控制反应时间,使得化学气相沉积后,硅主要填充靠近内核的孔而未填充靠近外表面的孔。

30、按照方式三制备前驱体,经后续的碳包覆后,包覆碳与暴露的多孔碳颗粒的避免直接接触,构建由内至外贯穿的导电碳网络,得到的硅碳复合材料的结构示意图如图3所示,其中,1代表基体碳,2代表包覆碳,3代表硅。

31、优选地,所述方式三中,所述多孔碳颗粒中的孔沿着远离内核的方向依次为第一级孔和第二级孔,所述第一级孔的孔径在0.2nm~20nm范围内(粒径的具体值例如可以是0.2nm、0.5nm、1nm、1.5nm、2nm、3nm、4nm、5nm、6nm、7nm、8nm、9nm、10nm、11nm、12nm、13nm、14nm、15nm、16nm、17nm、18nm、19nm或20nm等),所述第二级孔的孔径在1nm~50nm范围内(粒径的具体值例如可以是1nm、1.5nm、2nm、3nm、4nm、5nm、6nm、7nm、8nm、9nm、10nm、11nm、12nm、13nm、14nm、15nm、16nm、17nm、18nm、19nm、20nm、22nm、24nm、26nm、28nm、30nm、32nm、35nm、37nm、40nm、43nm、45nm或50nm等),所述第二级孔中的孔径最小值大于所述第一级孔中的孔径最大值,所述硅源浓度降低至化学气相沉积的开始阶段的硅源的浓度的10%~50%,例如10%、15%、20%、25%、30%、35%、40%、45%或50%等;所述化学气相沉积后期占沉积总时间的20%~50%,例如20%、25%、30%、35%、40%、45%或50%等;所述反应时间为1h~20h,例如1h、3h、5h、7h、9h、11h、13h、15h、17h、18h或20h等。

32、优选地,所述方式三中,未被硅填充的孔的体积占多孔碳总孔体积的10%~30%,例如10%、12%、15%、18%、20%、23%、26%、28%或30%等。此部分孔,在利用化学气相沉积进行碳包覆后,孔被碳填充,有利于提高材料的导电性。在此范围内,可以使得硅碳复合材料兼顾较高的容量和较好的快充性能。

33、优选地,所述碳包覆的方式为化学气相沉积,采用的碳源包括乙炔,化学气相沉积的温度为400℃~800℃,例如400℃、450℃、500℃、550℃、600℃、650℃、700℃、750℃或800℃等。

34、本发明中,步骤(1)制备前驱体采用的方法中,优选采用方式二和方式三,因为采用这两种方法制备得到的硅碳复合材料中的导电碳网络的贯通性更好。方式二对应得到的硅碳复合材料相比于方式三对应得到的硅碳复合材料的硅含量更高,因此容量更高;方式三对应得到的硅碳复合材料相比于方式二对应得到的硅碳复合材料的导电性更好,快充性能更好。

35、第三方面,本发明提供一种锂离子电池,所述锂离子电池包括第一方面所述的硅碳复合材料。

36、本发明所述的数值范围不仅包括上述列举的点值,还包括没有列举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

37、与已有技术相比,本发明具有如下有益效果:

38、本发明的硅碳复合材料具有由内至外贯穿的导电碳网络,为材料提供了高导电性;硅位于基体碳的孔结构中,有效限制了体积膨胀,以上因素使得本发明的硅碳复合材料具有高容量、低膨胀、高导电性和较好的快充性能。

- 还没有人留言评论。精彩留言会获得点赞!