用于二次电池的硅基负极材料及其制备方法、电极、二次电池与流程

本技术涉及电池领域,具体地,涉及一种用于二次电池的硅基负极材料及其制备方法、电极、二次电池。

背景技术:

1、近年来,随着移动终端与电动汽车日渐普及与更新换代,作为其主要动力来源的锂离子二次电池凭借其电压高、自放电率低、无记忆效应、重量轻、体积小等优点备受关注并被广泛应用于诸多领域。

2、目前,理论容量有限的石墨负极材料已近乎完全开发,硅基负极材料则凭借其显著的高容量优势成为研究热点,并逐步从实验室研发走向商业化应用。其中,相比于单质硅材料,硅基负极材料虽然理论容量相对较低,但其在膨胀率和循环稳定性等方面优势明显,因此更容易实现大规模应用。然而,虽然硅基负极材料在循环过程中的膨胀已明显低于单质硅材料,但其在长期循环过程中仍会发生明显的膨胀收缩而导致颗粒破裂并进一步消耗电解液,因此仍然需要提升硅氧化合物的循环保持率。而且,硅基负极材料的离子和电子电导率通常比较低,使其在首次充放电过程中的脱锂和嵌锂反应并不充分,从而造成二次电池在后续循环过程中库伦效率低、倍率性能差且循环保持率不佳等问题。此外,硅基负极材料在首次嵌锂时,表面往往由于与电解液发生较多副反应而生成较厚的sei膜,同时也会消耗锂生成硅酸锂和氧化锂等物质,且所消耗的锂在放电时无法再次脱出,这使得硅基负极材料普遍面临首次库伦效率较低的瓶颈,也限制了电池能量密度的进一步提升。

3、为了改善硅基负极材料的导电性、稳定sei以及缓解体积膨胀,普遍采用在其表面包覆碳膜层。碳膜层包覆虽可一定程度上缓解体积膨胀并提高导电性,但目前常规包覆的碳膜层通常具有厚度不均匀、与材料基底之间结合力较弱等问题,这使其在后续循环中,会进一步加剧sei生长不均匀并造成容量衰减,且无法持久应对充放电循环中体积反复膨胀收缩。此外,为提升材料的首次库伦效率,可采用预先将锂嵌入硅氧化合物材料中。然而,由于含锂化合物的存在,该类材料通常碱性较强且耐水性较差。因此,这类材料在应用于实际电池生产的水系匀浆过程时,容易发生浆料变性产气以及涂布质量较差和成品率较低等问题。

4、背景技术部分的内容仅仅是发明人所知晓的技术,并不当然代表本领域的现有技术。

技术实现思路

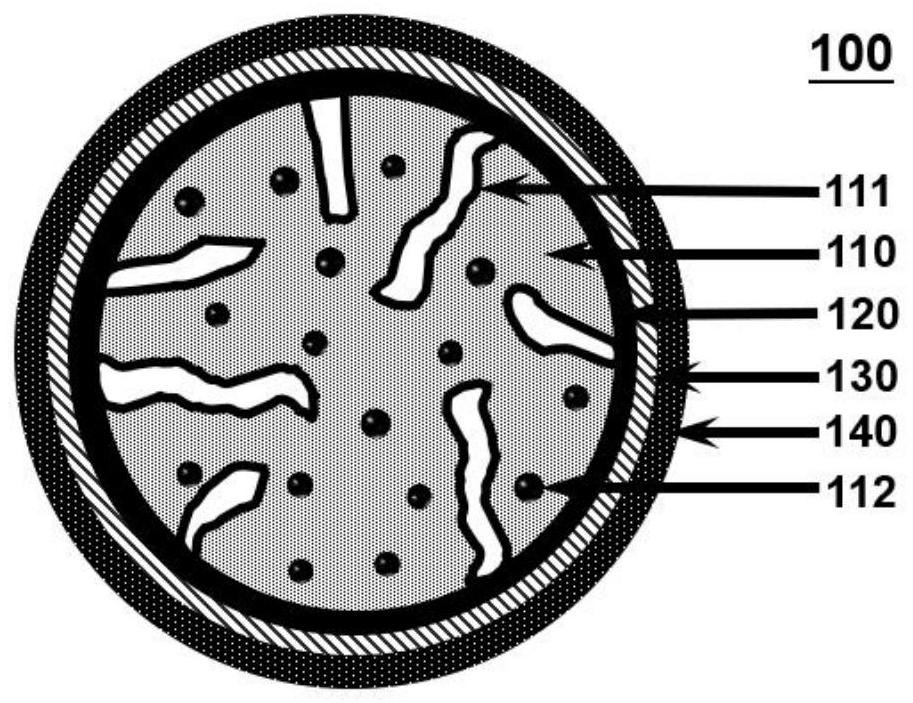

1、本技术的第一目的是提供一种用于二次电池的硅基负极材料,其包括:

2、内核颗粒,包括硅、氧、锂元素,其中所述内核颗粒中的硅元素和氧元素的原子比为1:(0.5~0.9);

3、第一碳膜层,包覆在所述内核颗粒上;

4、富硅含氧层,包覆在所述第一碳膜层上,其中所述富硅含氧层中硅元素和氧元素的原子比为1:(0.2~0.6);以及

5、第二碳膜层,包覆在所述富硅含氧层上;

6、其中,所述内核颗粒具有开孔,所述开孔的内表面和所述开孔的孔口至少部分被所述第一碳膜层、所述富硅含氧层和所述第二碳膜层中的至少一个覆盖;

7、其中,所述内核颗粒内分散有单质硅纳米颗粒,所述单质硅纳米颗粒不与所述第一碳膜层、所述富硅含氧层和所述第二碳膜层接触;

8、其中,所述第一碳膜层与第二碳膜层均为中低织构碳,第一碳膜层的取向角oa1和第二碳膜层的取向角oa2均为60°~135°,且oa1<oa2。

9、在本技术的一些实施例中,所述硅基负极材料的粉体孔隙率为50%~70%;所述硅基负极材料的粉体孔隙率为在振实条件下,所述硅基负极材料颗粒之间的空隙与所述硅基负极材料颗粒内部的孔隙之和占所述硅基负极材料振实体积的百分比。

10、在本技术的一些实施例中,所述硅基负极材料的振实密度为0.7~1.1g/cm3。

11、在本技术的一些实施例中,所述内核颗粒的粉体孔隙率为55%~75%;所述内核颗粒的粉体孔隙率为在振实条件下,所述内核颗粒之间的空隙与所述内核颗粒内部的孔隙之和占所述内核颗粒振实体积的百分比。

12、在本技术的一些实施例中,所述内核颗粒的振实密度为0.6~1.0g/cm3。

13、在本技术的一些实施例中,所述开孔的平均孔径为5~100纳米;所述开孔包括通孔,所述通孔贯穿所述内核颗粒。

14、在本技术的一些实施例中,所述锂元素占所述硅基负极材料重量的4%~10%。

15、在本技术的一些实施例中,所述硅基负极材料的中值粒径为7~14微米,粒度跨度值≤1.3。

16、在本技术的一些实施例中,所述内核颗粒的中值粒径为6~12微米,粒径跨度值≤1.2。

17、在本技术的一些实施例中,所述单质硅纳米颗粒的晶粒尺寸为2~10纳米。

18、在本技术的一些实施例中,所述第一碳膜层的厚度为0.005~2微米;所述第一碳膜层与所述内核颗粒的重量比为2%~6%。

19、在本技术的一些实施例中,所述富硅含氧层占所述硅基负极材料重量的0.5%~10%。

20、在本技术的一些实施例中,所述第二碳膜层的厚度为0.002~2微米;所述第二碳膜层占所述硅基负极材料重量的1%~5%。

21、本技术的第二目的是提供一种制备上述任一所述的硅基负极材料的方法,其包括:

22、对硅氧化合物颗粒进行高温歧化,然后进行刻蚀造开孔,获得带孔颗粒;

23、对所述带孔颗粒进行第一表面氧化,使得所述带孔颗粒的表面不含有单质硅纳米颗粒,获得氧化颗粒;

24、在所述氧化颗粒表面包覆第一碳膜层,获得第一包覆颗粒;

25、对所述第一包覆颗粒进行锂掺杂,获得锂掺杂颗粒;

26、在所述锂掺杂颗粒表面包覆富硅含氧层,获得第二包覆颗粒;以及

27、在所述第二包覆颗粒表面包覆第二碳膜层,获得所述硅基负极材料。

28、在本技术的一些实施例中,所述第一表面氧化的温度为200℃~500℃,时间为10~360min。

29、在本技术的一些实施例中,在所述锂掺杂颗粒表面包覆富硅含氧层,获得第二包覆颗粒包括:

30、在包括含硅前驱体和惰性气体的第一混合气体气氛下,在所述锂掺杂颗粒表面沉积硅纳米颗粒,获得沉积颗粒;以及

31、在包括含氧前驱体和惰性气体的第二混合气体气氛下,对所述沉积颗粒进行第二表面氧化,获得所述第二包覆颗粒;

32、其中,沉积所述硅纳米颗粒的温度为400℃~650℃,时间为5~180min;所述第二表面氧化的温度为150℃~450℃,时间为30~360min;

33、其中,所述第一混合气体中所述含氧前驱体的体积含量为1~20%,所述第二混合气体中所述含氧前驱体的体积含量为1~20%。

34、在本技术的一些实施例中,所述惰性气体选自氮气、氦气、氩气中的一种或多种,所述含硅前驱体选自甲硅烷、乙硅烷、丙硅烷、二甲基硅烷中的一种或多种,所述含氧前驱体选自氧气、臭氧、二氧化碳中的一种或多种。

35、本技术的第三目的是提供一种电极,其包括上述任一所述的硅基负极材料。

36、本技术的第四目的是提供一种二次电池,其包括上述电极。

37、本技术提供的用于二次电池的硅基负极材料膨胀率低、倍率性能优异、循环稳定性良好以及比容量较高。

38、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!