一种连接器的制作方法

本技术属于连接器,具体涉及一种连接器。

背景技术:

1、高压大电流连接器是应用于乘用电动汽车电源分配单元(pdu,power di stribut ionun it)中的重要电路元件,其对乘用电动汽车的电路性能具有重要影响。

2、目前通电流的连接器通常是通过连接端子(如功率端子和信号端子等)来连接外部线缆从而实现通电,连接器一般包括相互插接的插头和插座,将插头和插座分别通过螺丝固定安装于两个外部设备上时,一般两者的外形尺寸是前后对应的,即在四个角处均采用螺丝进行固定时,插头和插座上的固定螺丝是前后对应的,使两者之间的插接部分间距大,所需的插接空间需求也相应就会比较大,存在占用空间大的问题,两者间的相互插接部分也需设计得比较长才能实现插接,导致插头和插座的尺寸偏大,无法满足小型化的要求。

3、现有连接器中端子的固定一般采用卡爪止退,组成零件数量较多,成本较高,且连接器中的端子数量多,需要采用卡爪一一单独固定,耗时长,不满足现在快速组装的要求,此外,每一个插孔端子均需要与相应的导线进行连接,连接过程繁琐且复杂,一般需要先将端子与导线焊接后再一起组装到壳体中。

4、现有的连接器还无法实现单向防水,需要进行单边防水设计功能时,内部的端子一般采用o型圈密封,该密封结构会存在以下问题:一是端子的外形需要进行o型槽加工,加工成本高;二是端子使用的原材料需要的直径比较大,原材料成本高;三是配合的零部件的配合孔径(如壳体)需要进行严格的尺寸管控,零部件的生产成本较高;四是需要进行高等级的防水组装时,组装的速度慢,需先将o型圈装于端子上,再将端子插入壳体中,因o型圈的干涉量大,不方便端子的插入,组装的速度难以提高;五是零部件的组装过程中o型圈容易出现被端子的凹槽利边切割的情况,从而导致防护功能失效。

技术实现思路

1、本实用新型目的在于为克服现有的技术缺陷,提供一种连接器,通过改变插座外壳和插头外壳的外形,使插头和插座上分别用于固定其的螺丝相互避让开,形成避让错位设计,把中间的螺丝高度错位避空,相互连接后,占用空间极小。

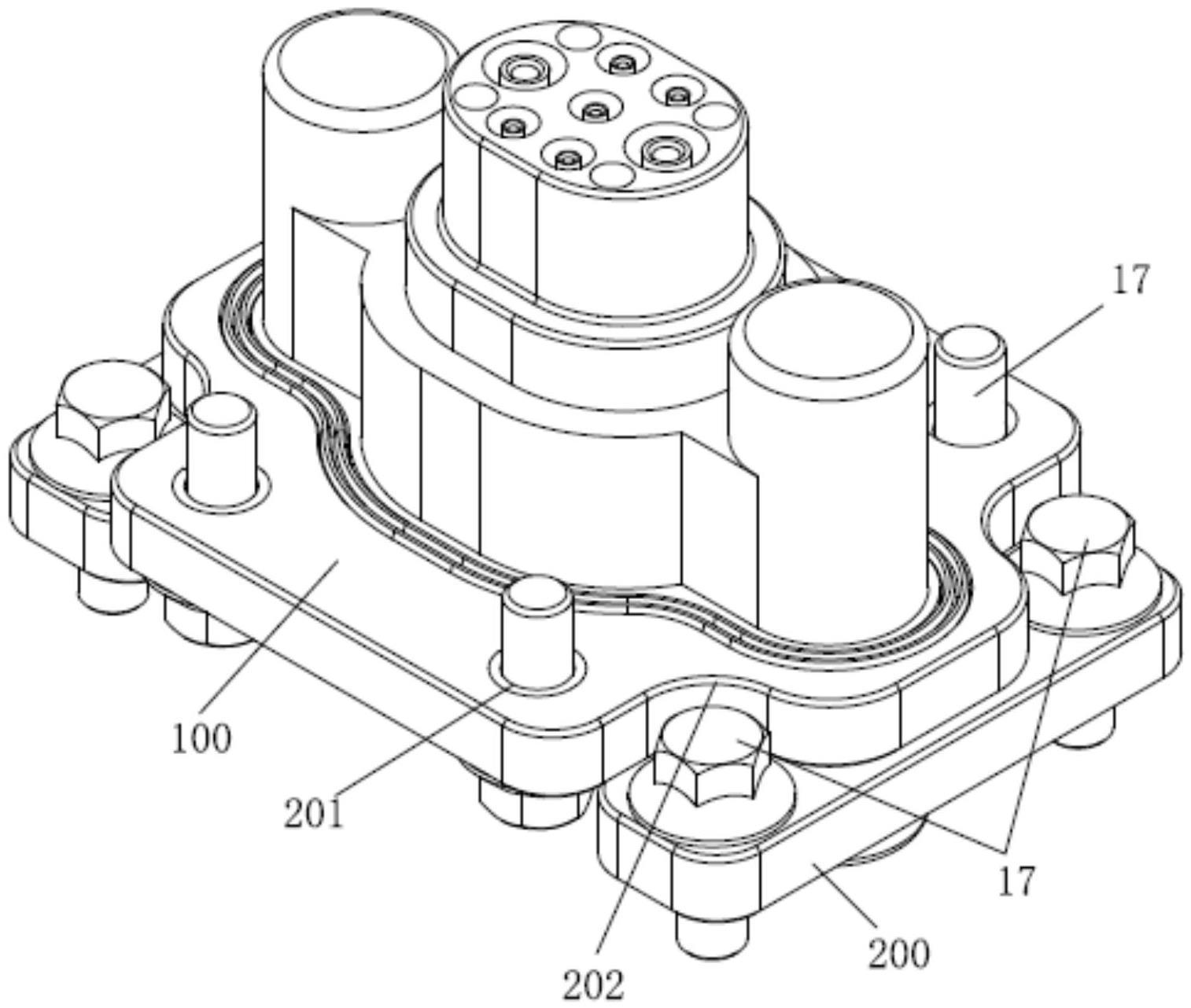

2、为了解决上述技术问题,本实用新型提供了一种连接器,包括相互插合的插头和插座,所述插头包括插头外壳以及若干插设于插头外壳上的插头端子,所述插座包括与插头外壳插接的插座外壳以及若干插设于插座外壳上并与插头端子一一对应插接的插座端子,所述插座外壳上设有若干供螺丝穿过的第一固定孔,所述插头外壳上设有若干供螺丝穿过的第二固定孔,且所述第一固定孔和第二固定孔错位设置,所述插头外壳的外周设有多个以一一对应显露出所述第一固定孔的第一避让缺口,所述插座外壳的外周设有多个以一一对应显露出所述第二固定孔的第二避让缺口。

3、进一步的,所述插座外壳的前端设有凸起的插接部,所述插接部内设有若干个插接柱,所述插接柱的中间设有插孔,所述插座端子的前端一一对应插设于所述插孔内,所述插座端子的外周还套设有第一弹性防水圈,所述第一弹性防水圈外周与所述插孔的壁面抵接,所述第一弹性防水圈的内外周均间隔设有多圈凸起的筋条,所述插座外壳的后端设有向内压紧所有所述插座端子的固定板,且所述插座端子的后端均向外延伸出所述固定板。

4、进一步的,所述插孔的前端孔口内侧径向凸起设有用于止挡所述插座端子的止挡环,所述插座端子的后端外周径向凸起设有位于所述第一弹性防水圈外侧的环台,所述环台的外侧端面与所述固定板的内侧端面抵接。

5、进一步的,所述插座外壳的后侧凹设有用于容置所述固定板的凹槽,所述固定板通过螺丝与所述插座外壳固定,所述固定板上在对应每一所述插座端子的位置处均设有通孔,所述插座外壳的后侧端面设有环绕所述凹槽设置的密封圈。

6、进一步的,所述的插座还包括用于与所述插座端子电连接的线路板,所述线路板设于所述固定板的外侧,且所述线路板上在对应每一所述插座端子的位置处均设有导通孔,所述插座端子的后端一一对应插接于所述导通孔中。

7、进一步的,所述插头外壳的前端设有与所述插接部插接的插接槽,所述插接槽内设有凸起的对接台,所述对接台上设有若干相互隔开并用于与所述插接柱一一对应插接的插接孔,所述插头外壳的后端在对应每一所述插接孔的位置处均设有容置槽,所述容置槽内设有第二弹性防水圈,所述第二弹性防水圈的内外周均间隔设有多圈凸起的筋条;所述插头外壳的后端可拆卸设有盖合于所述第二弹性防水圈外侧的插孔盖板,所述插头端子前后穿设于所述插孔盖板中,且所述插头端子的前端一一对应穿过所述弹性防水圈后延伸至所述插接孔内,以使所述插头端子的前端与所述插座端子插接,所述弹性防水圈的内外周分别与所述插孔端子的外周和容置槽的内壁抵接。

8、进一步的,所述插孔盖板上设有若干个与所述插接孔一一对应的过孔,所述插头端子一一对应插设与所述过孔中;所述过孔的内壁上设有朝所述插接孔方向延伸的弹性扣,所述插头端子的外周径向凸起设有与所述弹性扣卡合的第一凸台,所述插头端子的外周还径向凸起设有第二凸台,所述第二凸台的前端端面与所述容置槽的底面抵接,且所述弹性防水圈套装于所述第一凸台和第二凸台之间。

9、进一步的,所述过孔的内壁上径向凸起设有限位台,所述限位台的内径大于所述第一凸台和第二凸台的外径,所述插孔端子的后端外周还径向凸起设有第三凸台,所述第三凸台的前端端面与所述限位台的外侧端面抵接,所述弹性扣设于所述限位台的前端端面上。

10、进一步的,所述插头外壳的后侧端面设有环绕所述插接槽设置的第一防水圈,所述对接台的外周还套装有第二防水圈。

11、进一步的,所述插头外壳的前侧向后凹设有两个位于所述插接槽两侧的导向孔,所述导向孔的孔口处套装有导向套;所述插座外壳的前侧设有两个位于所述插接部两侧的导向杆,所述导向杆向前延伸的长度大于所述插接部凸起的高度,所述导向杆与所述导向孔一一对应插接。

12、进一步的,所述插座外壳的前端面向后凹设有两个位于所述插接部两侧的容置部,所述导向杆的后端插设于所述容置部内,且所述导向杆的外周径向凸起设有止挡台,所述容置部的前侧开口处设有容置所述止挡台的容纳槽。

13、本实用新型具有以下有益效果:

14、本实用新型中,通过改变插座外壳和插头外壳的外形,分别在外周形成有第二避让缺口和第一避让缺口,利用该第二避让缺口和第一避让缺口来容纳对方凸出的螺帽部分,使插头和插座上分别用于固定其的螺丝相互避让开,形成避让错位设计,把插头和插座中间的螺丝高度错位避空,使两者相互连接后,占用空间极小,且可将插头和插座设计得更小,满足小型化的所需。

15、其次,通过可拆卸设置的插孔盖板,在组装插头端子时,首先取下插孔盖板,再将弹性防水圈一一对应装入容置槽,而后再盖上插孔盖板后锁紧,以限定弹性防水圈,而后将插头端子一一对应穿过插孔盖板和弹性防水圈后插入至插接孔中,完成组装,通过先装弹性防水圈的方式,一是避免插孔端子难装入插孔外壳中的问题,实现快速组装的目的;二是不需要在插头外壳和插头端子上设置容纳并限制o型圈的凹槽,减少加工组装用的槽和可以使用更小的原材料来制造插头端子,方便插头外壳和插头端子的生产加工,降低了插头的加工成本和原材料成本,且可对插头外壳的制造精度要求降低和对其的容错率增大,从而降低了插头外壳的制造成本与管控。

16、此外,在组装插座端子时,首先将插座端子一一对应插入至插孔中,而后通过在插座壳体后侧设置的固定板同时向内压紧并固定住所有插座端子,来满足端子组装的止退问题,省去了现有中采用五金卡爪组装时的零件成本,且无需对插座端子一一对应组装固定,实现快速组装的目的。

17、还通过设置带凸筋的弹性防水圈来对插座端子和插头端子进行密封,首先凸筋结构一是可提高密封性,二是具有较好的变形能力,可方便后期端子的插入。

18、本实用新型附加的方面和优点将在下面的描述中部分给出,这些将从下面的描述中变得明显,或通过本实用新型的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!