叠片组件的制作方法

本技术属于电池生产设备,具体的为一种叠片组件。

背景技术:

1、公开号为cn113555595a的中国专利申请公开了一种热复合叠片设备及热复合叠片方法,具体的,其说明书中记载了一种叠片组件。具体的,该叠片组件包括料盒和吹气组件,料盒的上端设置开口,主输送机构驱动料带沿竖向从料盒的开口进入料盒,吹气组件设置在料盒的一侧,当料带的端部进入到料盒上端时,吹气组件向料盒的另一侧吹气,从而将料带的端部吹至与料盒的另一侧抵接,接着料带抵接着料盒向下继续运动,实现首片单元片的定位,接着吹气组件停止吹气,料带自由下落并实现以z型折叠,使单元片依次堆叠于料盒,当单元片堆叠至预设的数量后,将料带裁断即可,此时,装满单元片的料盒离开料带的下方,空的料盒再运动至料带的下方,从而保证叠片过程连续进行,减少等待时间,提高生产效率。

2、该叠片组件从理论上虽然能够满足料带的叠片要求,但是其叠片精度无法保证。叠片时仅仅依靠吹气组件吹动料带进行叠片,料带的落料位置以及折叠位置等均无法精确控制,电池制造时对叠片的位置精度要求较高,若叠片误差较大,则会导致生产得到的电池产品报废。若在叠片后采用其他辅助手段来提高叠片精度,必然导致层叠叠片后的材料之间产生相对运动,即会对层叠叠片后的材料表面性能造成影响,也会导致生产得到的电池产品质量下降。

技术实现思路

1、有鉴于此,本实用新型的目的在于提供一种叠片组件,能够实现连续折叠和连续叠片,且能够有效控制折叠和叠片的精度。

2、为达到上述目的,本实用新型提供如下技术方案:

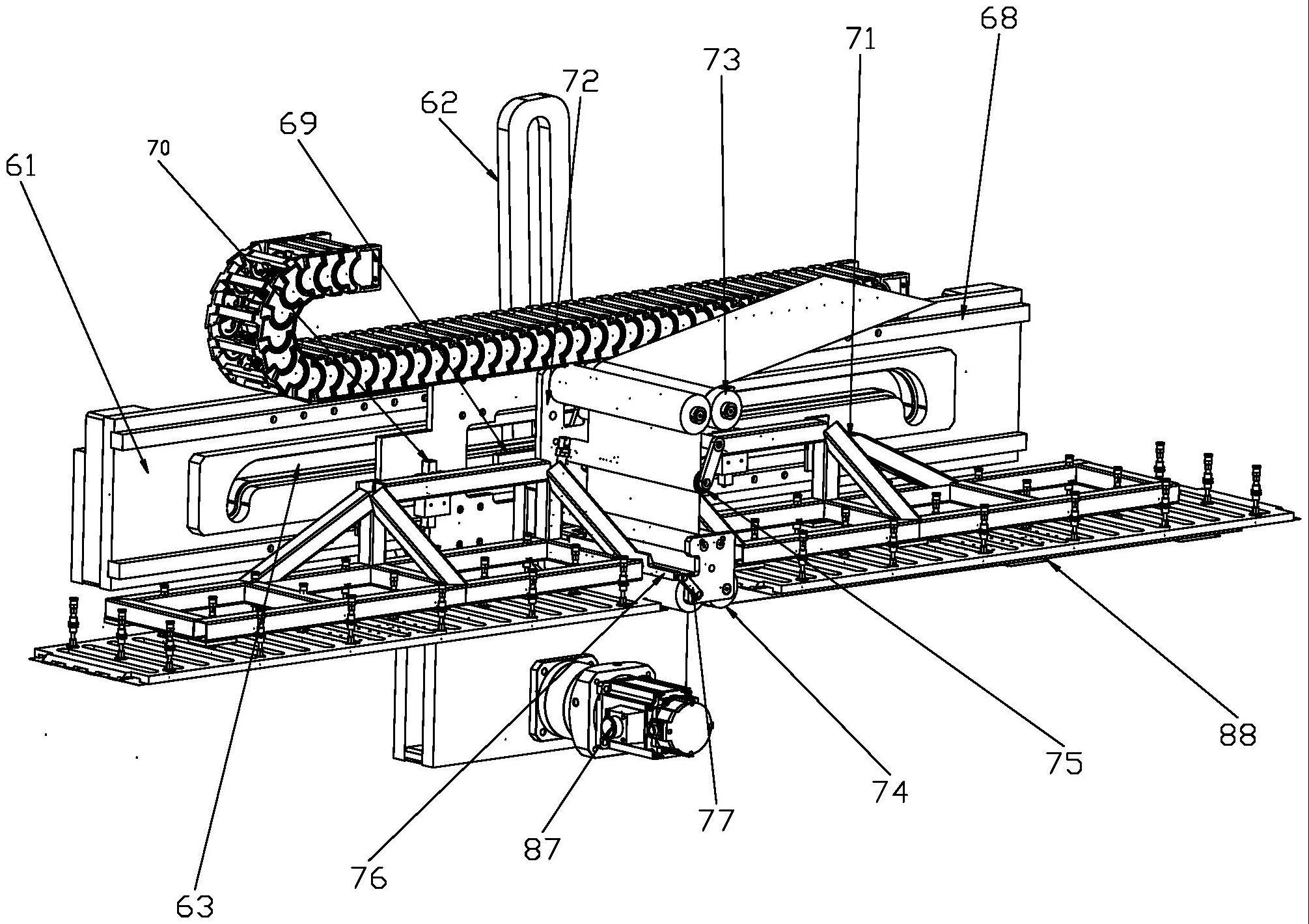

3、一种叠片组件,包括叠片台组件和叠片组件;

4、所述叠片组件包括固定导向板和转动摆臂;所述固定导向板上设有固定导向轨道,所述固定导向轨道包括平直导向段,所述平直导向段的两端分别设有向下倾斜的倾斜段;所述转动摆臂上设有摆动导向轨道,所述摆动导向轨道和所述固定导向轨道之间设有叠片移动件,所述叠片移动件分别与所述摆动导向轨道和所述固定导向轨道之间滑动配合;

5、所述固定导向板上设有与所述平直导向段平行的水平轨道,所述水平轨道上设有与其滑动配合的横向移动板;所述横向移动板上设有与所述水平轨道垂直的竖直轨道,所述竖直轨道上设有与其滑动配合的叠片安装架,所述叠片安装架与所述叠片移动件同步移动;所述叠片安装架上安装有带料输送机构和分别位于所述带料输送机构两侧的两个片料取片机构;

6、还包括用于驱动所述转动摆臂绕位于所述固定导向轨道下方的一固定轴转动的叠片驱动机构。

7、进一步,所述带料输送机构包括与所述叠片安装架固定连接的安装板,所述安装板上安装有用于导向带料的上辊组和下辊组,所述上辊组位于下辊组的上方。

8、进一步,所述上辊组和下辊组之间设有用于控制带料张力的张力辊机构。

9、进一步,所述下辊组的辊架上设有用于在带料被切断后吸住带料端部的吸盘组件。

10、进一步,所述吸盘组件包括吸盘,所述吸盘的两端分别与所述下辊组的辊架之间设有吸盘转臂,所述吸盘转臂的两端分别与所述吸盘和所述下辊组的辊架之间铰接连接。

11、进一步,还包括用于切断带料的带料切断机构;所述带料切断机构包括切第一支座和第二支座,所述第一支座上设有与所述水平轨道平行的第一切断轨道,所述第二支座与所述第一切断轨道滑动配合;所述第二支座上设有与所述水平轨道垂直并位于水平方向的第二切断轨道,所述第二切断轨道上设有与其滑动配合的第三支座,所述第三支座上设有竖直轨道,所述竖直轨道上设有与其滑动配合的切膜支架,所述切膜支架上设有切膜组件。

12、进一步,所述切膜组件采用电加热丝。

13、进一步,所述片料取料机构包括取料板,所述取料板固定安装在所述叠片安装架上,所述取料板的底面上阵列设有负压吸引孔。

14、进一步,所述叠片台组件包括叠片座,所述叠片座上设有第一放置工位,所述电芯承载平台放置在所述第一放置工位上。

15、进一步,所述叠片台组件包括电芯承载平台和压刀装置。

16、进一步,所述电芯承载平台包括承载平台本体和电芯转移组件;所述承载平台本体包括隔热板和热压板,所述热压板盖在所述隔热板上,所述热压板背向所述隔热板的一侧表面为用于承载电芯的电芯承载表面,且所述隔热板与热压板之间设有电加热装置;

17、所述电芯转移组件包括分别位于所述承载平台本体两侧的绕带辊,两个所述绕带辊之间设有覆盖在所述电芯承载表面上的传动带。

18、进一步,所述叠片座上设有压刀装置,所述压刀装置包括两个压刀组件,两个所述压刀组件分别位于叠片座的两端;所述压刀组件包括两个双压刀联动机构,所述双压刀联动机构包括两个压刀机构,两个所述压刀机构分别对称设置在叠片座同一端的两侧;

19、所述压刀机构包括压刀、压刀移动机构和压刀驱动机构;

20、所述压刀移动机构包括支撑板、内侧板、外侧板和动轴,所述内侧板位于所述支撑板与所述外侧板之间;所述支撑板上设有第一轨道,所述内侧板与所述第一轨道滑动配合,所述内侧板上设有第二轨道,所述外侧板与所述第二轨道滑动配合;所述第一轨道和第二轨道之间相互垂直,所述压刀安装在所述外侧板上;

21、所述支撑板上设有用于约束所述压刀移动轨迹的压刀轨道;所述压刀轨道包括相互平行的进刀平直段和退刀平直段,所述进刀平直段位于所述退刀平直段的上方,所述进刀平直段与所述退刀平直段的两端之间分别设有下压倾斜段和上提倾斜段;

22、所述动轴的内端与所述压刀轨道滑动配合;所述内侧板上设有用于所述动轴穿过的镂空孔,所述外侧板与所述动轴转动配合;

23、所述外侧板与所述内侧板之间设有双铰连杆,所述双铰连杆分别与所述外侧板和内侧板铰接连接;所述第一轨道与所述进刀平直段平行,所述压刀驱动机构用于驱动所述内侧板沿着所述第一轨道移动;

24、属于同一个所述双压刀联动机构的两个压刀机构的所述内侧板沿着对应的所述第一轨道朝向相反的方向同步移动,以驱动该两个压刀机构的所述压刀同步做进刀或退刀运动;位于叠片座同一端同一侧的两个压刀机构的所述内侧板沿着对应的所述第一轨道朝向相反的方向同步移动,以驱动该两个压刀机构的所述压刀分别做进刀和退刀运动。

25、进一步,所述压刀移动机构还包括定轴,所述定轴安装在所述支撑板上,所述定轴上设有与其转动配合的导向板,所述导向板上设有用于辅助所述动轴转向的约束轨道,所述动轴的外端与所述约束轨道滑动配合。

26、进一步,所述约束轨道包括第一约束段和第二约束段,所述第一约束段和第二约束段之间设有换向过渡段,且当所述动轴的内端位于所述退刀平直段与下压倾斜段之间以及所述动轴的内端位于所述进刀平直段与上提倾斜段之间时,所述动轴的外端位于所述换向过渡段内。

27、进一步,所述下压倾斜段的下端位于其上端朝向进刀方向的一侧,所述上提倾斜段的下端位于其上端朝向进刀方向的一侧。

28、进一步,所述压刀驱动机构包括与所述第一轨道平行的螺纹丝杆和与所述螺纹丝杆配合的驱动螺母,所述驱动螺母与所述内侧板之间固定连接;当属于同一个双压刀联动机构的两个所述压刀机构的螺纹丝杆的螺纹旋向相同时,该两个压刀机构的所述螺纹丝杆的旋转方向相反;或,当属于同一个双压刀联动机构的两个所述压刀机构的螺纹丝杆的螺纹旋向相反时,该两个压刀机构的所述螺纹丝杆的旋转方向相同。

29、进一步,属于同一个双压刀联动机构的两个所述压刀机构的螺纹丝杆设为一体并构成双联螺杆,所述双联螺杆上设有两个螺纹段,两个所述螺纹段的螺纹旋向相反,两个所述压刀机构的所述驱动螺母分别与两段螺纹段配合。

30、进一步,所述压刀驱动机构还包括压刀动力机构,所述压刀动力机构包括压刀动力电机,所述压刀动力电机驱动两根分别属于两个所述双压刀联动机构的所述双联螺杆同步转动;当与位于叠片座同一端同一侧的两个所述压刀机构对应设置的螺纹段的螺旋方向相反时,所述压刀动力电机驱动两根所述双联螺杆转动的方向相同;当与位于叠片座同一端同一侧的两个所述压刀机构对应设置的螺纹段的螺旋方向相同时,所述压刀动力电机驱动两根所述双联螺杆转动的方向相反。

31、进一步,所述压刀组件还包括压刀安装架,所述支撑板固定安装在所述压刀安装架上;所述压刀安装架与设置在叠片座两端的竖直轨道滑动配合,且所述压刀安装座与叠片座之间设有用于驱动所述压刀安装架沿着所述竖直轨道移动的电磁铁组件。

32、本实用新型的有益效果在于:

33、本实用新型的叠片组件,通过固定导向板上设置水平轨道并到横向移动板安装在水平轨道上,同时在横向移动板上设置竖直轨道。将叠片安装架安装在竖直轨道上,如此,叠片安装架可相对于固定导向板做平面运动;通过在固定导向板上设置固定导向轨道和在转动摆臂上设置摆动导向轨道,在固定导向轨道和摆动导向轨道之间设置叠片移动件进行约束,如此叠片安装架设置为与叠片移动件之间同步移动,即可使叠片安装架的移动受到固定导向轨道和摆动导向轨道的约束,即叠片安装架相对于固定导向板沿着固定导向轨道移动;利用叠片驱动机构驱动转动摆臂往复摆动,可使叠片移动件在固定导向轨道内往复移动,在叠片安装架往复运动的过程中,利用带料输送机构输送带料并实现带料折叠,利用片料取片机构将片料叠在折叠的相邻两层带料之间,如此,即可实现连续折叠和连续叠片,且能够有效控制折叠和叠片的精度。

34、通过在叠片座上设置压刀装置,通过在叠片座的两端分别设置压刀组件,利用两个压刀组件可分别压住已经叠片的电芯的两端;通过将压刀组件设为两个双压刀联动机构,使属于同一个双压刀联动机构的两个压刀机构同步做进刀或退刀运动,使分别属于两个双压刀联动机构的压刀机构分别做进刀和退刀运动,如此,两个双压刀联动机构可交替压在电芯上,以满足电芯叠片时压刀切换的要求;其中,压刀机构的原理如下:当驱动内侧板沿着第一轨道移动时,在内侧板和外侧板之间设有的双铰连杆的作用下,外侧板相对于内侧板沿着第二轨道移动,同时外侧板的移动还受到动轴的约束,动轴的移动受到压刀轨道的约束;如此,即可使外侧板相对于支撑板做沿着压刀轨道的运动;通过在压刀轨道上设置进刀平直段、退刀平直段、下压倾斜段和上提倾斜段,动轴沿着压刀轨道做回转运动;当动轴位于进刀平直段,安装在外侧板上的压刀朝向叠片座移动(即进刀运动);当动轴位于下压倾斜段时,压刀朝向叠片座向下移动(即下压运动);当动轴位于退刀平直段时,压刀朝远离叠片座的方向移动(即退刀运动);当动轴位于上提倾斜段时,压刀向上移动(即提刀运动);如此,仅需要一个动力源驱动内侧板沿着第二轨道移动,即可驱动压刀实现进刀、下压、退刀和上提等动作过程,能够有效简化结构并提高设备可靠性。

- 还没有人留言评论。精彩留言会获得点赞!