极片制备装置的制作方法

本技术涉及电池设备,具体涉及一种极片制备装置。

背景技术:

1、极片加工工艺按照是否使用溶剂可以分为湿法工艺以及干法工艺。传统湿法工艺制备极片的过程中需要对电池浆料中的大量溶剂加热烘干,因此具有巨大的电力能耗及时间消耗。干法工艺理论上不需要添加溶剂,通过将预混粉料辊压成膜即可,省去了溶剂烘干所需的电能消耗及时间消耗,理论上可降低生产成本。

2、然而,现有技术中的干法技术中为了保证辊压成膜后的均匀性,往往需要设置多个压辊,使得沿多个压辊的排列方向上的长度过长,存在占地面积较大、设备使用不便的情况。

技术实现思路

1、有鉴于此,本实用新型提供了一种极片制备装置,以解决现有技术中的方法极片制备装置占地面积大的问题。

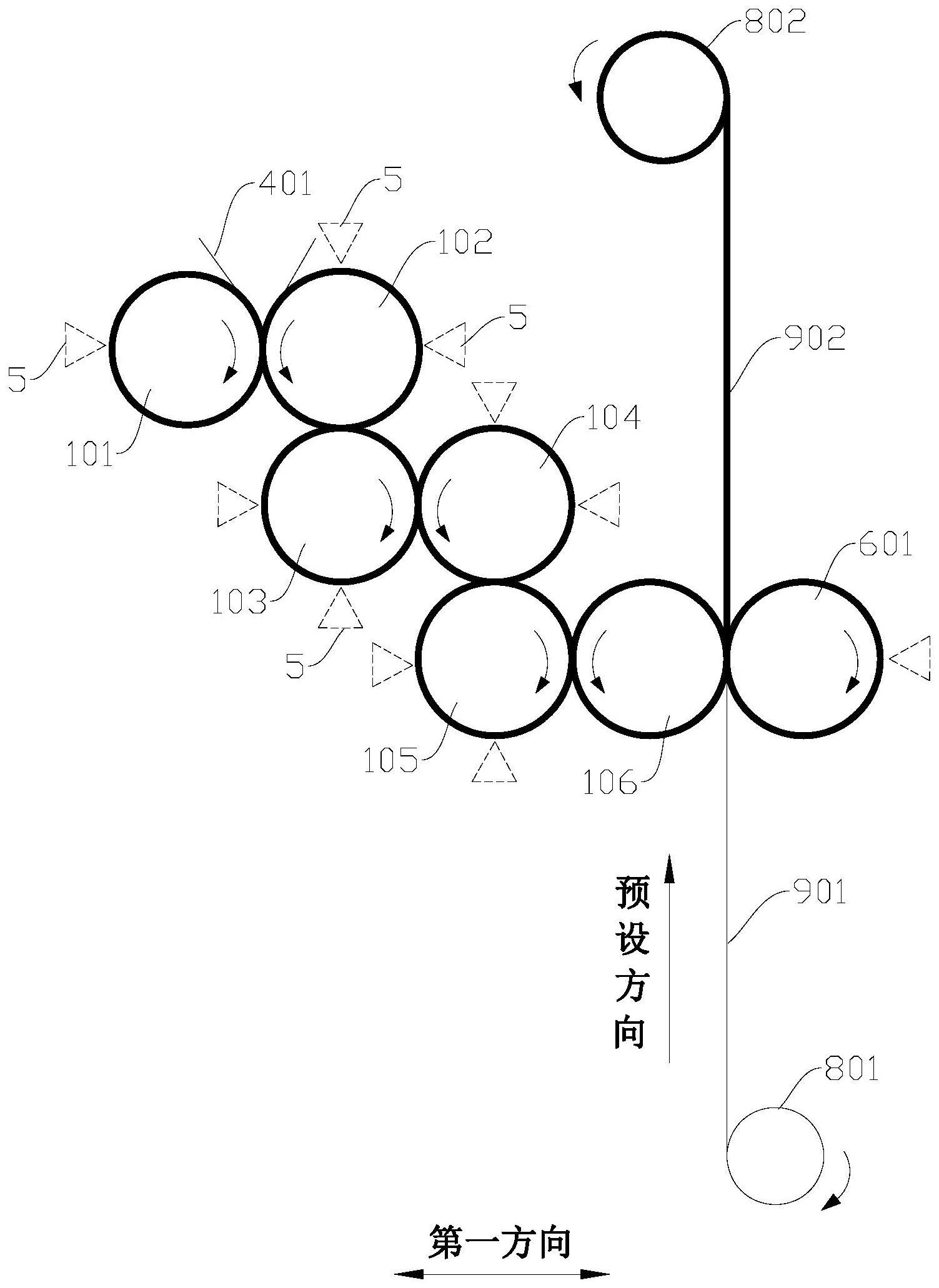

2、本实用新型提供了一种极片制备装置,包括:牵引组件,适于牵引极片基体沿预设方向移动;第一压辊组件,包括依次相切设置的若干压辊,若干所述压辊的轴心的连线呈折线型,所述第一压辊组件适于将添加到所述压辊上的粉料辊压成第一薄膜并将所述第一薄膜传送至所述极片基体的第一侧;第二压辊组件,与所述第一压辊组件相对设置,所述第二压辊组件与所述第一压辊组件之间适于压持所述极片基体,所述第二压辊组件与所述第一压辊组件相互挤压,以使所述第一薄膜贴合在所述极片基体的第一侧。

3、有益效果:通过设置第一压辊组件将粉料辊压成第一薄膜,通过设置多个压辊实现多次辊压来提高第一薄膜的均匀性,并通过第一压辊组件和第二压辊组件挤压第一薄膜与极片基体,实现将第一薄膜贴合在极片基体上,从而形成极片,制备过程中减少了传统的制备自支撑膜的步骤,直接生产出极片,简化了工艺步骤,降低了生产难度,提升了生产效率;并且,通过设置第一压辊组件中的若干压辊的轴心的连线呈折线型,可以缩短第一压辊组件沿垂直于极片基体所在平面的排列长度,从而减小占地空间,降低了装置的制备难度及成本,降低了场地限制;同时,通过设置牵引组件牵引极片基体沿预设方向移动,实现了连续性向极片基体的第一侧转移第一薄膜,可以极大地提高极片的生产效率,由经过多个压辊依次辊压粉料而形成的第一薄膜的连续性较好,可以避免出现第一薄膜的内部不均匀、表面有孔洞的现象,从而提高极片质量,有利于实现规模化应用和推广。

4、在一种可选的实施方式中,所述第一压辊组件沿所述预设方向设置有m排压辊,每排压辊包括沿第一方向设置的至少两个所述压辊,第m排压辊的第一个所述压辊与第m-1排压辊的最后一个所述压辊相切,且第m排压辊的第一个所述压辊的轴心与第m-1排压辊的最后一个所述压辊的轴心的连线与所述预设方向相平行,其中,第一方向与所述预设方向相垂直,m为正整数,m≥2。

5、有益效果:通过将第一压辊组件设置为m排,每排压辊的排列方向与预设方向垂直,且相邻两排压辊在第一方向上部分重合,实现第一压辊组件中的若干压辊的轴心的连线呈折线型设置,并且通过设置某一排压辊中的第一个压辊与前一排压辊中的最后一个压辊的轴心连线与预设方向相平行,实现第一压辊组件中的若干压辊的轴心连线呈各个线段相互垂直的折线型,便于压辊的布置和受力,有利于减小第一压辊组件沿第一方向的长度,提高空间利用率。

6、在一种可选的实施方式中,所述极片制备装置还包括:若干组加压组件,每组所述加压组件包括两个加压部,两个所述加压部沿所述第一方向设置在同一排所述压辊的两侧,和/或,两个所述加压部沿所述预设方向设置在同一列所述压辊的两侧,以调节相邻的所述压辊之间的间隙及压力。

7、有益效果:两个加压部沿第一方向设置在同一排压辊的两侧,以调节同一排压辊中相邻的压辊之间的间隙及压力,使得每一排的压辊之间的压力可控;两个加压部沿预设方向设置在同一列压辊的两侧,以调节同一列压辊中相邻的压辊之间的间隙及压力,使得每一列的压辊之间的压力可控,提高调节的灵活性。

8、在一种可选的实施方式中,所述第一薄膜沿所述第一压辊组件的若干所述压辊的表面依次传递,在沿所述第一薄膜的传递方向上,相邻两个所述压辊之间的间隙依次减小。

9、有益效果:通过设置沿第一薄膜的传递方向的相邻两个压辊之间的间隙依次减小,使得第一薄膜厚度逐级减薄到目标值,第一薄膜厚度逐渐减小的变化方式可以保证第一薄膜在成型过程中受到的压辊的挤压力逐渐增大,避免两个间隙之间的差值太大,从而避免第一薄膜厚度变化过大、第一薄膜受到的压力突变而导致第一薄膜破裂损坏,从而提高第一薄膜的质量,保证后续生产中极片及电池的质量。

10、在一种可选的实施方式中,所述第一压辊组件还包括:第一导向部,所述第一导向部设置在所述第一压辊组件中远离所述极片基体的两个所述压辊之间所形成的缝隙的上方,以向所述粉料提供导向。

11、有益效果:通过在两个压辊之间所形成的缝隙的上方设置第一导向部,粉料通过第一导向部的导向和限位作用,沿第一导向部添加至两个压辊之间,防止粉料散落,节约材料成本,还可以保持环境整洁。

12、在一种可选的实施方式中,所述牵引组件包括第一滚筒和第二滚筒,所述第二滚筒沿所述预设方向设置在所述第一滚筒的下游,所述第一滚筒适于放出所述极片基体,所述第二滚筒适于收卷所述极片基体。

13、有益效果:通过第二滚筒和第一滚筒的配合,实现牵引极片基体由第一滚筒朝向第二滚筒移动,并且由于滚筒可对极片基体进行卷绕,因此节约空间,便于操作。

14、在一种可选的实施方式中,所述第二压辊组件为第一挤压辊,所述第一挤压辊与所述第一压辊组件中靠近所述极片基体的一个压辊相互挤压。

15、有益效果:靠近极片基体的一个压辊的表面附着有第一薄膜,极片基体位于该压辊与第一挤压辊之间,通过辊压,即可实现将第一薄膜转移到极片基体上,从而得到极片,将第二压辊组件设置为一个挤压辊的结构形式较为简单,设置方便且成本较低。

16、在一种可选的实施方式中,所述第一压辊组件适于向所述极片基体的第一表面贴合所述第一薄膜,所述极片制备装置还包括:相对设置的第三压辊组件及第二挤压辊,所述第三压辊组件及第二挤压辊设置在所述第一压辊组件的下游,所述第三压辊组件与第二挤压辊之间适于压持所述极片基体,所述第三压辊组件设置在所述极片基体的第二侧,所述第三压辊组件适于将粉料辊压成第二薄膜并将所述第二薄膜传送至所述极片基体的第二表面,所述第三压辊组件与所述第二挤压辊相互挤压,以使所述第二薄膜贴合在所述极片基体的第二表面。

17、有益效果:通过在第一压辊组件的下游设置第三压辊组件和第二挤压辊,以向极片基体上未贴合有第一薄膜的表面贴合由粉料辊压而成的第二薄膜,得到两面均贴合有电极材料层的极片,即通过第一压辊组件和第一挤压辊配合、第三压辊组件与第二挤压辊配合的同时工作,实现在一条生产线上完成双面极片的加工,与只有第一压辊组件和第一挤压辊配合的结构相比,无需再调转更换极卷,操作方便,提高了生产效率。

18、在一种可选的实施方式中,所述第二压辊组件包括依次相切设置的若干压辊,所述第二压辊组件适于将添加到所述压辊上的粉料辊压成第二薄膜并将所述第二薄膜传送至所述极片基体的第二侧,所述第二压辊组件与所述第一压辊组件相互挤压,以使所述第二薄膜贴合在所述极片基体的第二侧。

19、有益效果:第一压辊组件与第二压辊组件分别设置在极片基体的相对两侧,并且第一压辊组件与第二压辊组件相互挤压,第一压辊组件适于向极片基体的第一表面传送并贴合第一薄膜,第二压辊组件适于向极片基体的第二表面传送并贴合第二薄膜,从而构成可以实现粉料在极片基体的双面进行转移的装置,可以同时实现向极片基体的两个侧面附着电极材料层,从而一次性得到双面极片,可以有效缩短生产制造周期,提高生产效率,降低成本,并且进一步降低整体装置的占用空间。

20、在一种可选的实施方式中,所述第二压辊组件与所述第一压辊组件关于所述极片基体对称设置。

21、有益效果:对称式的结构便于布置,操作方便,且极片基体的两侧受力均匀,有利于提高极片质量。

- 还没有人留言评论。精彩留言会获得点赞!