电池单体、电池及用电设备的制作方法

本技术涉及电池,具体涉及一种电池单体、电池及用电设备。

背景技术:

1、电池广泛用于电子设备,例如电瓶车、电动汽车、电动飞机和电动轮船等等。

2、如何提高电池使用时的可靠性,是电池技术中一个亟待解决的问题。

技术实现思路

1、鉴于上述问题,本技术提供一种电池单体、电池及用电设备,能够提高电池使用时的可靠性。

2、第一方面,本技术提供了一种电池单体,电池单体包括外壳、电极组件、检测单元、转接组件和第一导线,外壳包括第一壁。电极组件设置于外壳的内部。检测单元设置于外壳的内部用于检测电极组件的信息。转接组件设置于第一壁,转接组件包括第一接口和第二接口,第二接口用于与设置在电池单体外部的第二导线连接。第一导线设置于外壳的内部,第一导线的一端与检测单元连接,另一端与第一接口连接。

3、本技术实施例的技术方案中,外壳包括第一壁。电极组件设置于外壳的内部。检测单元设置于外壳的内部用于检测电极组件的信息。转接组件设置于第一壁,转接组件包括第一接口和第二接口,第二接口用于与设置在电池单体外部的第二导线连接。第一导线设置于外壳的内部,第一导线的一端与检测单元连接,另一端与第一接口连接。转接组件为电池单体内部的检测单元和电池单体外部的电池管理系统提供了物理通路,可使电池单体内部的检测单元得到的检测信号依次由第一导线、第一接口、第二接口和第二导线及时地传输至电池管理系统。以使电池形成早预警、早隔离、早处置的风险管控机制,提高了电池使用时的可靠性。

4、在一些实施例中,第一壁上设置有通孔,转接组件穿设于通孔。转接组件穿设于通孔,一方面,通孔可作为转接组件的装配基准,提高转接组件的装配效率,另一方面,转接组件同时封闭了通孔,一定程度上提高了电池单体的密封性。

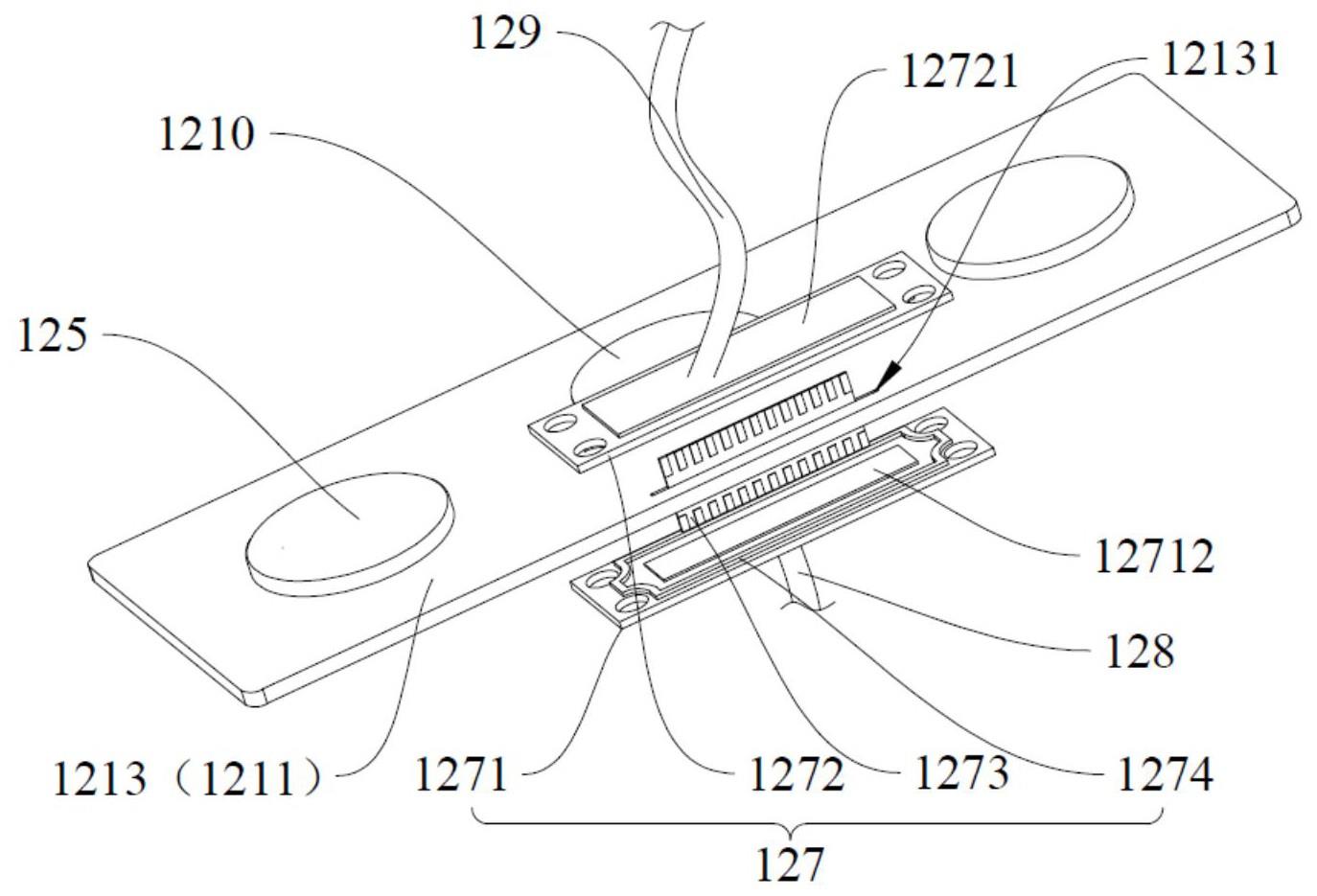

5、在一些实施例中,转接组件包括第一转接板和第二转接板,第一转接板的至少一部分位于第一壁的内侧,第二转接板的至少一部分位于第一壁的外侧,第一接口设置于第一转接板,第二接口设置于第二转接板,第一转接板和第二转接板电连接。可先完成第一导线与第一转接板的电连接,以及第二导线与第二转接板的电连接,再完成第一转接板和第二转接板的电连接,即可实现第一导线和第二导线的电连接。减少需要在电池单体内部较窄的空间内完成的装配动作,降低电池单体的装配难度。

6、在一些实施例中,第一接口设置于第一转接板背离第一壁的一侧,第二接口设置于第二转接板背离第一壁的一侧。这样的设计,使第一导线与第一接口连接时,以及第二导线与第二接口连接时均具有较大的装配空间,降低了电池单体的装配难度。

7、在一些实施例中,转接组件还包括对接线,对接线穿设于通孔,第一转接板面向第一壁的一侧设置有第三接口,第二转接板面向第一壁的一侧设置有第四接口,对接线的一端与第三接口连接,对接线的另一端与第四接口连接。第一转接板和第二转接板之间通过对接线电连接,降低了电磁环境对传输信号干扰的风险,提高了传输信号的强度。

8、在一些实施例中,转接组件还包括第一密封件,第一密封件设置于第一转接板和第一壁之间,第一密封件包围通孔设置;和/或,转接组件还包括第二密封件,第二密封件设置于第二转接板和第一壁之间,第二密封件包围通孔设置。第一密封件和第二密封件提高了转接组件与第一壁配合时的密封性,降低了异物由通孔进入电池单体内部,导致电池单体出现短路等异常情况的风险,提高了电池单体使用时的可靠性。

9、在一些实施例中,第一壁和第一转接板中的一者上设置有第一定位孔,另一者上设置有与第一定位孔配合的第一定位凸起;和/或,第一壁和第二转接板中的一者上设置有第二定位孔,另一者上设置有与第二定位孔配合的第二定位凸起。第一定位孔和第一定位凸起的配合,和/或,第二定位孔和第二定位凸起的配合,降低了第一转接板和第二转接板与第一壁装配时的装配难度。

10、在一些实施例中,第一定位孔设置于第一转接板,第一定位凸起设置于第一壁,第一定位凸起与第一转接板焊接。可从第一转接板背离第一壁一侧实施焊接操作,操作空间较大,装配难度较低。

11、在一些实施例中,第二定位孔设置于第二转接板,第二定位凸起设置于第一壁,第二定位凸起与第二转接板焊接。可从第二转接板背离第一壁一侧实施焊接操作,操作空间较大,装配难度较低。

12、在一些实施例中,第一转接板的最大厚度为t,满足:t≤5mm。一些实施例中,第一壁与电极组件之间的最小距离一般5mm,将第一转接板的最大厚度设置在合理范围内,以使第一转接板符合实际工况,减少额外成本。

13、在一些实施例中,第一转接板和第二转接板结构相同。这样的设计,节省了设计、加工和装配成本。

14、在一些实施例中,电池单体还包括电极端子,电极端子设置于第一壁,转接组件凸出于第一壁的外表面的高度不超过电极端子凸出于第一壁的外表面的高度。这样的设计,降低了转接组件凸出于第一壁的外表面的高度过高,导致电极端子与电池的汇流部件装配的难度增加的风险。

15、在一些实施例中,电池单体还包括泄压机构,泄压机构设置于第一壁。沿第一壁的厚度方向,转接组件的投影与泄压机构的投影不重叠。这样的设计,降低了在电池单体热失控时,转接组件干扰泄压机构正常泄压的风险。

16、在一些实施例中,外壳包括壳体和端盖,壳体具有开口,端盖封闭开口,第一壁为端盖。较转接逐渐设置于外壳的侧壁的方案而言,能够降低电解液浸泡转接组件使转接组件的第一接口和第二接口损坏的风险。

17、在一些实施例中,电池单体还包括保护膜,保护膜用于包裹电极组件,检测单元通过喷涂、丝网印刷或3d打印的方式成型于保护膜上。这样的设计,使保护膜生产的同时即可完成检测单元的装配,提高了装配效率。

18、在一些实施例中,检测单元包括电路和绝缘层,电路位于绝缘层和保护膜之间。这样的设计,使保护膜为检测单元的一部分,减少了检测单元和保护膜共同占用电池单体内部的空间,提高了电池单体内部的群裕度。

19、在一些实施例中,电路通过喷涂、丝网印刷或3d打印的方式成型于保护膜上,绝缘层通过喷涂、丝网印刷或3d打印的方式成型于保护膜上。检测单元采用上述成型方式,使保护膜加工完成后,电路不会凸出于保护膜,降低了由于电路凸出于保护膜,导致电极组件单点过压的风险。

20、在一些实施例中,检测单元位于电极组件和外壳的内表面之间且与外壳连接。检测单元以外壳为装配基体,装配成本较低。

21、在一些实施例中,检测单元设置有多个,第一导线为排线。排线体积小、重量轻,占用的电池单体的内部空间较小。

22、第二方面,本技术提供了一种电池,其包括电池管理系统和上述实施例中的电池单体。其中,转接组件的第二接口通过第二导线与电池管理系统连接。

23、第三方面,本技术提供了一种用电设备,用电设备包括上述实施例中的电池单体,电池单体用于提供电能;和/或,用电设备包括上述实施例中的电池,电池用于提供电能。

24、上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

- 还没有人留言评论。精彩留言会获得点赞!