一种分区电池壳及其电池的制作方法

本技术涉及电池壳,具体涉及一种分区电池壳及其电池。

背景技术:

1、随着新能源汽车、储能产业的迅速发展,市场对锂离子电池的需求和使用量快速增长。因新能源汽车与储能应用场景对电池系统高能量高功率输出的要求,通常通过串并联多个锂离子电池实现大能量大功率的电池模组或电池系统来满足场景使用需求。但是由于新能源汽车和中小储能实际应用场景中对物理空间的限制,对应用在新能源汽车和中小储能系统中的电池系统提出了更小的体积要求。

2、市场上主流的方壳电池的外部结构上,整体呈矩形,电池的高度和长度远大于厚度,有利于电池中极芯的体积利用率提升,但是在电池循环过程中电池壳无法克服极芯的膨胀,并且随着电池壳的设计长度或高度增大,以及在电池壳中使用能量密度更高且膨胀更明显的电极材料时,电池壳的约束效果会降低,电池外部会出现明显的形变,尤其是在电池厚度方向上的体积膨胀,从而影响电池的安全性能。可见,现有技术中的电池无法在获得较高的体积利用率的基础上,进一步提升电池的能量密度和容量。此外,因为提升极芯的体积占比,极芯之间的紧密接触,电池在循环过程中,会导致内部的极芯产生的热量无法快速的向极芯的表面扩散,容易造成热失控;由于极芯集中的卷绕在一起,也会降低电池的效率;由于卷绕更多的极芯,很容易在极芯拐角处的受力不均,会导致能量密度的损失。

技术实现思路

1、本实用新型针对现有技术中的问题,公开了一种分区电池壳,本实用新型的分区电池壳能设置有至少两个极芯放置区域,充分的利用电池的内部空间,促使电池中极芯的体积利用率较高的基础上。进一步设计的电池壳能约束极芯的膨胀的基础上,提升了极芯的均匀散热,从而提升了电池的安全性能,并且还能进一步提升电池的能量、容量和能量密度。

2、本实用新型是通过以下技术方案实现的:

3、本实用新型提供了一种分区电池壳,所述分区电池壳具有一体成型的壳体,所述壳体具有至少2个用于放置极芯的腔体;

4、所述腔体的边l1和边l2的比值的范围(l1/l2)为1-2;其中,边l1为腔体的长径,边l2为腔体的短径。

5、所述腔体的总体积在壳体中的体积占比不低于75%。

6、本实用新型的上述设计,一体成型的壳体中设置有多个腔体,首先能减少电池中极芯之间的相互影响。在此基础上,我们还在壳体中设置了至少2个腔体用于放置极芯,分区设置腔体能提升电池的效率的基础上,还可以提升电池循环过程中极芯的散热的能力。此外,多腔体的设计还可以促使极芯的体积占比和现有基础持平的基础上,腔体的设计能给予极芯较强的束缚能力,从而可以限制极芯的体积变化,减少电池的体积的膨胀;腔体具有较高的束缚能力上,一方面,可以促使电池壳能在长度或高度方向做更长的延伸,还可以进一步提升电池的容量和能量;另一方面,可以在腔体内卷绕更多的极芯,还可以进一步提升电池的能量密度和容量。可见,本实用新型的电池壳中,极芯在电池中的体积占比和现有技术持平的基础上,通过本实用新型的设计,能进一步提升电池的散热能力、能量密度和容量。

7、在本实用新型中,l1为腔体的长径,其中长径指的是腔体横截面中的长边,l2为腔体的短径,其中短径指的是腔体横截面中的短边。如图3所示。

8、作为进一步方案,所述腔体的边l1和边l2的比值的范围为1-1.25。更有利于获得一个形状更均匀的腔体,从而更有利于均匀的向腔体四周散热,更有利于减少电池的体积膨胀。

9、作为进一步方案,所述腔体的圆角半径r2为l2的0倍-0.5倍。我们通过设计腔体的圆角半径用于控制腔体的形状,一方面能利于减小腔体和腔体之间的空隙,有利于进一步提升极芯在电池中的体积占比,从而提升电池的能量密度,另一方面,有利于用腔体形状对极芯的限制,从而提升对极芯的束缚性和极芯的均匀散热,有利于电池的安全性的提升。圆角是一段与角的两边相切的圆弧,用来替换原来的角,其大小用圆角所对应圆的半径来表示,即圆角半径;当圆角半径r2为l2的0倍时,即r2为0,腔体的角为90°直角。

10、作为进一步方案,所述壳体的圆角半径r3为r2的0倍-1倍。进一步设计壳体的圆角半径与腔体的圆角半径之间的关系,有利于进一步提升腔体在壳体内的体积占比,从而有利于进一步提高电池的能量密度。当圆角半径r3为r2的0倍时,即r3为0,壳体的角为90°直角。

11、作为更进一步方案,所述壳体的圆角半径r3为r2的1倍。进一步增加腔体的总体积在壳体中体积占比。

12、作为进一步方案,所述壳体中腔体的设置选自i-iii方案之一:

13、i方案:腔体呈单列或单行设置;

14、ii方案:在至少两列和至少两行的排列下,腔体呈相互平行的设置;

15、iii方案:在相互平行的相邻的任两行或相邻的任两列,腔体呈平行错位设置。促使电池中极芯能均匀散热的基础上,还可以具有更高的体积利用率,从而有利于提升电池的质量能量密度。

16、作为进一步方案,所述壳体中还设置有冷却通道,所述冷却通道用于与冷却通道邻近的腔体的降温。本领域技术人员可根据实际情况选择是否增加冷却通道,冷却通道的设计能进一步提升电池的散热能力。

17、作为进一步方案,所述冷却通道与腔体的相对位置包括以下至少一种情况:

18、(i)冷却通道设置于相邻的腔体之间;

19、(ii)任四个相邻的腔体形成相互平行的两行两列,所述冷却通道设置于四个相邻的腔体的中间;

20、(iii)冷却通道设置在相互平行的相邻的任两行或相邻的任两列的任三个相邻的平行错位设置的腔体的中间。在促使电池极芯之间的均匀快速散热的基础上,还可以促进电池具有更高的体积利用率。

21、作为进一步方案,为了提高冷却通道的散热效果,本领域技术人员可以根据自身的实际情况选择冷却通道的形状,可以具体为方形、矩形、椭圆形、星形、多边形等规则或不规则形状。作为一种最佳示例,冷却通道可以设置为圆形,从而有利于冷却通道内的冷却液能均匀的吸热,从而有利于电池的均匀散热。

22、作为进一步方案,所述冷却通道的直径为0mm至r2的倍mm。

23、作为进一步方案,所述腔体与腔体之间的最小厚度为0.1mm-10mm。腔体与腔体之间的厚度的选择平衡腔体内部的散热和对极芯体积变化的限制。

24、作为进一步方案,所述壳体的最小厚度为0.1mm-10mm。本发明中壳体的最小厚度是壳体与腔体之间最小的厚度。

25、作为更进一步方案,所述腔体与腔体之间的厚度和壳体的厚度相同。有利于工业化的生产。

26、作为进一步方案,所述腔体的圆角半径r2为l2的0.1倍。更有利于提升腔体在壳体中的体积占比的同时,有利于极芯拐角处受力均匀,从而有利于提高电池容量的同时,提高电池的使用寿命。

27、作为进一步的方案,所述壳体的材质为铝合金、钢材、铜合金、镁合金中的一种。

28、本实用新型还提供了一种具有所述分区电池壳结构的电池,所述电池选自i-ii方案中的一种:

29、i方案,所述电池还包括至少2个极芯,任一个极芯放置于单个腔体中,所述极芯的边h1和边h2的比值的范围为1-2,其中,h1为极芯的长径,h2为极芯的短径,极芯的圆角半径r1为r2的0.5倍-1倍;

30、ii方案,所述电池还包括至少2个极芯,一个腔体内放置至少一个极芯,所述极芯的边h1和边h2的比值的范围为1-2,其中,h1为极芯的长径,h2为极芯的短径,极芯的圆角半径r1为r2的0.5倍-1倍。我们为了促进电池极芯的体积利用率增加,从而有利于提升电池的重量能量密度,我们还进一步设计了极芯的高宽比、圆角半径r1,促使电池中极芯具有较高的体积占比的基础上,进一步最大程度的提升了电池中极芯的体积利用率。并且r1的设计还能促使极芯和腔体形状的一致性,从而有利于腔体能更好的束缚极芯的体积膨胀;此外,还能促使电池在循环过程中,极芯内部的热量能均匀的向四周扩散,从提升电池的均匀受热,减少电池循环过程中的热失控的现象,从而有利于提升电池的安全性;r1的设计还可以解决极芯拐角处受力不均的技术难题。

31、进一步优选i方案,能充分的抑制腔体中极芯的体积膨胀的同时,还能均匀的散热。

32、作为更进一步方案,所述极芯为卷芯。

33、作为更进一步方案,所述极芯的边h1和边h2的比值的范围(h1/h2)为1-1.25,其中,h1为极芯的长径,h2为极芯的短径。在本实用新型中,h1为极芯的长径,其中长径指的是极芯横截面中的长边,h2为极芯体的短径,其中短径指的是极芯横截面中的短边。如图7所示。

34、作为更进一步方案,所述极芯的圆角半径r1为r2的1倍。更有利于提高极芯在腔体中的体积占比。

35、作为进一步方案,通过上述设计的基础上,如何在保证电池中腔体的体积占比持平于现有技术中体积占比的基础上,进一步提升电池的能量和容量。作为一种示例:在本实用新型中的腔体中卷绕相较于现有技术中更多的极芯,本实用新型的腔体的设计能更好的束缚更多的极芯的体积变化,从而进一步提升电池的能量密度。

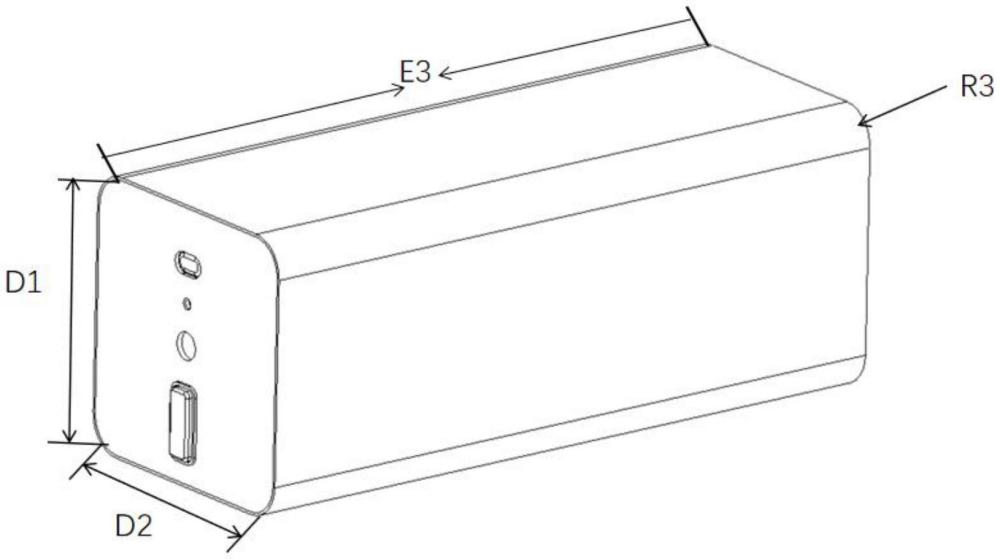

36、作为进一步方案,所述壳体还包括上盖板、下盖板。上盖板的构造和下盖板的构造相同。

37、作为进一步方案,所述上盖板上设置有第一注液孔、第一极柱、第一泄压阀、第一预留冷却通道口。

38、作为更进一步方案,所述第一预留冷却通道与冷却通道连通。

39、作为进一步方案,所述下盖板上设置有第二注液孔、第二极柱、第二泄压阀、第二预留冷却通道口。

40、作为更进一步方案,所述第二预留冷却通道与冷却通道连通。

41、作为进一步方案,所述壳体包括2个腔体,腔体的圆角半径r2为4.2mm-4.6mm,腔体的边l1为42mm-46mm,腔体的边l2为42mm-46mm,腔体呈单行或单列排列;极芯的r1为4.2mm-4.6mm,极芯的h1为42mm-46mm,极芯的h2为42mm-46mm,极芯的长度为270mm-290mm,壳体的r3为4.2mm-4.6mm,壳体的d1为89mm-93mm,壳体的d2为44mm-48mm,壳体的长度为290mm-310mm。

42、作为进一步方案,所述壳体包括3个腔体,腔体的圆角半径r2为4.2mm-4.6mm,腔体的边l1为42mm-46mm,腔体的边l2为42mm-46mm,腔体呈单行或单列排列;极芯的r1为4.2mm-4.6mm,极芯的h1为42mm-46mm,极芯的h2为42mm-46mm,极芯的长度为270mm-290mm,壳体的r3为4.2mm-4.6mm,壳体的d1为134mm-138mm,壳体的d2为44mm-48mm,壳体的长度为290mm-310mm。

43、作为进一步方案,所述壳体包括4个腔体,腔体的圆角半径r2为4.2mm-4.6mm,腔体的边l1为42mm-46mm,腔体的边l2为42mm-46mm,腔体呈平行的两行两列排列,4个腔体的中间设置有冷却通道;极芯的r1为4.2mm-4.6mm,极芯的h1为42mm-46mm,极芯的h2为42mm-46mm,极芯的长度为270mm-290mm,壳体的r3为4.2mm-4.6mm,壳体的d1为89mm-93mm,壳体的d2为89mm-93mm,壳体的长度为290mm-310mm。

44、本实用新型的特点和有益效果为:

45、(1)本实用新型中采用一体化的壳体,能提高生产效率,降低制造成本。

46、(2)本实用新型中电池壳体采用分区的设置,从而提升冷却效率,提高电池的功率密度和电池中极芯的体积利用率。本实用新型电池壳的电池更好的散热效率,从而有利于提升电池的安全性。

47、(3)本实用新型的设计,通过设计多腔体设计和一体成型的壳体之间的配合,保证了极芯在电池中具有较高的体积占比的基础上。并且本实用新型的多腔体设计还可以限制极芯的体积变化,减少电池的体积的膨胀;腔体具有较高的束缚能力上,一方面,可以促使电池壳能在长度或高度方向做更长的延伸,还可以进一步提升电池的容量和能量;另一方面,可以在腔体内卷绕更多的极芯,还可以进一步提升电池的能量密度和容量。

- 还没有人留言评论。精彩留言会获得点赞!