载具、电池加工装置及电池生产线的制作方法

本技术属于电池,尤其涉及一种载具、电池加工装置及电池生产线。

背景技术:

1、相关技术中,为实现流转中的电极组件或电池单体的追溯,在载具上安装了识别模块,但目前所使用的识别模块存在读取盲区,只能用于一般的手动设备或者半自动设备中,使用多有不便。

技术实现思路

1、鉴于上述问题,本技术提供一种载具、电池加工装置及电池生产线,旨在改善载具中的识别模块存在读取盲区的技术问题。

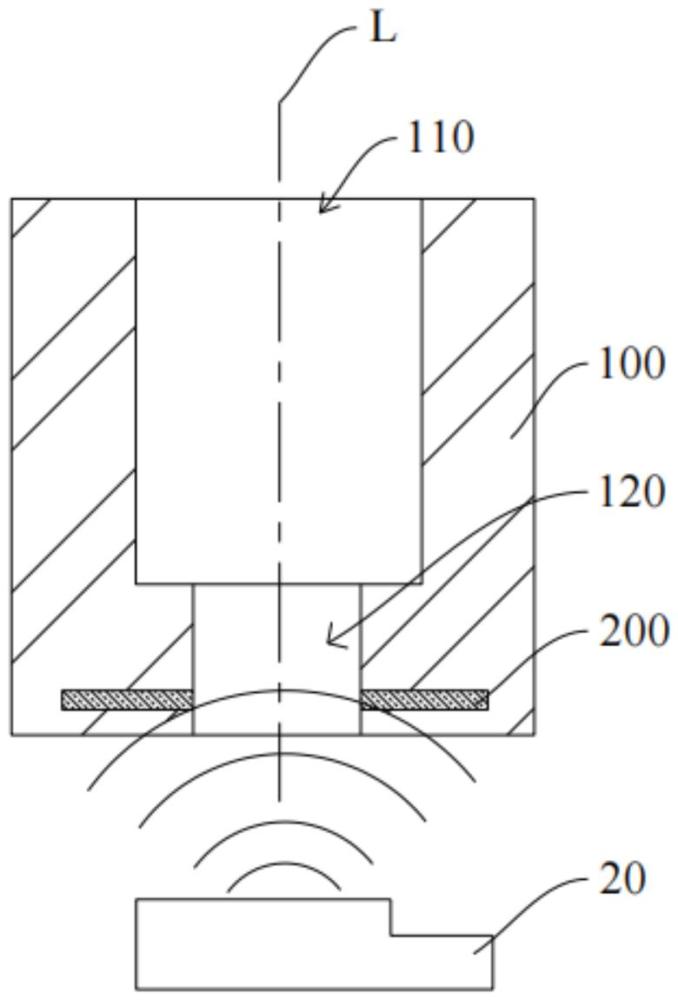

2、第一方面,本技术实施例提供了一种载具,包括载具主体以及识别模块,载具主体具有容置槽,所述容置槽用于容置待加工产品,所述待加工产品为待加工产品;识别模块为环形结构,安装于所述载具主体上且环绕所述容置槽的轴线设置。

3、本技术实施例提供的载具,在载具主体上设置了识别模块,该识别模块采用环形结构、环绕容置槽的轴线设置,这样使得外设识别装置可以从不同方向对识别模块的信息进行识别,消除了读取盲区,无需增加用于驱动载具的旋转、定向的控制机构,使得与载具配套使用的外设设备结构简单,成本较低。

4、另外,采用本技术实施例提供的载具,可以使得载具主体的任一侧被遮挡后,识别模块仍有部分未被遮挡,从而降低了使用过程中识别模块无法被识别的风险,提高了产品追溯的可实现性。本技术实施例提供的载具不仅可以用于电池的生产(包括但不限于电芯的基础承载和制造工艺需求),也可以用于其他产品的生产,如瓶体、罐体等,应用范围广泛。

5、在一些实施例中,所述载具主体还具有避让孔,所述避让孔贯穿所述容置槽的槽底以及所述载具主体背离所述容置槽的一面,所述避让孔用于避让外设加工设备以实现所述待加工产品在所述载具主体内的检测。避让孔的设置,使得采用载具对电池进行加工时,可以无需将待加工产品反复由容置槽内取出,便可通过避让孔直接对其进行加工、检测或者其他操作,可在一定程度上减少操作步骤以及加工时间。

6、在一些实施例中,所述载具主体上设有安装槽,所述识别模块安装于所述安装槽内。安装槽的设置便于识别模块的安装,且可以使得不同载具中识别模块的安装位置不易因人为操作的原因发生变动,便于保持不同载具的一致性。

7、在一些实施例中,所述安装槽环绕所述避让孔设置,且所述安装槽位于所述载具主体与所述容置槽的开口相对的端面上。安装槽采用本实施例的设置方式,便于加工,且相较安装槽环绕容置槽设置,可以使得安装槽的尺寸以及载具的尺寸均较小。

8、在一些实施例中,所述载具还包括遮盖部,所述遮盖部封盖于所述安装槽的槽口处,以将所述识别模块限定于所述安装槽内。采用本实施例提供方案,识别模块可以仅放置于安装槽内,之后通过加盖遮盖部,以限定于安装槽内,这样便于识别模块的安装。

9、在一些实施例中,所述安装槽靠近所述避让孔的一侧开放设置并与所述避让孔连通,所述遮盖部具有用于封堵所述安装槽靠近所述避让孔一侧的开口的挡圈。采用本实施例提供的方案,使得避让孔和安装槽可以通过一次加工同时制得,同时还可以使得识别模块的安装更易操作,这样可以在一定程度上提高载具的加工及组装效率。

10、在一些实施例中,所述安装槽的底壁上设有第一插接部,所述挡圈上设有第二插接部,所述挡圈通过所述第二插接部和所述第一插接部与所述安装槽的底壁插接配合。采用本实施例提供的结构,可以使得挡圈通过第二插接部和第一插接部所形成的插接结构与安装槽的底壁插接配合,使得两者连接及拆卸操作简便,可在一定程度上提高载具的组装效率。

11、在一些实施例中,所述第一插接部为凹陷部,所述第二插接部为凸起部。第一插接部和第二插接部采用本实施例提供的方案,结构简单,便于制备。

12、在一些实施例中,所述第二插接部位于所述挡圈远离所述避让孔的一侧,所述第二插接部朝向所述避让孔的一面与所述挡圈朝向所述避让孔的一面之间连接有止位面,所述止位面与所述安装槽的底壁连接。采用本实施例提供的方案,可以实现遮盖部与安装槽的底壁的面面连接,使得两者之间的连接稳定,同时止位面的设置还可以限定第二插接部与第一插接部的插接深度,使得遮盖部的装配一致性较好。

13、在一些实施例中,所述遮盖部与所述安装槽的内壁密封接触。采用本实施例提供的方案,可以在一定程度上降低识别模块被污染、受潮等风险,便于延长识别模块的使用寿命。

14、在一些实施例中,所述载具还包括配重部,配重部安装于所述载具主体,且所述配重部靠近所述载具主体背离所述容置槽的开口的一端设置。采用本实施例提供的方案,可以在一定程度上增大载具主体和载具的重量,且使得载具主体的重心较低,从而可以在一定程度上增加载具放置时的稳定性,降低使用过程中,载具发生晃动或倾倒的风险,使得电池加工可以顺利稳定进行。

15、在一些实施例中,所述配重部为环形结构,环绕所述容置槽的轴线设置。采用本实施例提供的方案,可以均匀地降低载具主体的重心,增加载具在移动时的稳定性,在一定程度上降低载具移动过程中因外力发生晃动、倾倒等问题的风险,使得电池加工可以顺利稳定进行。另外,采用本实施例提供的方案,通过合理设置配重部的结构,可以使得载具在爬坡角度°时仍然可以保持自稳定,从而可以在一定程度上缩短爬坡距离,同时也无需在载具或者外设输送设备上额外设计防止载具发生倾倒的防倾倒结构。

16、在一些实施例中,所述载具主体的外周面设有定位结构,所述定位结构用于与外设定位机构配合对所述载具主体定位。采用本实施例提供的方案,便于载具的定位,可降低使用过程中载具发生倾倒的风险,从而使得电极组件或者电池的加工、检测等操作可以顺利稳定进行,且便于载具具有多个时,朝向的一致性控制,以方便后续能够对多个载具进行同样的操作。

17、在一些实施例中,所述定位结构包括设于所述载具主体外周面的凹槽结构。采用本实施例提供的方案,使得定位结构的结构简单,便于加工。

18、在一些实施例中,所述载具还包括辅助装配部,辅助装配部安装于所述载具主体上,用于与外设装配机构连接。采用本实施例提供的方案,便于载具主体与外设装配机构的连接。

19、在一些实施例中,所述辅助装配部为环形结构,环绕所述容置槽设置。这样使得载具主体与外设装配机构连接后,载具主体的受力均匀,与外设装配机构的连接稳定。

20、在一些实施例中,所述辅助装配部为具有磁性的磁吸部,或者为能够被磁性吸附的磁性金属部。这样可以实现辅助装配部与外设装配机构的磁吸连接,使得两者之间的连接方便、快捷,可省略外设装配机构上的载具夹持工装,便于实现连续的上下料转运功能。

21、在一些实施例中,所述容置槽的开口处设有导向结构,所述导向结构用于引导所述电极组件或者所述电池单体插入所述容置槽。采用本实施例提供的方案,使得待加工产品可以较为容易的插入容置槽,可以在一定程度上提高生产效率,降低待加工产品在插入容置槽过程中,与载具主体发生磕碰的风险。

22、在一些实施例中,所述导向结构包括环形导向面,所述环形导向面围成的环形口沿所述容置槽的轴线方向由外向内开口尺寸逐渐缩小。采用本实施例提供的方案,导向结构的结构简单,便于加工和制备。

23、在一些实施例中,所述识别模块包括射频识别芯片;和/或,所述载具主体为一体成型件。本实施例中的载具主体可以将辅助装配部和配重部包覆其中,这样可以使得载具主体、辅助装配部和配重部的结构紧凑且连接稳定,且在一定程度上降低了载具主体的制造成本和制造周期。

24、第二方面,本技术实施例提供了一种电池加工装置,包括上述任一实施例提供的载具。本技术实施例提供的电池加工装置,包括上述任一实施例提供的载具,使得外设识别装置可以从不同方向对识别模块的信息进行识别,消除了读取盲区,无需增加用于驱动载具旋转、定向控制等机构,使得与载具配套使用的外设设备结构简单,成本较低。

25、第三方面,本技术实施例提供了一种电池生产线,包括上述任一实施例提供的载具。本技术实施例提供的电池生产线,包括上述任一实施例提供的载具,使得外设识别装置可以从不同方向对识别模块的信息进行识别,消除了读取盲区,无需增加用于驱动载具旋转、定向控制等机构,使得与载具配套使用的外设设备结构简单,成本较低。

26、上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

- 还没有人留言评论。精彩留言会获得点赞!