叠片电芯生产设备以及电池生产系统的制作方法

本技术涉及电池,并且更具体地,涉及一种叠片电芯生产设备以及电池生产系统。

背景技术:

1、电芯广泛用于电子设备,例如手机、笔记本电脑、电瓶车、电动汽车、电动飞机、电动轮船、电动玩具汽车、电动玩具轮船、电动玩具飞机和电动工具等等。

2、在电池技术的发展中,如何提高电芯的生产效率,是电池技术中的一个研究方向。

技术实现思路

1、本技术提供了一种叠片电芯生产设备以及电池生产系统,其能提高叠片电芯的生产效率。

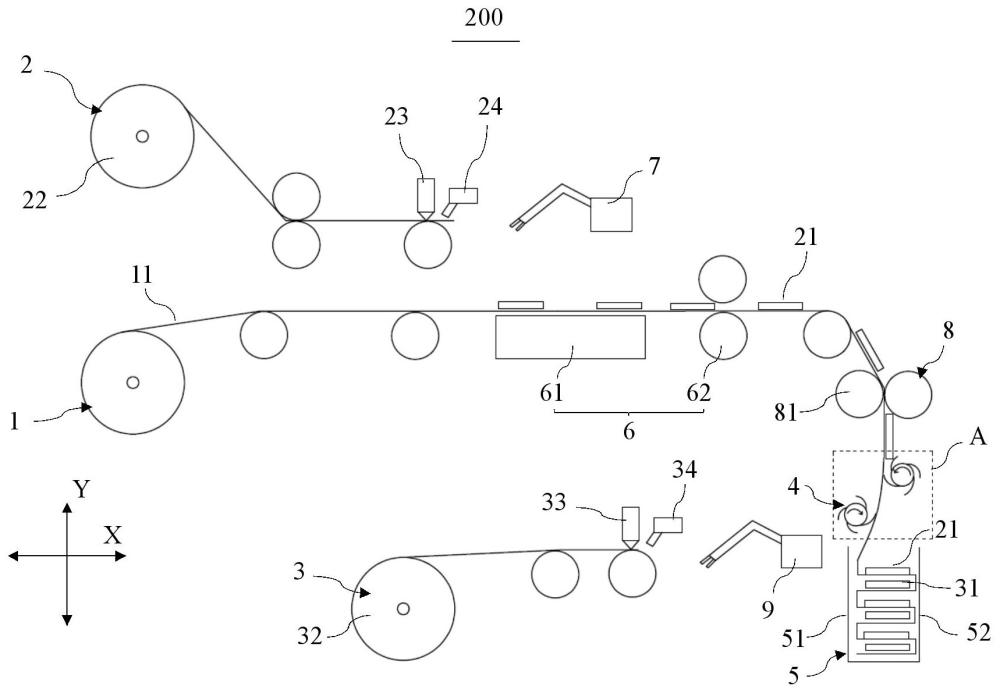

2、本技术实施例提供了一种叠片电芯生产设备,包括隔离膜输送机构、第一输送机构、第二输送机构和叠片机构,隔离膜输送机构用于提供连续的隔离膜,第一输送机构用于提供第一极片,第二输送机构用于提供第二极片,第二极片与第一极片极性相反,叠片机构设置于隔离膜输送机构的下游,并用于将隔离膜往复折叠,且使第一极片和第二极片沿叠片电芯的层叠方向交替排列于隔离膜的相邻夹缝中。

3、在上述技术方案中,本技术实施例的叠片电芯生产设备通过设置叠片机构,利用叠片机构将隔离膜往复折叠,由于隔离膜的使用频率较高,因此相比将隔离膜一片一片放置的工序来说,往复折叠隔离膜为连续工序,能够提高叠片电芯的生产效率。

4、在一些实施例中,叠片机构包括驱动组件、第一转轮和第二转轮,第一转轮和第二转轮位于隔离膜在自身厚度方向上的相背两侧,第一转轮包括第一轮本体以及设置于第一轮本体外周侧的第一叶片,第二转轮包括第二轮本体以及设置于第二轮本体外周侧的第二叶片,驱动组件连接于第一转轮和第二转轮,并驱动第一叶片和第二叶片交替地对隔离膜施加推力,以使隔离膜往复折叠。

5、在上述技术方案中,将叠片机构设置为包括第一转轮和第二转轮,利用第一叶片和第二叶片对隔离膜交替施加推力,从而实现隔离膜的往复折叠,该种设置方式通过驱动组件带动第一转轮和第二转轮进行转动即可实现隔离膜的往复折叠,较大程度地提高了隔离膜的折叠效率。

6、在一些实施例中,第一转轮和第二转轮沿第一方向排列,第一方向平行于叠片电芯的宽度方向。

7、在上述技术方案中,将第一转轮和第二转轮沿第一方向排列,可方便布置第一转轮和第二转轮,即二者与位于上方的隔离膜的距离大体相等即可,节省调试时间。

8、在一些实施例中,第一叶片相对第一轮本体最远的部分与第一轮本体的距离为h1,第二叶片相对第二轮本体最远的部分与第二轮本体的距离为h2,第一轮本体和第二轮本体之间的最小间距为l,其中,l、h1和h2满足:l<h1+h2。

9、在上述技术方案中,则第一叶片和第二叶片折叠隔离膜的尺寸和形状更易控制。

10、在一些实施例中,第一叶片和第二叶片的数量相等且均为多个,多个第一叶片沿第一轮本体的外周侧间隔设置,多个第二叶片沿第二轮本体的外周侧间隔设置。

11、在上述技术方案中,可增加第一转轮和第二转轮与隔离膜相抵的频率,从而进一步加快隔离膜的折叠速度,即提高叠片电芯的生产效率。并且,第一叶片和第二叶片的数量相等,则便于将第一叶片和第二叶片的旋转速度设置为相等,从而便于控制第一叶片和第二叶片交替地对隔离膜施加推力。

12、在一些实施例中,第一叶片为曲形叶片,第一叶片朝背离第一轮本体的方向弯曲,第一叶片包括在弯曲方向上相背设置的第一端和第二端,第一端连接于第一轮本体,第二端位于第一端在第一轮本体的旋转方向上的上游;并且/或者,第二叶片为曲形叶片,第二叶片朝背离第二轮本体的方向弯曲,第二叶片包括在弯曲方向上相背设置的第三端和第四端,第三端连接于第二轮本体,第四端位于第三端在第二轮本体的旋转方向上的上游。

13、在上述技术方案中,可减少作为自由端的第二端和/或第四端对隔离膜由于推打作用造成的损伤,且使得隔离膜的折叠也较为流畅。

14、在一些实施例中,驱动组件包括驱动件以及相互啮合的第一齿轮和第二齿轮,第一齿轮连接于第一转轮,第二齿轮连接于第二转轮,驱动件通过第一齿轮和第二齿轮带动第一转轮和第二转轮转动。

15、在上述技术方案中,利用驱动件同时带动第一齿轮和第二齿轮转动,可节省驱动件的数量,也便于控制第一叶片和第二叶片交替地对隔离膜施加推力。

16、在一些实施例中,叠片电芯生产设备还包括限位机构,限位机构包括沿第一方向相对设置的第一限位板和第二限位板,叠片电芯成型于第一限位板和第二限位板之间,第一限位板和第二限位板用于对叠片电芯沿第一方向的相背两端进行限位,第一方向平行于叠片电芯的宽度方向。

17、在上述技术方案中,设置第一限位板和第二限位板,可对叠片机构层叠的叠片电芯沿第一方向的尺寸进行限定,减少叠片电芯边缘处参差不齐的情况,提高叠片电芯的制作精度。

18、在一些实施例中,第一输送机构用于提供多个第一极片,叠片电芯生产设备还包括第一复合机构,第一复合机构用于将多个第一极片和隔离膜连接而形成复合层。

19、在上述技术方案中,设置第一复合机构,第一复合机构将多个第一极片和隔离膜连接在一起,如此一来,在后续的折叠过程中,第一极片可无需挨个放置于隔离膜上,从而提高折叠的效率和流畅性。

20、在一些实施例中,第一复合机构包括第一加热单元和第一辊压单元,第一加热单元用于加热隔离膜和第一极片,第一辊压单元设置于第一加热单元的下游,并用于将第一极片压合于隔离膜。

21、在上述技术方案中,采用加热和辊压的方式将第一极片和隔离膜粘接在一起,该种方式无需在隔离膜和第一极片上增加其他胶类物质,节省工序,较为高效。

22、在一些实施例中,叠片电芯生产设备还包括第一转移机构,第一转移机构设置于第一复合机构的上游,并用于将第一极片转移至隔离膜。

23、在上述技术方案中,设置第一转移机构来把第一极片转移至隔离膜,相比人工转移来说,可提高放置位置的精准度以及放置效率。

24、在一些实施例中,叠片电芯生产设备还包括导向机构,导向机构用于将隔离膜引导至叠片机构的上方。

25、在上述技术方案中,利用导向机构将隔离膜引导至叠片机构的上方,从而对隔离膜的位置进行固定,方便叠片机构对隔离膜进行折叠。

26、在一些实施例中,叠片电芯生产设备还包括第一复合机构,第一复合机构用于将多个第一极片和隔离膜连接而形成复合层;导向机构包括至少一对挤压辊,至少一对挤压辊用于对复合层进行挤压并将复合层引导至叠片机构的上方。

27、在上述技术方案中,将导向机构设置为包括一对挤压辊,在导向的同时还能够进一步对复合层进行挤压,提高第一极片和隔离膜的连接强度。

28、在一些实施例中,第二输送机构用于提供多个第二极片,叠片电芯生产设备还包括第二转移机构,第二转移机构设置于第二输送机构的下游,并用于在隔离膜往复折叠的过程中将第二极片放置于隔离膜上。

29、在上述技术方案中,设置第二转移机构来把第二极片转移至隔离膜,相比人工转移来说,可提高放置位置的精准度以及放置效率。

30、在一些实施例中,第二输送机构用于提供多个第二极片,叠片电芯生产设备还包括第二复合机构,第二复合机构设置于第二输送机构、第一复合机构的下游,并设置于叠片机构的上游,第二复合机构用于将多个第二极片连接于隔离膜背离第一极片的一侧。

31、在上述技术方案中,设置第二复合机构,第二复合机构将第二极片和复合层连接在一起,如此一来,在后续折叠的过程中,第一极片和第二极片均可无需挨个放置于隔离膜上,直接折叠即可,显著提高了折叠的效率和流畅性。

32、在一些实施例中,第二复合机构包括第二加热单元和第二辊压单元,第二加热单元用于加热复合层和第二极片,第二辊压单元设置于第二加热单元的下游,并用于将第二极片压合于被加热后的复合层。

33、在上述技术方案中,采用加热和辊压的方式将第二极片和复合层粘接在一起,该种方式无需在第二极片和复合层上增加其他胶类物质,节省工序,较为高效。

34、在一些实施例中,叠片电芯生产设备还包括第三转移机构,第三转移机构设置于第二复合机构的上游以及第二输送机构的下游,并用于将第二极片放置于复合层上。

35、在上述技术方案中,设置第三转移机构来把第二极片转移至复合层,相比于人工转移来说,可提高放置位置的精准度以及放置效率。

36、在一些实施例中,叠片电芯生产设备还包括第三复合机构,第三复合机构设置于叠片机构的下游,并用于将所叠片电芯热压于一体。

37、在上述技术方案中,设置第三复合机构使得叠片电芯热压于一体,可提高隔离膜与第一极片、第二极片连接的紧密程度,从而减少叠片电芯的厚度,提高电池单体的能量密度。

38、在一些实施例中,第一输送机构包括第一放卷单元、第一模切单元以及第一除尘单元,第一放卷单元用于释放连续的第一极片,第一模切单元用于将连续的第一极片切割成多个第一极片,第一除尘单元与第一模切单元相邻设置,并用于吸收第一极片上附着的粉尘。

39、在上述技术方案中,设置第一除尘单元,对第一极片上所附着的金属粉尘进行吸收,从而减少第一极片上所附着的金属粉尘,进而减少金属粉尘所导致的电池单体的自放电甚至短路风险。

40、在一些实施例中,第二输送机构包括第二放卷单元、第二模切单元以及第二除尘单元,第二放卷单元用于释放连续的第二极片,第二模切单元用于将连续的第二极片切割成多个第二极片,第二除尘单元与第二模切单元相邻设置,并用于吸收第二极片上附着的粉尘。

41、在上述技术方案中,设置第二除尘单元,对第二极片上所附着的金属粉尘进行吸收,从而减少第二极片上所附着的金属粉尘,进而减少金属粉尘所导致的电池单体的自放电甚至短路风险。

42、第二方面,本技术实施例还提供了一种电池生产系统,包括上述的叠片电芯生产设备。

- 还没有人留言评论。精彩留言会获得点赞!