复合部件的制作方法

本公开涉及复合部件。

背景技术:

1、以往,作为将电子部件安装于电路基板的复合部件,例如存在日本特开2017-17238号公报(专利文献1)的图1中记载的半导体装置。该半导体装置在其一侧具有绝缘材料层。在该绝缘材料层设置有外部电极,半导体元件以使元件电路面及配置于该元件电路面的电极朝上的方式经由粘接剂搭载在该绝缘材料层的外部电极的安装面的背面侧。半导体元件及其周边被第二绝缘材料层密封。由铜或铜合金构成的金属薄膜布线层设置为附随于第一绝缘材料层及第二绝缘材料层。上述金属薄膜布线层的任意布线层间、以及上述金属薄膜布线层与上述半导体元件及上述电极通过金属通孔电连接。

2、专利文献1:日本特开2017-17238号公报

3、然而,已知在上述那样的复合部件中,存在如下问题。即,当将上述复合部件安装于电路基板时,在底部填充层内产生空隙(void)。其结果,存在安装有上述复合部件的电路基板的电连接性降低的情况。

技术实现思路

1、因此,本公开的目的在于提供一种抑制电连接性的降低,使得使用复合部件的电子设备的可靠性提高的复合部件。

2、本发明的发明者为了解决上述课题而进行潜心研究,得到以下的见解:在将复合部件安装于电路基板时形成的底部填充材料的涂覆膜(即,固化前的底部填充层)可以成为空隙的移动路径。基于这样的技术见解,从而想到本公开:通过调节与涂覆膜的上表面的形状对应的复合部件的安装面的形状,控制可以成为空隙的移动路径的涂覆膜的形状,使空隙移动到复合部件的安装面外,从而提高使用复合部件的电子设备的可靠性。

3、即,本公开包括以下实施方式。

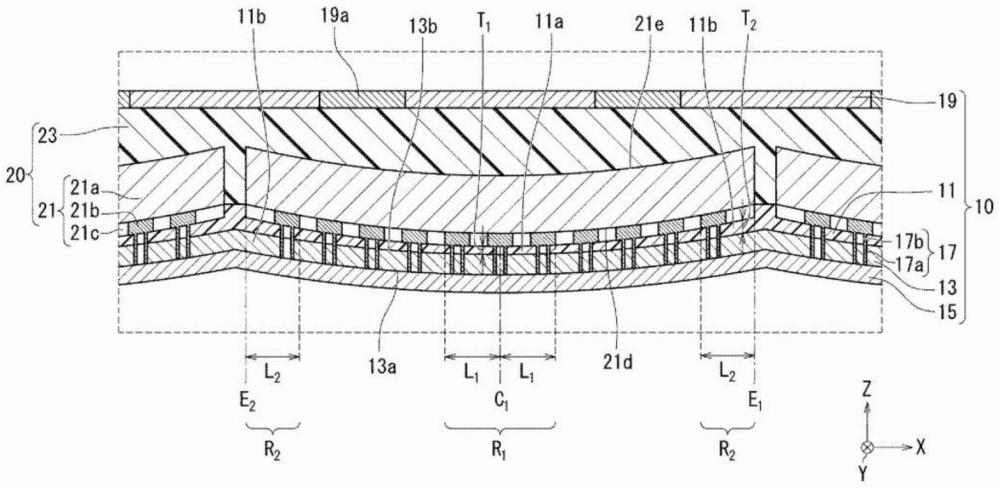

4、为了解决上述课题,作为本公开的一个方式的复合部件具备:si基层,具有相互对置的第一主面及第二主面;再布线层,形成于上述第一主面;si贯通导孔,与该再布线层电连接并在上述si基层内贯通;以及电子部件层,包括具有电子部件主体部和配置于该电子部件主体部的部件电极的多个电子部件,并配置于上述si基层的上述第二主面,

5、上述部件电极与上述si贯通导孔连接,

6、上述多个电子部件中的一个以上的电子部件在截面观察时都具有在安装方向上呈凸状弯曲的弯曲形状,上述复合部件的安装面在截面观察时,包括一个以上与上述弯曲形状对应并在安装方向上呈凸状弯曲的第一弯曲面。

7、根据本实施方式,复合部件的安装面在截面观察时,包括一个以上与一个以上的电子部件的弯曲形状对应并在安装方向上呈凸状弯曲的第一弯曲面。因此,在复合部件的安装构造体中,底部填充层的上表面与具有铅垂向下弯曲成凸状的弯曲面的复合部件的安装面接触。在复合部件向电路基板的安装中,在固化前的底部填充层(底部填充材料的涂覆膜)形成厚度差,由此固化前的底部填充层内的空隙容易移动到复合部件的安装面外。因此,在固化前的底部填充层中产生的空隙在俯视观察时容易移动到复合部件的安装面外。因此,本实施方式所涉及的复合部件抑制电连接性的降低。

8、另外,在复合部件的一个方式中,

9、包括中介构造,该中介构造具有上述si基层、上述再布线层、上述si贯通导孔、以及与上述第二主面对置的中介电极,

10、上述电子部件层设置在上述中介电极与上述si基层之间。

11、根据本实施方式,通过具备中介电极,从而能够提供电连接性的降低得到抑制的具备中介构造的复合部件。

12、另外,在复合部件的一个方式中,

13、上述多个电子部件通过粘接层粘接于上述si基层的上述第二主面,

14、在截面观察时,位于上述一个以上的电子部件与上述si基层的上述第二主面之间的粘接层的区域中的中央部的厚度比端部处的厚度小。

15、根据本实施方式,在截面观察时,位于一个以上的电子部件的安装面侧的粘接层的中央部的厚度比端部的厚度小。因此,在复合部件的制造中可以成为供空隙移动的路径的固化前的粘接层(即,粘接剂的涂覆膜)在截面观察时端部的厚度比中央部处的厚度大。因此,在固化前的粘接层中产生的空隙更容易移动到固化前的电子部件的安装面外。因此,本实施方式所涉及的复合部件进一步抑制电连接性的降低。

16、另外,在复合部件的一个方式中,

17、在截面观察时,上述中央部的厚度为10μm以下。

18、根据本实施方式,在截面观察时,位于一个以上的电子部件的安装面侧的粘接层的中央部处的粘接层的厚度为10μm以下。在这种情况下,由于si贯通导孔的层叠方向的长度(电连接路径)被缩短,因此能够减小直流电阻rdc及热阻。

19、另外,在复合部件的一个方式中,

20、上述一个以上的电子部件还具有配置在上述部件电极之间的树脂层。

21、根据本实施方式,一个以上的电子部件还具有配置在部件电极之间的树脂层。树脂层与电子部件的电子部件主体部相比,例如容易因加热而膨胀,因此例如在复合部件的制造中,一个以上的电子部件容易形成向树脂层侧(安装方向)呈凸状弯曲的弯曲形状。

22、另外,在复合部件的一个方式中,

23、上述树脂层的线膨胀系数比上述电子部件主体部的线膨胀系数大。

24、根据本实施方式,树脂层的线膨胀系数比电子部件主体部的线膨胀系数大。例如,在复合部件的制造中,一个以上的电子部件的树脂层配置于比电子部件主体部靠复合部件的安装面侧,并由于加热而膨胀得比电子部件主体部大。因此,在复合部件的制造中,具有树脂层的一个以上的电子部件可以成为在安装方向上呈凸状弯曲的形状。由此,在复合部件中,一个以上的电子部件均可以具有在复合部件的安装方向上呈凸状弯曲的弯曲形状。

25、另外,在复合部件的一个方式中,

26、上述树脂层包含树脂,

27、上述电子部件主体部包含陶瓷或半导体系材料。

28、根据本实施方式,树脂层包含树脂,电子部件主体部包含硅或半导体材料。例如,在复合部件的制造中,一个以上的电子部件的树脂层配置于比电子部件主体部靠复合部件的安装面侧,并由于加热而膨胀得比电子部件主体部大。因此,在复合部件的制造中,具有树脂层的一个以上的电子部件可以具有在安装方向上呈凸状弯曲的弯曲形状。由此,复合部件中的一个以上的电子部件均可以具有其整体在复合部件的安装方向上呈凸状弯曲的弯曲形状。

29、另外,在复合部件的一个方式中,

30、上述si基层的厚度比上述多个电子部件的厚度小。

31、根据本实施方式,由于si基层的厚度比多个电子部件的厚度小,因此复合部件的安装面容易反映一个以上的电子部件的弯曲形状。

32、另外,在复合部件的一个方式中,

33、上述电子部件层还包括将上述多个电子部件密封的树脂密封部,

34、上述复合部件的整体在安装方向上呈凸状弯曲。

35、根据本实施方式,复合部件的整体在安装方向上呈凸状弯曲。因此,在复合部件的安装构造体中,底部填充层的上表面与具有相对于电路基板的整个安装面铅垂向下弯曲成凸状的形状的复合部件的安装面接触。在复合部件向电路基板的安装中,在固化前的底部填充层(底部填充材料的涂覆膜)形成厚度差,由此固化前的底部填充层内的空隙容易移动到复合部件的安装面外。因此,在固化前的底部填充层中产生的空隙在俯视观察时更容易移动到复合部件的安装面外。因此,本实施方式所涉及的复合部件进一步抑制电连接性的降低。

36、另外,在复合部件的一个方式中,

37、上述复合部件的安装面在截面观察时包括多个上述第一弯曲面。

38、根据本实施方式,复合部件的安装面在截面观察时包括多个第一弯曲面。由于第一弯曲面在复合部件的安装面中所占的面积的比例变大,因此在复合部件的安装构造体的底部填充层中不易存在空隙。因此,本实施方式所涉及的复合部件进一步抑制电连接性的降低。

39、另外,在复合部件的一个方式中,

40、在截面观察时,上述多个第一弯曲面中的至少两个第一弯曲面隔着屈曲部相邻。

41、根据本实施方式,在截面观察时,上述多个第一弯曲面中的至少两个第一弯曲面隔着屈曲部相邻。因此,在复合部件的安装构造体中,底部填充层的上表面与具有上述形状的复合部件的安装面接触。在复合部件向电路基板的安装中,在固化前的底部填充层除了形成厚度差之外,还形成相当于复合部件的安装面的屈曲部的部位。相当于屈曲部的部位也可以成为空隙的移动路径。因此,在固化前的底部填充层中产生的空隙在俯视观察时更容易移动到复合部件的安装面外。因此,本实施方式所涉及的复合部件进一步抑制电连接性的降低。

42、另外,在复合部件的一个方式中,

43、上述复合部件的安装面中的上述第一弯曲面在俯视观察时占据该整个安装面的70%以上的面积。

44、根据本实施方式,复合部件的安装面中的第一弯曲面在俯视观察时占据整个安装面的70%以上的面积。这样,由于第一弯曲面在复合部件的安装面中所占的面积的比例变大,因此在复合部件的安装构造体的底部填充层中不易存在空隙。因此,本实施方式所涉及的复合部件进一步抑制电连接性的降低。

45、另外,在复合部件的一个方式中,

46、上述多个电子部件配置在上述电子部件层内,以使上述部件电极经由在截面观察时呈直线状延伸的上述si贯通导孔与上述再布线层电连接。

47、根据本实施方式,由于多个电子部件在电子部件内沿相同方向配置,因此与沿不同的方向配置的情况相比,电子部件的弯曲不易被抵消,复合部件整体容易在安装方向上呈凸状弯曲。由此,本实施方式所涉及的复合部件进一步抑制电连接性的降低。

48、根据作为本公开的一个方式的复合部件,能够抑制电连接性的降低,使得使用复合部件的电子设备的可靠性提高。

- 还没有人留言评论。精彩留言会获得点赞!