一种Ga2O3/SiC复合衬底及其制备方法

本发明涉及半导体器件制造,尤其涉及一种ga2o3/sic复合衬底及其制备方法。

背景技术:

1、氧化镓作为超宽带隙(~4.8ev)和超高场强(理论上~8mv/cm)的宽禁带半导体材料,有潜在耐击穿低损耗的特点,有望用于电力电子领域。

2、然而ga2o3热导率过低,由其制备的功率器件自热效应严重,还会引起器件的可靠性问题。在此背景下,碳化硅基ga2o3器件可以有效地解决器件自热效应严重、器件性能退化的问题,逐渐成为国际上重点发展的技术路线之一。但由于sic晶格常数与ga2o3相差巨大,热膨胀系数迥异,且需要高质量碳化硅衬底异质外延,成本高昂,使得在碳化硅衬底上直接生长氧化镓材料的难度巨大,质量低。而通过smart-cut技术结合键合技术将氧化镓膜转移到高导热碳化硅衬底,得到了原子级键合界面,界面热阻极低,可以解决器件自热效应严重问题。

3、然而smart-cut通常使用氢离子注入,存在高能量离子注入,注入深度增加的同时峰值浓度大幅度降低,从而剥离温度过高,热应力过大解键合,剥离困难的难题;还存在注入离子能量越大,造成的损伤越大,从而转移的氧化镓膜质量低,后续器件漏电严重的问题;还存在剥离过程中后小部分薄膜转移到碳化硅上,键合上的整体区域剥离不下来。

技术实现思路

1、鉴于上述的分析,本发明旨在提供一种ga2o3/sic复合衬底及其制备方法,至少能够解决以下技术问题之一:(1)剥离温度高、剥离时间长,复合衬底易解键合;(2)注入损伤大;(3)剥离不完整。

2、本发明的目的主要是通过以下技术方案实现的:

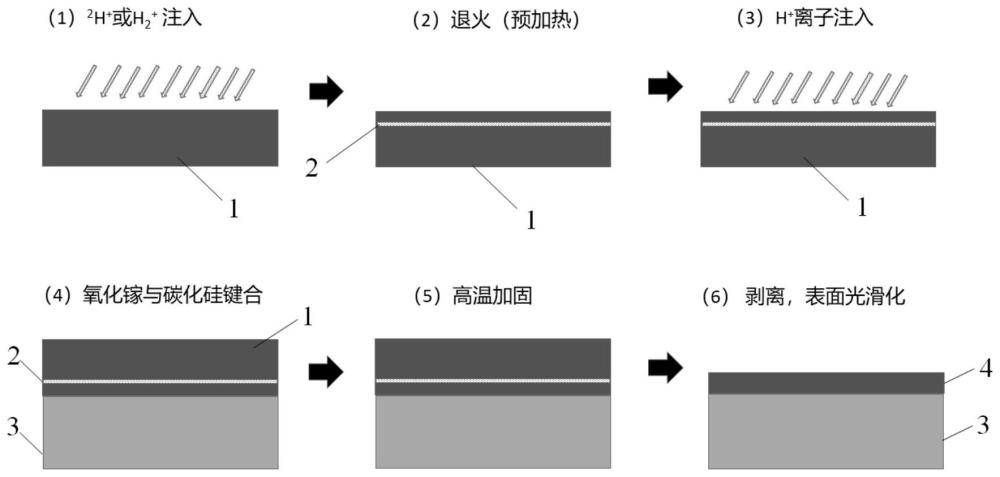

3、第一方面,本发明提供了一种ga2o3/sic复合衬底的制备方法,包括以下步骤:

4、步骤1:从体ga2o3的表面向内注入离子至指定深度,形成距离体ga2o3的表面具有一定深度的预埋层;

5、步骤2:将注入离子后的体ga2o3热退火;

6、步骤3:重新从体ga2o3的表面向内注入离子至指定深度;

7、步骤4:将体ga2o3的离子注入面与sic衬底的待键合面进行离子束光滑处理,将体ga2o3的离子注入面与sic衬底的待键合面进行键合,得到体ga2o3/sic复合材料;

8、步骤5:对体ga2o3/sic复合材料进行加固热退火;

9、步骤6:对体ga2o3/sic复合材料进行退火,实现ga2o3薄膜层从体ga2o3上剥离;

10、步骤7:对sic衬底上ga2o3薄膜层表面进行光滑化。

11、可选地,步骤1中,注入离子是质量为2的氘离子或氢气离子。

12、可选地,步骤3中,注入离子为氢离子。

13、可选地,步骤2中,退火温度为200~300℃,退火时间为5-15min。

14、可选地,步骤5中,热退火温度为200℃~300℃,退火时间为1h~72h。

15、可选地,步骤4中,键合方法为室温表面活化键合法、热压键合法、亲水性键合法、阳极键合法、或外延liftoff法。

16、可选地,步骤1中,注入深度为100nm~1μm。

17、可选地,步骤3中,注入剂量为1×1016~6×1016cm-2。

18、可选地,步骤7中,依次采用化学机械抛光技术与离子束光滑化技术进行光滑化。

19、第二方面,本发明还提供了一种ga2o3/sic复合衬底,采用上述的制备方法制备得到。该复合衬底包括sic衬底以及与sic衬底键合的ga2o3薄膜层。ga2o3薄膜层的厚度为0.1-1μm。在该复合衬底上制备氧化镓横向功率器件,器件散热性好,功率密度高。

20、与现有技术相比,本发明至少可实现如下有益效果之一:

21、(1)现有技术的离子注入采用的注入离子为h+,并且为一步注入,本发明通过优化注入工艺(即采用分段式离子注入)和采用特定组合的注入离子(第一段离子注入采用质量为2的氘离子或氢气离子h2+,第二段离子注入采用氢离子h+),有效降低了剥离温度(现有技术的剥离温度为450℃以上,本发明的剥离温度仅为300-430℃),大幅缩短了剥离时间(现有技术的剥离时间为30min左右,本发明的剥离时间小于1min)。

22、另外,由于本发明在第一段离子注入采用的是质量为2的氘离子或氢气离子注入氧化镓,与现有采用注入质量为1的h+相比,相同剥离薄膜深度下,降低了注入能量,因此降低沟道层注入损伤,减少器件沟道层缺陷,提高功率器件性能和可靠性。同时高能量离子注入时,用质量为2的氘离子或氢气离子注入氧化镓,注入深度增加的同时大幅增加注入峰值浓度,从而更易于剥离,降低剥离温度,缩短剥离时间。

23、(2)本发明在第一段离子注入后采用的退火(预加热)工艺,使得注入离子产生气泡,此温度下气泡未曾聚合和皲裂,但能促使晶界间产生裂纹,有利于薄膜完整分离,从而使氧化镓更容易完整剥离下来。

24、(3)本发明在第二段离子注入选用质量为1的氢离子补充剂量,离子注入氧化镓后在一定深度汇聚为薄薄的一层,此层称为离子汇聚层,氢离子的质量为1,注入后形成的离子汇聚层更薄,从而可以更精准注入到晶界间产生裂纹区域,更高效的补充注入离子剂量。

25、(4)本发明将微纳尺寸氧化镓薄膜贴合到厚膜碳化硅上,解决了仅有微纳尺寸氧化镓薄膜不能自支撑、散热困难的问题。

26、(5)采用本发明的离子注入工艺制备复合衬底,使得后续制备器件工艺简单、性能大幅提高、易于热管理、成品率高,成本急剧下降,适合器件量产,推进产业化。

27、本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。

技术特征:

1.一种ga2o3/sic复合衬底的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,步骤1中,注入离子是质量为2的氘离子或氢气离子。

3.根据权利要求1所述的制备方法,其特征在于,步骤3中,注入离子为氢离子。

4.根据权利要求1所述的制备方法,其特征在于,步骤2中,退火温度为200~300℃,退火时间为5-15min。

5.根据权利要求1所述的制备方法,其特征在于,步骤5中,热退火温度为200℃~300℃,退火时间为1h~72h。

6.根据权利要求1所述的制备方法,其特征在于,步骤4中,键合方法为室温表面活化键合法、热压键合法、亲水性键合法、阳极键合法、或外延liftoff法。

7.根据权利要求2所述的制备方法,其特征在于,注入深度为100nm~1μm。

8.根据权利要求3所述的制备方法,其特征在于,注入剂量为1×1016~6×1016cm-2。

9.根据权利要求3所述的制备方法,其特征在于,步骤7中,依次采用化学机械抛光技术与离子束光滑化技术进行光滑化。

10.一种ga2o3/sic复合衬底,其特征在于,采用权利要求1-9任一项所述的制备方法制备得到。

技术总结

本发明涉及一种Ga<subgt;2</subgt;O<subgt;3</subgt;/SiC复合衬底及其制备方法,属于半导体器件制造技术领域,解决了现有工艺剥离温度高、剥离时间长的问题。该制备方法包括:从体Ga<subgt;2</subgt;O<subgt;3</subgt;的表面向内注入离子;将注入离子后的体Ga<subgt;2</subgt;O<subgt;3</subgt;热退火;重新向体Ga<subgt;2</subgt;O<subgt;3</subgt;的表面向内注入离子至指定深度;将体Ga<subgt;2</subgt;O<subgt;3</subgt;的离子注入面与SiC的待键合面进行表面活化处理,之后将体Ga<subgt;2</subgt;O<subgt;3</subgt;的离子注入面与SiC的待键合面进行键合,得到体Ga<subgt;2</subgt;O<subgt;3</subgt;/SiC复合材料;对体Ga<subgt;2</subgt;O<subgt;3</subgt;/SiC复合材料进行高温加固热退火;对体Ga<subgt;2</subgt;O<subgt;3</subgt;/SiC复合材料进行退火,以实现Ga<subgt;2</subgt;O<subgt;3</subgt;薄膜从体Ga<subgt;2</subgt;O<subgt;3</subgt;上剥离;对SiC上Ga<subgt;2</subgt;O<subgt;3</subgt;薄膜表面进行光滑化。

技术研发人员:李红月,王鑫华,刘新宇,黄森,田野,邢湘杰,魏珂

受保护的技术使用者:中国科学院微电子研究所

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!