集成高K介质三沟槽型碳化硅纵向功率器件及制备方法

本发明涉及半导体功率器件,特别是一种集成高k介质三沟槽型碳化硅纵向功率器件及制备方法。

背景技术:

1、碳化硅材料作为第三代宽禁带半导体材料的代表,由于其高禁带宽度、临界击穿电场和热导率等优势,替代传统硅材料,被广泛应用于充放电设备、新能源汽车、卫星通信等领域。碳化硅功率半导体器件是新一代功率集成电路的核心组成部件,在结构上主要分为碳化硅横向功率器件和碳化硅纵向功率器件。碳化硅横向功率器件虽然拥有良好的集成性,但其横向耐压的方式导致比导通电阻增大,不适用于高压低功耗领域。沟槽型碳化硅纵向功率器件又因其更低的导通电阻和更快的开关速度,替代平面栅型碳化硅纵向功率器件成为当下碳化硅纵向功率器件的最优选择。

2、在传统沟槽型碳化硅纵向功率器件中,由于栅极沟槽拐角尖端的集电效应,大量电子被吸引,电场强度急剧升高,使得器件栅极沟槽处容易发生提前击穿。此外,对于纵向功率器件,提高击穿电压需要延长器件漂移区长度或降低漂移区掺杂浓度,这均会导致器件比导通电阻增大,导通能力降低。综上所述,栅极沟槽提前击穿问题和击穿电压与比导通电阻的矛盾关系是制约沟槽型碳化硅纵向功率器件在高压低功耗领域发展的两大难题。

3、为解决沟槽型碳化硅纵向功率器件栅极沟槽提前击穿问题并平衡击穿电压和比导通电阻之间的矛盾关系,源极双沟槽结构、超结技术、高k栅氧化物介质技术被广泛应用。然而,源极双沟槽结构和传统高k栅氧化物介质技术无法调制器件漂移区,对击穿电压和比导通电阻之间矛盾关系的平衡效果有限,超结技术需要保持漂移区pn结电荷平衡,对工艺要求严苛。

技术实现思路

1、本发明要解决的技术问题是针对上述现有技术的不足,而提供一种集成高k介质三沟槽型碳化硅纵向功率器件,该集成高k介质三沟槽型碳化硅纵向功率器件通过源极沟槽区、栅极沟槽区和高k介质深槽区组合而成的三沟槽结构,同时对器件漂移区和沟道进行调制,并结合了传统源极双沟槽结构和高k栅氧化物介质技术的优点,在不显著提升工艺复杂度的前提下提高器件性能,平衡击穿电压和比导通电阻之间的矛盾关系并缓解栅极沟槽拐角尖端的集电效应,得到较高的品质因数。

2、为解决上述技术问题,本发明采用的技术方案是:

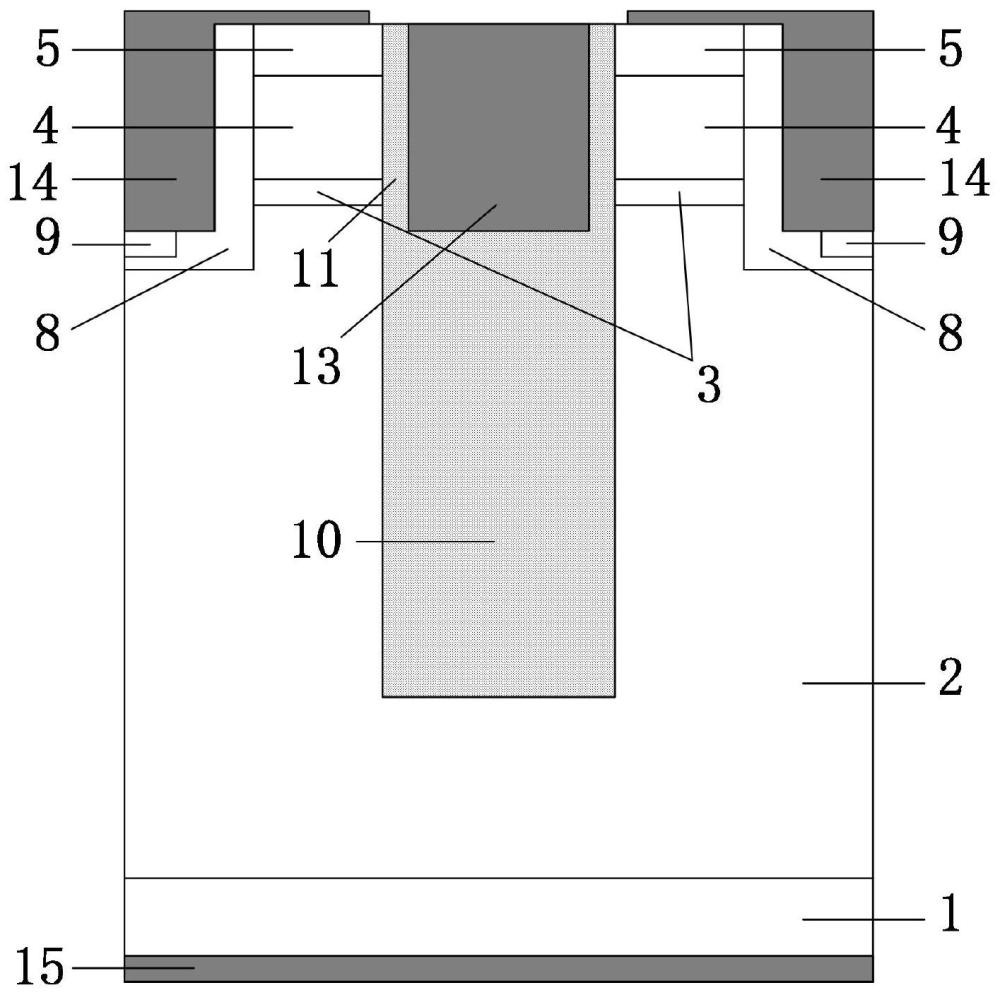

3、一种集成高k介质三沟槽型碳化硅纵向功率器件,包括半导体漏区、半导体漂移区和三沟槽结构。

4、半导体漂移区叠设在半导体漏区顶部,半导体漏区底部沉积有漏端金属电极。

5、三沟槽结构包括高k介质深槽区、栅极沟槽区和源极沟槽区。

6、高k介质深槽区同轴开设在半导体漂移区的中心,且顶部从半导体漂移区顶面伸出;高k介质深槽区内填充有高k栅介质。

7、栅极沟槽区同轴开设在高k介质深槽区的顶部中心,且内部沉积有栅端金属电极;

8、源极沟槽区开设在半导体漂移区的顶部两侧,且顶部均从半导体漂移区顶面伸出,且与高k介质深槽区等高。

9、源极沟槽区包含p型屏蔽区和p型重掺杂块;p型屏蔽区呈l型,外侧沉积有源端金属电极;p型重掺杂块布设在源端金属电极下方的p型屏蔽区的外缘处。

10、高k介质深槽区和源极沟槽区之间的半导体漂移区顶面上,从从下至上依次布设有电流扩散层、p型阱区和半导体源区。

11、源端金属电极呈倒l型,分别与半导体源区、p型屏蔽区和p型重掺杂块相接触。

12、高k栅介质的介电常数大于20c2/(n·m2),选用材料为二氧化铪、氧化镧、二氧化钛或锆钛酸铅。

13、高k介质深槽区在半导体漂移区的开设深度大于半导体漂移区厚度的二分之一,但小于半导体漂移区厚度。

14、栅极沟槽区的开设深度和源极沟槽区中p型屏蔽区的l型槽深相同。

15、半导体源区、p型阱区和电流扩散层的总深度浅于栅极沟槽区和源极沟槽区。

16、半导体漏区、半导体漂移区、电流扩散层、p型阱区、半导体源区、p型屏蔽区和p型重掺杂块的材质均为碳化硅,碳化硅材料为3c-sic、4h-sic或6h-sic。

17、一种集成高k介质三沟槽型碳化硅纵向功率器件的制备方法,包括如下步骤。

18、步骤1、制作半导体漂移区:在半导体漏区上外延一层碳化硅,形成半导体漂移区。

19、步骤2、制作电流扩散层、p型阱区和半导体源区:采用离子注入与退火的方式,在步骤1制作的半导体漂移区顶部,依次制作电流扩散层、p型阱区和半导体源区。

20、步骤3、刻蚀高k介质深槽:采用离子刻蚀法,在半导体源区顶部中心竖直向下刻蚀高k介质深槽;高k介质深槽依次贯穿半导体源区、p型阱区和电流扩散层,并延伸至半导体漂移区;其中,高k介质深槽在半导体漂移区的刻蚀深度大于半导体漂移区厚度的二分之一,但小于半导体漂移区厚度。

21、步骤4、刻蚀源极沟槽:采用离子刻蚀法,在半导体源区的顶部两侧,分别竖直向下刻蚀源极沟槽;源极沟槽依次贯穿半导体源区、p型阱区和电流扩散层,并延伸至半导体漂移区的顶部。

22、步骤5、制作p型屏蔽区:在步骤4刻蚀的每个源极沟槽均采用离子注入的方法,制作l型的p型屏蔽区。

23、步骤6、制作p型重掺杂块:在步骤5制作的每个p型屏蔽区的槽底外缘顶部,均采用离子注入与退火的方法,制作p型重掺杂块;p型重掺杂块和p型屏蔽区共同形成源极沟槽区。

24、步骤7、沉积高k介质:采用磁控溅射沉积,在步骤3刻蚀的高k介质深槽中沉积高k介质,从而形成高k介质深槽区。

25、步骤8、制作栅极沟槽区:采用离子刻蚀法,在高k介质深槽区顶部中心竖直向下刻蚀,形成栅极沟槽区;栅极沟槽区的刻蚀深度大于半导体源区、p型阱区和电流扩散层的厚度之和。

26、步骤9、沉积金属电极:金属电极包括栅端金属电极、源端金属电极和漏端金属电极;其中,栅端金属电极采用磁控溅射的方法沉积在步骤8制作的栅极沟槽区中;源端金属电极采用磁控溅射的方法沉积在步骤6形成的源极沟槽区中;漏端金属电极采用磁控溅射的方法沉积在半导体漏区底部。

27、步骤1中,半导体漂移区的掺杂浓度不低于5×1015cm-3;步骤2中,电流扩散层的掺杂浓度不低于5×1016cm-3;步骤6中,p型重掺杂块的掺杂浓度需高于p型屏蔽区。

28、步骤9中沉积的源端金属电极呈倒l型,分别与半导体源区、p型屏蔽区和p型重掺杂块相接触。

29、本发明具有如下有益效果:

30、1、本发明通过源极沟槽区、栅极沟槽区和高k介质深槽区组合而成的三沟槽结构对器件漂移区和沟道同时进行调制,能够降低器件比导通电阻和阈值电压,提高器件击穿电压、栅氧稳定性、漂移区掺杂浓度和品质因数。

31、2、本发明中使用高k栅介质替代传统二氧化硅栅介质,提高了栅极氧化物电容,降低了阈值电压和栅极沟槽处电力线密度;金属栅、高k介质和碳化硅材料构成的mis结构提高了电子积累层密度,降低了沟道电阻。

32、3、本发明中的高k栅介质调制器件漂移区电场分布,提高了击穿电压,并且其底部与漂移区接触面处存在电场突变,形成的电场高峰进一步增加了击穿电压。此外,高k栅介质的辅助耗尽作用提高了器件漂移区掺杂浓度,从而降低了漂移区电阻。

33、4、本发明中高掺杂的电流扩散层缓解了漂移区jfet效应,降低了jfet区电阻。

34、5、本发明中源极沟槽区的p型屏蔽区和p型重掺杂块起到吸引电力线、平衡漂移区顶部电场分布的作用,缓解了栅极沟槽拐角处的集电效应,提高了栅氧稳定性。

- 还没有人留言评论。精彩留言会获得点赞!