一种全自动方形铝壳电池装配生产线的制作方法

本发明涉及电池装配相关,具体为一种全自动方形铝壳电池装配生产线。

背景技术:

1、方形硬壳电池壳体多为铝合金、不锈钢等材料,内部采用卷绕式或叠片式工艺,对电芯的保护作用优于软包电池,电芯安全性相对圆柱型电池也有了较大改善,方形电池的普及率在国内很高,随着近年汽车动力电池的兴起,汽车续航里程与电池容量之间的矛盾日渐突显,国内动力电池厂商多采用电池能量密度较高的铝壳方形电池为主;因为方形电池的结构较为简单,不像圆柱电池采用强度较高的不锈钢作为壳体及具有防爆安全阀的等附件,所以整体附件重量要轻,相对能量密度较高,单体数量自然随之降低,因此对bms电池管理系统的要求也就更低。

2、方形铝壳电池装配生产线主要包括激光焊接工装,用于对方形铝壳电池进行盖板焊接、极耳焊接以及密封钉焊接;极耳检测工装,用于对焊接后的方形铝壳电池极耳焊接强度进行检测;耐压强度检测,用于对方形铝壳电池的耐压强度进行检测;剔除结构,用于对未通过极耳检测工装和耐压强度检测的残次品进行剔除;自动打码工装,用于对通过极耳检测工装和耐压强度检测的合格品贴设标签并进行成品收集;输送线,用于对方形铝壳电池装配的以上流程进行输送供料。

3、现有的极耳检测工装通常是通过采用ccd相机来采集焊接后极耳与盖板之间的图片,然后通过处理器对ccd相机采集的图片进行数据处理并与焊接正品图像数据进行比对,依此来判断极耳的焊接好坏,但是在实际应用中仍存在一定的不足,例如不能对焊接后极耳的焊接强度进行检测,这样就会存在一些检测为正品的极耳检测不准确,在实际使用时受到轻微外力出现与盖板发生分离或脱落的情况,导致方形铝壳电池不能正常进行供电。

技术实现思路

1、为解决现有技术存在的缺陷,本发明提供一种全自动方形铝壳电池装配生产线。

2、为了解决上述技术问题,本发明提供了如下的技术方案:

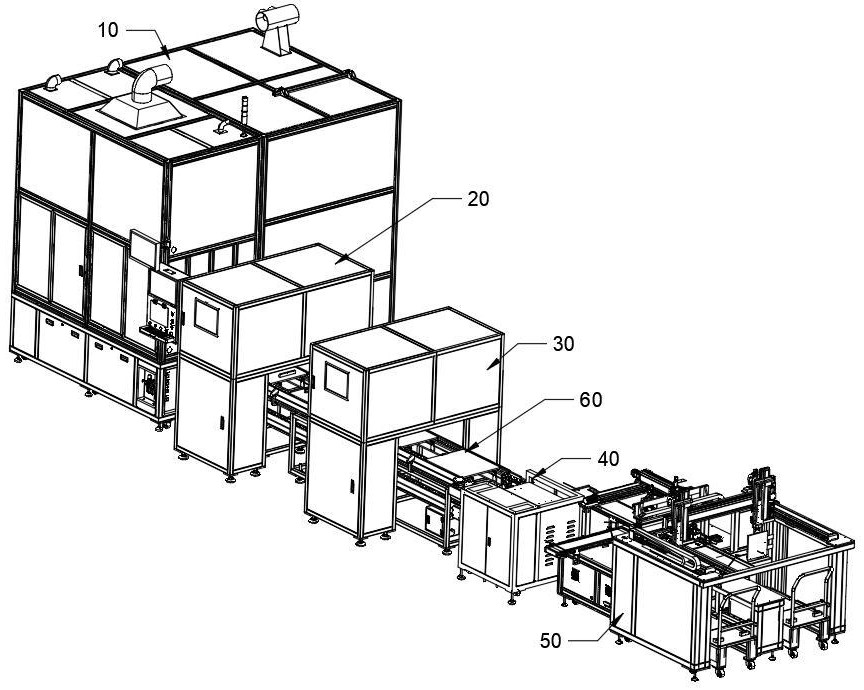

3、本发明一种全自动方形铝壳电池装配生产线,包括:

4、激光焊接工装,用于对方形铝壳电池进行盖板焊接、极耳焊接以及密封钉焊接;

5、极耳检测工装,用于对焊接后的方形铝壳电池极耳焊接强度进行检测;

6、所述极耳检测工装包括检测机架,所述检测机架内侧位于方形铝壳电池的两侧分别相对设置有对焊接后的方形铝壳电池进行定位的定位组件,两个所述定位组件的顶端设置有同一驱动组件,所述驱动组件的顶部设置有安装顶板,所述安装顶板固定设置在检测机架内,且所述安装顶板的底端靠近方形铝壳电池极耳的一侧设置有对极耳进行检测的极耳检测组件;

7、所述极耳检测组件包括强度检测结构和通电检测结构两部分,所述强度检测结构用于对方形铝壳电池的两个极耳进行施压,所述通电检测结构用于对施压后的方形铝壳电池进行通电性能检测;

8、耐压强度检测,用于对方形铝壳电池的耐压强度进行检测;

9、剔除结构,用于对未通过极耳检测工装和耐压强度检测的残次品进行剔除;

10、自动打码工装,用于对通过极耳检测工装和耐压强度检测的合格品贴设标签并进行成品收集;

11、输送线,用于对方形铝壳电池装配的以上流程进行输送供料。

12、作为本发明的一种优选技术方案,所述定位组件包括限位挡板,所述限位挡板内侧的底部转动设置有若干个滚轮,所述限位挡板外侧的两端均固定设置有呈l型的连接基板,两个所述连接基板一侧的顶部均设置有连接基座,所述连接基座通过固定螺杆一与连接基板固定连接;

13、其中一个所述连接基板远离激光焊接工装一侧的底部固定设置有限位挡块,所述限位挡块通过固定螺杆二与连接基板固定连接,且所述限位挡块的内侧设置有弹性伸缩柱,所述弹性伸缩柱的端面设置有滚珠。

14、作为本发明的一种优选技术方案,所述驱动组件包括两组驱动结构,所述驱动结构包括两个相对设置的齿条板,两个所述齿条板分别与位于不同侧的两个连接基座固定连接,且两个所述齿条板之间相啮合设置有同一驱动齿轮,所述驱动齿轮的轴心处固定设置有连接轴,所述连接轴的顶端穿过安装顶板固定设置有从动链轮;

15、所述安装顶板的顶部固定设置有驱动电机,所述驱动电机的输出端固定设置有主动链轮,所述主动链轮与两个所述从动链轮的外部传动设置有传动链条。

16、作为本发明的一种优选技术方案,所述齿条板顶端的两侧均固定设置有截面呈t型的滑座,所述滑座的两侧均转动设置有滑轮,所述滑轮与滑座的外部相配合滑动设置有横向滑轨,所述横向滑轨固定设置在安装顶板的底端。

17、作为本发明的一种优选技术方案,所述强度检测结构包括安装基板,所述安装基板的内部滑动设置有两个竖向导轨,所述竖向导轨的顶端与安装顶板固定连接,且所述安装基板的背侧设置有气缸,所述气缸的顶部穿过安装顶板并与安装顶板固定连接,所述气缸的输出端与安装基板背侧设有的连接块固定连接;

18、所述安装基板的背侧固定设置有两个呈倒l型的固定杆,所述固定杆的底端固定设置有压脚,所述压脚位于安装基板的底部。

19、作为本发明的一种优选技术方案,所述强度检测结构还包括压力试验机,所述压力试验机固定设置在安装基板正面的中部,且所述压力试验机的输出端固定设置有呈几字型的滑移座,所述滑移座正面的两端均固定设置有压力块,两个所述压力块分别与方形铝壳电池的两个极耳对应;

20、所述滑移座上位于压力试验机和两个压力块之间设置有两个竖向滑轨,所述竖向滑轨的两端均与安装基板固定连接。

21、作为本发明的一种优选技术方案,所述通电检测结构包括推动板,所述推动板的内侧固定设置有两个复位弹簧,所述复位弹簧的一端与限位挡板固定连接,且所述复位弹簧内滑动设置有内部为中空的滑柱,所述滑柱的一端穿过推动板并与推动板固定连接,所述滑柱的另一端滑动穿过限位挡板设置有导电触块,两个所述导电触块分别与方形铝壳电池的两个极耳对应。

22、作为本发明的一种优选技术方案,所述通电检测结构还包括led灯,所述led灯设置在安装顶板的底端,且所述led灯的两侧均电性连接有导线,两根所述导线的一端分别穿过两个滑柱与两个导电触块电性连接。

23、作为本发明的一种优选技术方案,所述推动板的顶部设置有固定基板,所述固定基板的一端与限位挡板固定连接,且所述固定基板的顶端固定设置有伺服电机,所述伺服电机的输出端穿过固定基板固定设置有偏心轮;

24、所述偏心轮的外壁开设有限位轮槽,所述限位轮槽内相配合设置有限位轮,所述限位轮的轮座与推动板固定连接。

25、本发明的有益效果是:

26、1.该种全自动方形铝壳电池装配生产线,伺服电机工作带动偏心轮转动半周,这时推动板受力会带动两个导电触块与方形铝壳电池的正负极耳接触,极耳与盖板焊接牢固的情况下,通过两根导线与led灯和方形铝壳电池之间能够构成一个闭合回路,这时led灯会工作发光,如果极耳以恒定压力检测过后,led灯仍能正常发光,则说明极耳焊接较为牢固,如果极耳以恒定压力检测过后,led灯不在继续发光,则说明极耳出现脱落的情况,则说明极耳焊接效果不佳,进而能够提高对极耳焊接强度检测的准确性。

27、2.该种全自动方形铝壳电池装配生产线,通过两个限位挡板同时向输送线的中部移动靠拢,这样能够将通过输送线输送来的放置底座进行居中定位,然后通过限位挡块的配合,能够对放置底座输送的位置进行阻挡,这样即可实现在检测前将方形铝壳电池的位置进行定位,且通过滚轮和滚珠的设置,能够避免放置底座与限位挡板和限位挡块之间发生阻碍,影响对方形铝壳电池的输送,且通过弹性伸缩柱的设置能够减小与放置底座接触时产生的碰撞。

28、3.该种全自动方形铝壳电池装配生产线,通过驱动电机工作能够带动主动链轮转动,通过传动链条的传动能够实现同时带动两个从动链轮进行转动,从动链轮转动带动驱动齿轮进行转动,驱动齿轮转动能够带动两个齿条板发生相对或相背运动,通过齿条板的相对或相背运动,能够实现带动两个限位挡板靠拢或远离,通过两个限位挡板的靠拢,能够对方形铝壳电池进行居中定位。

29、4.该种全自动方形铝壳电池装配生产线,气缸工作能够推动安装基板向下运动,安装基板移动能够带动固定杆和压脚向下运动,当压脚与方形铝壳电池接触后,能够对方形铝壳电池进行压紧,提高对极耳检测时方向铝壳电池位置的稳定性,通过两个竖向导轨的设置,能够提高安装基板移动时位置的平稳性。

30、5.该种全自动方形铝壳电池装配生产线,通过压力试验机以恒定检测压力推动滑移座向下运动,滑移座移动带动两个压力块进行运动,当两个压力块与两个极耳接触后,会施加给极耳一个恒定的检测压力,通过在此恒定的检测压力极耳所产生的变化来实现对极耳的焊接强度进行检测。

- 还没有人留言评论。精彩留言会获得点赞!