一种具有Si掺杂金刚石改质层的复合衬底及半导体器件

本发明属于半导体制造,具体涉及一种具有si掺杂金刚石改质层的复合衬底及半导体器件。

背景技术:

1、公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

2、金刚石因其150 gpa的维氏硬度而被认为是人类已知的最坚硬天然材料,具备极高的热导率(约2200 w/m·k)、较低的线膨胀系数、高强度和高耐磨性等特性。这些特性使金刚石作为散热衬底一方面可以减小半导体器件的热阻,从而极大地提高精密仪器的运行功率,避免热量聚集引起的各类电子器件损坏;另一方面还可在相同尺寸下制造具有更大功率密度的半导体功率器件。

3、若想实现金刚石在半导体器件中的应用,首先要解决金刚石衬底与半导体材料的连接问题。金刚石与半导体材料的连接方式可分为三种:(1)在金刚石衬底上直接外延沉积半导体材料;(2)在半导体材料上外延沉积金刚石薄膜(3);基于转移技术的半导体/金刚石键合方法。其中,采用低温半导体/金刚石键合方法前景较好,一方面,该方案避免了直接外延生长需要的高温,降低了热膨胀失配导致的高密度位错;另一方面,该方法不需要沉积金刚石的氢等离子体环境,避免了半导体器件本征性能的降低。低温键合工艺虽然规避了外延生长和高温键合的难点,但是该连接方法一直没能广泛的应用于散热衬底,主要原因是:一方面金刚石是目前已知硬度最大的天然物质之一,精密加工难度较大,其加工后表面粗糙度和面型精度难以满足异质键合的粗糙度要求。另一方面金刚石作为疏水材料,具有较低的表面能,在进行表面预处理时其疏水特性导致难以实现有效的表面激活。

4、为解决金刚石衬底难以实现低温键合的缺陷,现有技术中通过在金刚石衬底上生长碳化硅等中间层,利用中间层实现与半导体的键合。cn117577518a公开了一种金刚石基氧化镓,在在金刚石衬底上制备碳化硅层作为中间层,用于与氧化镓材料的异质集成。cn116666199b采用si/sic或si/介质/sic复合载体代替sic衬底作为键合转移层,解决金刚石与sic键合后的高温剥离退火工艺带来的高应力问题。cn108807153a在氮化镓外延层表面和金刚石衬底表面分别溅射一层硅纳米层,通过硅纳米层之间的键合实现氮化镓外延层和金刚石衬底的结合。虽然现有技术中引入中间层可实现金刚石衬底与半导体材料的键合,但是中间层的引入会导致法向热阻升高,无法体现金刚石的高热导优势,难以满足功率器件热管理需求。

技术实现思路

1、针对金刚石硬度高、非极性强,难以实现超精密加工与表面激活,无法满足异质集成工艺需求的瓶颈,本发明的目的是提供一种具有si掺杂金刚石改质层的复合衬底及半导体器件。本发明通过在金刚石衬底表面生长si掺杂金刚石改质层,整合金刚石衬底的高热导率与si的亲水性特性,不仅显著增强了散热性能,也在提升材料界面的结合强度和键合效率方面取得了突破。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:

3、第一方面,本发明提供了一种具有si掺杂金刚石改质层的复合衬底的制备方法,包括以下步骤:

4、s1、使用气相化学沉积在金刚石衬底表面生长si掺杂金刚石改质层;

5、s2、对si掺杂金刚石改质层进行高温激活;

6、s3、对高温激活后的si掺杂金刚石改质层进行加工,得到具有si掺杂金刚石改质层的复合衬底。

7、由于si掺杂金刚石改质层是由金刚石衬底表面掺入si获得,未经处理的si掺杂金刚石改质层仍受制于其惰性和较低表面能,通过高温激活得以将其进行活化提高表面能。此外,通过调节掺杂气体比例进,还能够对金刚石表面能和硬度进行精细的调控。经过加工后,可获得具有低粗糙度的键合表面,从而实现与半导体的低温键合。

8、优选的,步骤s1中,气相化学沉积的温度为800℃~1200℃,压力为10-3~104pa,气相流速为1~1000 sccm,沉积时间为0.1~48 h,所述气相由载体、碳源和硅源组成,载气包括氩气或氮气,碳源的体积为载气体积的3%~8%,硅源的体积为载气体积的3%~8%。

9、进一步优选的,所述碳源包括甲烷、乙烯和乙炔中的至少一种,所述硅源包括硅烷、三氯硅烷和四氯硅烷中的至少一种。

10、优选的,步骤s1中,所述气相化学沉积包括微波等离子体气相沉积(mpcvd)、热丝化学气相沉积(mfcvd)、直流等离子体气相沉积(dc-pecvd)或射频等离子体气相沉积(rf-pecvd)。

11、优选的,步骤s2中,高温激活的温度为1100℃~1400℃,时间为20~60 min。

12、优选的,步骤s3中,加工使复合衬底的厚度偏差小于3 μm,si掺杂金刚石改质层表面粗糙度达到0.2~20 nm。

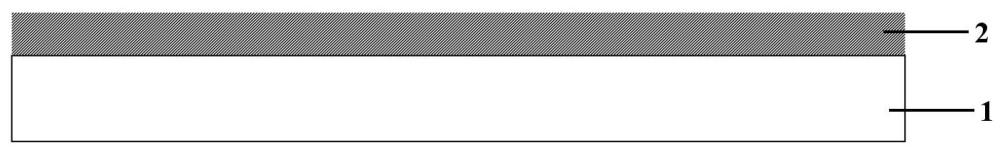

13、第二方面,本发明提供了一种具有si掺杂金刚石改质层的复合衬底,通过如第一方面所述的制备方法获得,由金刚石衬底和生长在其表面的si掺杂金刚石改质层组成。

14、优选的,si掺杂金刚石改质层的厚度为1 nm~10 μm。

15、第三方面,本发明提供了一种半导体器件,包括如第二方面所述的复合衬底和低温键合于所述复合衬底的si掺杂金刚石改质层的半导体材料。

16、优选的,所述半导体材料包括si、sio2、gan、inp、sic、gaas、aln或linbo3。

17、第四方面,本发明提供了一种如第三方面所述的半导体器件的制备方法,将半导体材料低温键合于如第二方面所述的复合衬底的si掺杂金刚石改质层即得,所述低温键合包括等离子活化键合、亲水性键合、疏水性键合、阳极键合或bcb键合。

18、上述本发明的一种或多种技术方案取得的有益效果如下:

19、本发明在金刚石衬底表面生长si掺杂金刚石改质层得到复合衬底满足低温键合的要求,si掺杂金刚石改质材料硬度相对较低,可提供粗糙度优于1 nm的键合表面,采用si掺杂实现了金刚石表面能调控,避免了金刚石键合过程中的极性不匹配问题。

20、本发明充分发挥了金刚石衬底出色的热导性的同时又结合了具有亲水性的si材料对金刚石表面能进行调控,从而实现si掺杂金刚石改质层与si、ⅲ-ⅴ族及其他材料的异质集成,这种方法为构建不同晶型及不同性能的半导体材料与金刚石材料的异质集成提供了新的可能性。

技术特征:

1.一种具有si掺杂金刚石改质层的复合衬底的制备方法,其特征在于,包括以下步骤:

2.如权利要求1所述的制备方法,其特征在于,步骤s1中,气相化学沉积的温度为800℃~1200℃,压力为10-3~104 pa,气相流速为1~1000 sccm,沉积时间为0.1~48 h,所述气相由载体、碳源和硅源组成,载气包括氩气或氮气,碳源的体积为载气体积的3%~8%,硅源的体积为载气体积的3%~8%。

3.如权利要求2所述的制备方法,其特征在于,所述碳源包括甲烷、乙烯和乙炔中的至少一种,所述硅源包括硅烷、三氯硅烷和四氯硅烷中的至少一种。

4.如权利要求1所述的制备方法,其特征在于,步骤s1中,所述气相化学沉积包括微波等离子体气相沉积、热丝化学气相沉积、直流等离子体气相沉积或射频等离子体气相沉积。

5.如权利要求1所述的制备方法,其特征在于,步骤s2中,高温激活的温度为1100℃~1400℃,时间为20~60 min。

6.如权利要求1所述的制备方法,其特征在于,步骤s3中,加工使复合衬底的厚度偏差小于3 μm,si掺杂金刚石改质层表面粗糙度达到0.2~20 nm。

7.一种具有si掺杂金刚石改质层的复合衬底,其特征在于,通过如权利要求1~6任一项所述的制备方法获得,由金刚石衬底和生长在其表面的si掺杂金刚石改质层组成。

8.如权利要求7所述的复合衬底,其特征在于,si掺杂金刚石改质层的厚度为1 nm~10μm。

9.一种半导体器件,其特征在于,包括如权利要求7或8所述的复合衬底和低温键合于所述复合衬底的si掺杂金刚石改质层的半导体材料,所述半导体材料包括si、sio2、gan、inp、sic、gaas、aln或linbo3。

10.一种如权利要求9所述的半导体器件的制备方法,其特征在于,将半导体材料低温键合于如权利要求7或8所述的复合衬底的si掺杂金刚石改质层即得,所述低温键合包括等离子活化键合、亲水性键合、疏水性键合、阳极键合或bcb键合。

技术总结

本发明属于半导体制造技术领域,具体涉及一种具有Si掺杂金刚石改质层的复合衬底及半导体器件。复合衬底的制备方法,包括以下步骤:S1、使用气相化学沉积在金刚石衬底表面生长Si掺杂金刚石改质层;S2、对Si掺杂金刚石改质层进行高温激活;S3、对高温激活后的Si掺杂金刚石改质层进行加工,得到具有Si掺杂金刚石改质层的复合衬底。进一步在复合衬底的Si掺杂金刚石改质层表面低温键合半导体材料即得半导体器件。本发明通过在金刚石衬底表面生长Si掺杂金刚石改质层,整合金刚石衬底的高热导率与Si的亲水性特性,不仅显著增强了散热性能,也在提升材料界面的结合强度和键合效率方面取得了突破。

技术研发人员:左致远,李筱璇,段学艺,康汝燕,周戬,王晓杉

受保护的技术使用者:山东大学

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!