混合控制LLC串联谐振变换器变死区控制方法

混合控制llc串联谐振变换器变死区控制方法

技术领域

1.本发明涉及电力电子技术领域,特别涉及一种混合控制llc串联谐振变换器变死区控制方法。

背景技术:

2.llc串联谐振dc/dc变换器,因其电路结构简单、开关性能优越等优点而受到广泛关注。其容易实现原边开关管零电压开通(zvs)和副边整流管零电流关断(zcs),便于提高开关频率并提高功率密度。

3.llc串联谐振变换器一般采用变频控制策略,通过改变开关频率以获得相应的增益,稳定输出电压。但当输入输出电压范围较宽时,其频率变化范围大,导致磁性元件设计困难以及emi设计困难等问题,故一般采用变频+移相的混合控制策略,减小频率变化范围。但当移相角逐渐增加,相位超前桥臂关断电流逐渐增加,相位滞后桥臂关断电流逐渐减小。为保证原边开关管是实现zvs(零电压开通),需要给予原边桥臂合适的死区时间,使得在死区时间内桥臂关断电流能为开关管寄生输出电容充放电完成。

4.传统方法固定使用原边开关管实现zvs所需最大的死区时间,并对两桥臂不加区分。但在高频混合控制llc串联谐振变换器中,移相角较大时超前桥臂开关管所需的死区时间较小,其体二极管反向导通时间将延长,将造成较大的反向导通损耗。有现有技术对变频控制下llc谐振变换器的变死区控制进行了分析,该方法能根据电路运行时的开关频率、负载情况等动态调整原边开关管的死区时间,但该方法并不适用于移相变频混合控制下的llc谐振变换器。

技术实现要素:

5.因此,有必要提出一种针对混合控制llc串联谐振变换器的死区时间控制方法,能针对电路运行情况动态调整两桥臂开关管的死区时间,防止死区时间较短导致开关管失去零电压开通状态,或死区时间过长导致开关管反向导通损耗大,以提升电路的整体运行效率。

6.本发明的目的是公开一种混合控制llc串联谐振变换器变死区控制方法,改善相位超前及相位滞后桥臂开关管死区设置不合理而导致电路运行效率降低的问题。本发明具有计算结果精确,计算量小,运行效率高,实施方便等优点。

7.其分别计算相位超前与滞后桥臂开关时刻的电流以及实现零电压开通所需的最短死区时间,并使用参数拟合的方法简化计算量,在嵌入式控制器上实时计算并控制两桥臂开关管的死区时间。本发明考虑了混合控制llc串联谐振变换器原边两个桥臂开关管实现零电压开通所需死区时间的不同,并进行了实时控制,防止原边开关管因工况变化失去零电压开通,并尽可能的减小了开关管反向导通时间,减小了损耗。本发明在高频、宽增益范围的混合控制llc串联谐振变换器中具有较好的应用效果。

8.本发明具体采用以下技术方案:

9.一种混合控制llc串联谐振变换器变死区控制方法,其特征在于,包括以下步骤:

10.步骤s1:获取电路硬件参数以及输入输出参数范围,包括:谐振电感lr,谐振电容cr,变压器t

x

的原边励磁电感lm,变压器匝比n,原边开关管输出电容c

oss

,输入电压vi变化范围,输出电压vo变化范围,以及输出电流io变化范围;

11.步骤s2:使用改进的时域分析方法分别计算不同输入输出参数情况下,混合控制llc谐振变换器驱动信号相位超前和滞后的桥臂开关管的关断时刻的电流i

off

;

12.所述改进时域分析方法包括:列写出半个开关周期内,不同时段谐振电流i

lr

、励磁电流i

lm

与谐振电容电压v

cr

所满足的方程,并结合稳态时全桥llc谐振变换器谐振波形的对称性,求解出任意时刻的谐振电流i

lr

、励磁电流i

lm

与谐振电容电压v

cr

;

13.步骤s3:根据开关管寄生电容c

eq

以及关断电流i

off

,计算得到不同输入输出参数情况下原边开关管实现零电压开通所需的最短死区时间t

dead_min

;

14.其中,最短死区时间计算方法为c

oss

为开关管寄生输出电容;

15.步骤s4:使用简单的拟合函数模型f(fs,θ)拟合最短死区时间t

dead_min

与开关频率fs和移相角θ的函数关系,求解出拟合函数模型中的待定参数;

16.步骤s5:将求解好的拟合函数模型f(fs,θ)写入嵌入式控制器,并在电路运行时实时计算,得到此工况下原边各个的开关管实现零电压开通所需最短死区时间;

17.步骤s6:给步骤s5计算获得的最短死区时间增加合适的裕度后,将最终死区时间信号传输至pwm发生器,并通过驱动电路控制原边开关管的死区时间。

18.进一步地,所述改进时域分析方法中,在励磁电感lm,谐振电感lr与谐振电容cr共同谐振的时间段t

sp

内,将谐振电流视作线性变化,且线性变化的速率为t

sp

端点时刻谐振电流变化速率的平均值。

19.进一步地,所述改进时域分析方法具体包括:

20.步骤s21:获得所控制的llc串联谐振变换器运行时的具体软硬件参数,包括:

21.谐振电感lr,励磁电感lm,谐振电容cr,变压器变比n,开关频率fs,移相角θ,输入电压vi,输出电压vo,输出电流io;其中,vi、vo、io至少应获得到其中之二;

22.步骤s22:计算励磁电流与谐振电容电压初值条件:

[0023][0024]

其中,i

lr

指谐振电感电流瞬时值;v

cr

指谐振电容电压瞬时值;t

0~2

和t

2~3

分别指t0至t2的时间和t2至t3的时间,t0为一个开关周期初始时刻,t2为前半个开关周期内副边电流断续时刻,为未知数,t3为开关周期的中间时刻;k

23

指谐振电感电流在t2至t3时间段内变化的速率;

[0025]

求解方程组(1)以获得励磁电流初值i

lr

(t0)和谐振电容电压初值v

cr

(t0);

[0026]

步骤s23:根据电路运行情况,列出i

lr

和v

cr

在t0至t3时间段内满足的微分方程,结合式(1)中的初值条件,求解得到i

lr

和v

cr

的时域表达式,相应微分方程为:

[0027][0028]

步骤s24:根据i

lr

和u

cr

的满足的边界条件,带入式(3)中求得的时域表达式中,消除其中的未知数,得到最终的表达式,相应边界条件为:

[0029][0030]

步骤s25:使用数值解法求出不同工况下两桥臂关断电流,包括:超前桥臂关断电流i

lr

(t1),滞后桥臂关断电流i

lr

(t3)。

[0031]

进一步地,在步骤s4中使用的简单拟合函数模型为:

[0032][0033]

其中,fs指开关频率;θ指移相角,大于或等于0,c

0-c5为待拟合参数;所述移相角θ;对不同负载电阻下的死区时间进行拟合,将死区时间简化为开关频率与移相角的简单函数。

[0034]

进一步地,在步骤s5中计算获得的驱动信号相位滞后的桥臂开关管实现零电压开通所需最短死区时间大于或等于相位超前桥臂开关管实现零电压开通所需最短死区时间。

[0035]

进一步地,采用电压电流采样电路连接llc串联谐振变换器的负载以采集输出电压vo和输出电流io的信息;采用驱动电路连接llc串联谐振变换器的四个开关管以提供驱动信号;所述嵌入式控制器连接电压电流采样电路和驱动电路。

[0036]

相比于现有技术,本发明及其优选方案提供的方案在完全不增加硬件电路资源的情况下,能根据输入输出的变化动态调整原边不同桥臂开关管的死区时间,使之工作在恰能实现zvs的状态,防止工况变化导致部分开关管失去zvs条件,并在高频及大移相角工作时极大的减小了原边开关管反向导通损耗。具有运算量少,便于实施,电路运行效率较高等优点。

附图说明

[0037]

下面结合附图和具体实施方式对本发明进一步详细的说明:

[0038]

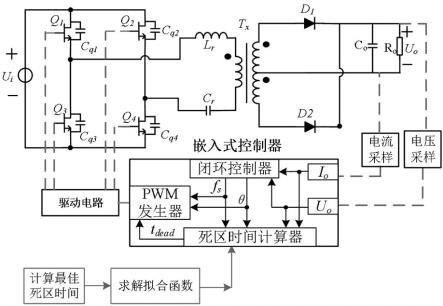

图1是本发明实施例全桥llc串联谐振变换器拓扑图。

[0039]

图2是本发明实施例移相变频混合控制llc串联谐振变换器时域波形图。

[0040]

图3是本发明实施例全桥llc串联谐振变换器工作在不同时段的谐振腔等效电路

至t2的时间和t2至t3的时间,t0为一个开关周期初始时刻,t2为前半个开关周期内副边电流断续时刻,为未知数,t3为开关周期的中间时刻;k

23

指谐振电感电流在t2至t3时间段内变化的速率。

[0056]

求解方程组(1)即可求得励磁电流初值i

lr

(t0)和谐振电容电压初值v

cr

(t0)。

[0057]

步骤s23:根据电路运行情况,列出i

lr

和v

cr

在t0至t3时间段内满足的微分方程,结合式(1)中的初值条件,求解得到i

lr

和v

cr

的时域表达式。相应微分方程为:

[0058][0059]

注意到,此时求得的时域表达式包含未知数t2,以及vi、vo、io其中之一。

[0060]

步骤s24:根据i

lr

和u

cr

的满足的边界条件,带入式(3)中求得的时域表达式中,消除其中的未知数,得到最终的表达式。相应边界条件为:

[0061][0062]

步骤s25:使用数值解法求出不同工况下两桥臂关断电流,包括:超前桥臂关断电流i

lr

(t1),滞后桥臂关断电流i

lr

(t3)。

[0063]

通过第一方面的改进时域分析方法,可以精确的计算得到llc串联谐振变换器的直流增益,任意时刻的谐振电流等参数。相比与传统方法少量增加了计算复杂性而大幅度的增加了计算的精确性,确保了死区时间控制的精确性。

[0064]

第二方面,提供一种死区时间计算以及数值拟合方法,用于精确计算llc串联谐振变换器两桥臂恰能实现zvs所需的死区时间,并使用较简单的拟合函数拟合得到所需的死区时间与电路软硬件参数之间的函数关系。

[0065]

该方法具体实现如下:

[0066]

步骤a1:获得所控制的llc串联谐振变换器原边开关管的分布参数,包括原边开关管输出电容c

oss

。

[0067]

步骤a2:结合第一方面所提的改进时域分析方法求解得到开关管所需的最小死区时间。

[0068][0069]

其中,i

off

指桥臂关断电流,超前桥臂关断电流为i

lr

(t1),滞后桥臂关断为电流i

lr

(t3)。

[0070]

步骤a3:使用数学软件(如mathcad等)对不同负载电阻下的死区时间进行拟合,将死区时间简化为开关频率与移相角的简单函数。其中拟合函数为:

[0071][0072]

其中,fs指开关频率,θ指移相角,c

0-c5为待拟合参数。

[0073]

通过第二方面的死区时间计算及拟合方法,可以精确计算得到混合控制llc串联谐振变换器中,开关管恰能实现zvs所需的死区时间。并且,使用函数进行参数拟合后,大大降低了死区时间计算的复杂度,便于在嵌入式控制器中使用本方法。

[0074]

第三方面,提供一种混合控制llc串联谐振变换器桥臂变死区控制方法,用于精确控制两桥臂的死区时间,适应电路工况的变化。包括:

[0075]

步骤b1:采样电路输出电压和输出电流,并通过闭环控制调节输出电压稳定。

[0076]

步骤b2:根据控制器内部存储的控制参数(开关频率,移相角),带入上述拟合函数,分别计算得到超前和滞后桥臂的最优死区时间。

[0077]

步骤b3:在两桥臂最优死区时间的基础上,分别增加少量裕度后,输出相应的驱动信号给驱动电路并控制开关管的开关。

[0078]

以下结合说明书附图对本发明方案及对应的原理做进一步介绍:

[0079]

图1为全桥llc串联谐振变换器拓扑,其中vi为输入电压;q1-q4为开关管,构成全桥逆变电路;c

q1-c

q4

为开关管寄生输出电容;lr为谐振电感,cr为谐振电容,t

x

为带中心抽头的变压器,变压器励磁电感为lm,d1、d2为整流二极管,构成全波整流电路,co为输出滤波电容,ro为负载电阻。在本实施例中,作为优选,开关管使用ganhemt,其体内无寄生体二极管,但由于结构的对称性,仍能反向导通,且无普通二极管的反向恢复过程,缺点是其反向导通压降较大,长时间反向导通将造成较大损耗。

[0080]

图2为上述全桥llc谐振变换器工作在移相调频混合控制模式下的时域波形图。在本实施例中,副边整流管电流断续。图3为不同时间段下的谐振腔等效电路图。下面结合时域波形图和等效电路图,分时段对分析方法进行叙述。为方便分析,t0时刻表明t=0。

[0081]

[t

0-t1]:开关管q1,q4开通,谐振腔输入电压为电源电压,副边二极管导通,励磁电感被输出电压钳位,仅谐振电感和谐振电容参与谐振。此时段等效电路图如图3(a)所示。谐振电流,励磁电流和谐振电容电压满足方程如下:

[0082][0083]

[t

1-t2]:开关管q1关断,q3、q4开通。谐振腔输入短路,副边整流二极管继续续流,谐振电流迅速下降。此时段等效电路图如图3(b)所示。谐振电流,励磁电流和谐振电容电压分别满足方程:

[0084][0085]

[t

2-t3]:在t2时刻,副边整流二极管电流下降为零,二极管自然关断。励磁电感不再被输出电压钳位,参与谐振。其此时段等效电路图如图3(c)所示。传统分析方法认为励磁电感远远大于谐振电感,因此将此时段内的励磁电流视作恒定值。然而这在移相角较大时或lm/lr较小时,将造成较大的分析误差。还有方法直接使用微分方程进行计算,但整体计算量大且不直观。本发明改进传统分析方法,将此时段内的励磁电流线性化,以t2和t3时刻谐振电流变化速率的平均值作为整时段内谐振电流变化的速率。在t

2-t3时段内,根据等效电路图3(c)所示,谐振电流与谐振电容电压满足关系:

[0086][0087]

因此,任意时刻谐振电流变化的速率k为:

[0088][0089]

则在t2和t3时刻的谐振电流变化速率的平均值k

23

为:

[0090][0091]

设定t

2-t3时段内,谐振电流以k

23

的速率线性变化,则此时段内方程简化为:

[0092][0093]

此外,由于系统在稳定时,相邻半个开关周期的谐振波形形状相同,并关于时间轴对称,因此有:

[0094][0095]

在上述方程中,lm;lr;cr为电路硬件参数,在设计时已经确定,为已知参数;t0和t2可以通过已知参数开关频率fs和移相角θ求得。

[0096]

因此联立式(6)(7)(10)(11)(12),通过数学软件,即可求得混合控制llc串联谐振变换器的直流增益m=nvo/vi的数值解。若设定vo与vi其中之一,则可进一步解上述方程求得任意时刻谐振电流、励磁电流、谐振电容电压的值。

[0097]

进一步的,根据图2所示波形图,t1和t3时刻的谐振电流即为超前桥臂和滞后桥臂的关断电流。在t1和t3时刻,主电路中电流流向分别如图4和图5所示,在开关管关断后,谐振

电流将为此桥臂的两个开关管的输出电容充放电。为保证llc谐振变换器的原边全桥能可靠的实现零电压开通,需保证开关管的输出电容在死区时间内完全完成充放电。因此超前与滞后桥臂最短死区时间为:

[0098][0099]

其中,c

oss

为原边开关管输出电容;i

off

为开关管关断电流,超前和滞后桥臂的i

off

分别为t1和t3时刻的谐振电流i

lr

(t1)、i

lr

(t3)。

[0100]

由于相位超前桥臂开关管q1、q3关断电流i

lr

(t1)大于相位滞后桥臂开关管q2、q4关断电流i

lr

(t3),因此,超前桥臂开关所需死区时间较短,滞后桥臂开关所需死区时间较大。对两桥臂开关管给予不同死区的驱动信号,能减小开关管反向导通损耗,进而减小损耗。

[0101]

上述方法能较为精确的计算开关管所需的死区时间,但总体计算量较大。实际应用时,虽然可以在多次开关周期后再计算一次,但一般嵌入式控制器仍然难以负担。为便于在嵌入式控制器中使用上述变死区控制方法,下面进一步介绍通过参数拟合的方法,以减小计算量。

[0102]

当开关频率fs、移相角θ和负载电阻ro保持不变时,电路直流增益m不变,谐振腔电流波形的形状与输入输出电压无关,电流大小与输入输出电压成正比。根据式(13),开关管所需最小死区时间同样与输入电压成正比。因此开关管所需最小死区时间与输入输出电压无关,仅由开关频率fs、移相角θ和负载电阻ro三个变量确定。

[0103]

在输出电阻不发生变化时,开关管所需最小死区时间是开关频率fs和移相角θ的函数。通过上述改进时域分析方法,计算出不同开关频率fs和移相角θ的情况下开关管所需最小死区时间。进一步的,使用如下拟合函数对该函数进行拟合:

[0104][0105]

其中,c

0-c5为待拟合参数。

[0106]

进一步的,对于负载电阻变化的情况,可以取多个可能的负载电阻值的进行计算,得到不同的拟合函数。电路运行时,先检测出实际的负载电阻值,使用线性插值法估算得到开关管所需最小死区时间。

[0107]

基于上述改进时域分析方法和桥臂最佳死区时间计算和参数拟合方法,可以得到混合控制llc串联谐振变换器桥臂变死区控制方法。其原理如图6所示,包括:

[0108]

步骤1:根据硬件参数及指标,离线计算出不同工况下的最优死区时间。

[0109]

步骤2:使用上述拟合函数对死区时间函数进行拟合,并将计算好的拟合函数写入嵌入式控制器中。

[0110]

步骤3:电路初始运行时,实时采集输出电压,输出电流,正常进行电压电流闭环控制。此时电路死区时间较大,防止原边开关管失去零电压开通。

[0111]

步骤4:待电路基本稳定运行后,从闭环控制模块中获得开关频率,移相角等参数,并结合输出电压,输出电流等参数,带入拟合函数并分别计算出超前桥臂与滞后桥臂所需的死区时间。

[0112]

步骤5:将步骤4计算出的死区时间数据增加以合适的裕度后传输至pwm发生器,以

输出含有目标死区时间的驱动信号,进而减小开关管反向导通损耗。

[0113]

步骤6:当死区时间计算器检测到电路输出电压,输出电流,开关频率、移相角等参数发生较大变化时。再次重复步骤4和步骤5,以保证原边开关管恰好能实现零电压开通。

[0114]

因此,死区时间计算器仅需在检测到电路工作条件发生较大变化时才重新计算,这进一步的减小了嵌入式控制器的计算量。

[0115]

应用已有的死区控制方法和本发明的变死区控制新方法的psim仿真电路波形图分别如图7的(a)、(b)所示。变换器工作在开关频率为700khz,移相角为100

°

时,为使得两个桥臂开关管均实现零电压开通,已有方法中相位超前与滞后桥臂开关管死区时间一致,均为20ns。同等条件下,使用本发明变死区控制新方法后,超前桥臂开关管死区时间减小为约3ns,滞后桥臂开关管死区时间减小为约17ns,且两桥臂开关管均恰好实现零电压开通。本方法保证了在不同电路运行情况下,开关管能均实现零电压开通,并极大的减小了开关管反向导通时间,减小了开关过程中的损耗。

[0116]

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

[0117]

本专利不局限于上述最佳实施方式,任何人在本专利的启示下都可以得出其它各种形式的混合控制llc串联谐振变换器变死区控制方法,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本专利的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1