一种铁芯冲片、定子铁芯及其成型方法和电机与流程

本发明涉及电机及电机油冷,具体公开了一种铁芯冲片、定子铁芯及其成型方法和电机。

背景技术:

1、随着车辆技术的快速发展,对电机的相关技术要求也愈加严苛,后续电机的发展趋势将会朝着高速化、高功率密度、高集成化发展。这种发展趋势对电机提出了更高的冷却要求和更高效的冷却方式。

2、现有的用于车辆的电机通常采用喷淋油环对绕组端部和铁芯外表面进行喷淋的方式以实现对电机的冷却,如申请号为2022214004544的中国专利公开了一种带油冷结构的电机定子和电机,其包括壳体及设置在所述壳体内的定子总成,所述定子总成包括定子铁芯、穿设在所述定子铁芯内的绕组以及设置在所述定子铁芯两端的喷油环,所述喷油环上沿周向设置有用于向所述绕组喷油的多个第一喷油孔和多个第二喷油孔,沿所述喷油环的半径方向,所述第一喷油孔位于第二喷油孔的内侧,所述定子铁芯上设置有分别与所述第一喷油孔和第二喷油孔连通的供油通道。本实用新型能够通过第一喷油孔和第二喷油孔分别对绕组的内部和外壁进行喷油,从而使得绕组的内部和外部散热均匀,提高绕组的散热效率和散热效果。该技术方案由于需要定子两端需要增加喷油环等结构才能保证端部绕组喷淋,在工业化与成本上均不够经济。

3、进一步的,美国专利us2021/0351641a1的说明书中公开了一种利用轴向冷却通道的电机冷却系统,其包括多个叠片的定子,所述定子包括第一块体定子部分和第二块体定子部分,其中,所述多个叠片中的每个包括多个槽和多个定子齿,其中,所述多个定子齿与所述多个槽交替。该技术方案中电机采用中部进油,端部绕组冷却方式采用轴向喷油,而非常规的径向喷油,该专利虽然可以省去喷油环,该技术方案仍然是在定子上开槽形成油道的方案在工业化与成本上均不够经济。

4、进一步的,申请号为2021103502349的中国专利的说明书中公开了一种定子组件、电机以及车辆。该定子组件包括:定子铁芯,所述定子铁芯的内部具有定子流道,所述定子铁芯包括:第一铁芯段和第二铁芯段,所述第一铁芯段具有从所述第一铁芯段的表面沿径向凹陷的铁芯凹槽,所述第二铁芯段具有沿所述第二铁芯段的轴向贯通的铁芯冷却孔,且所述铁芯凹槽与相邻的所述铁芯冷却孔连通以形成所述定子流道。在将定子组件应用于电机内时,电机的机壳内壁不必开设油道,可以保证机壳强度较好且壁厚不必增加。该发明虽然可以形成定子流道,但是其无法形成阶梯状斜喷油道,故其无法同时对定子绕组进行喷油。

5、故亟待开发一种铁芯冲片、定子铁芯及其成型方法和电机,其不仅结构简单,而且能够形成封闭的定子油道,保证所有的油只能从定子铁芯两端的喷油孔结构斜喷到定子绕组上。

技术实现思路

1、本发明的目的在于提供一种铁芯冲片、定子铁芯及其成型方法和电机,其通过多片铁芯冲片旋转使其与壳体装配来形成封闭油道,并能够在电机定子绕组端部达成斜喷效果,有效地降低定子铁芯与绕组端部的温升,能够替代现有技术中的壳体油道与喷油环结构。

2、为达到上述目的,本发明公开了一种铁芯冲片,包括圆环形的冲片本体,所述冲片本体的外周面上设置有沿其周向间隔布置的多个能够与电机壳体配合形成导流油道的特征单元,所述冲片本体的端面上设置有沿其周向间隔布置的能够通过旋转多片层叠布置的冲片本体形成与所述导流油道连通的阶梯状斜喷油道的贯穿孔组,所述贯穿孔组和所述特征单元一一对应布置。

3、在本发明的一种优选实施方案中,每个特征单元包括多个沿冲片本体的周向交错排布的凸台和凹槽;旋转多片层叠布置的冲片本体,任意相邻两个冲片本体的凹槽连通,所有冲片本体上的凹槽连通形成所述导流油道,所述凸台用于在形成阶梯状斜喷油道时对相邻冲片本体的凹槽部分遮挡。

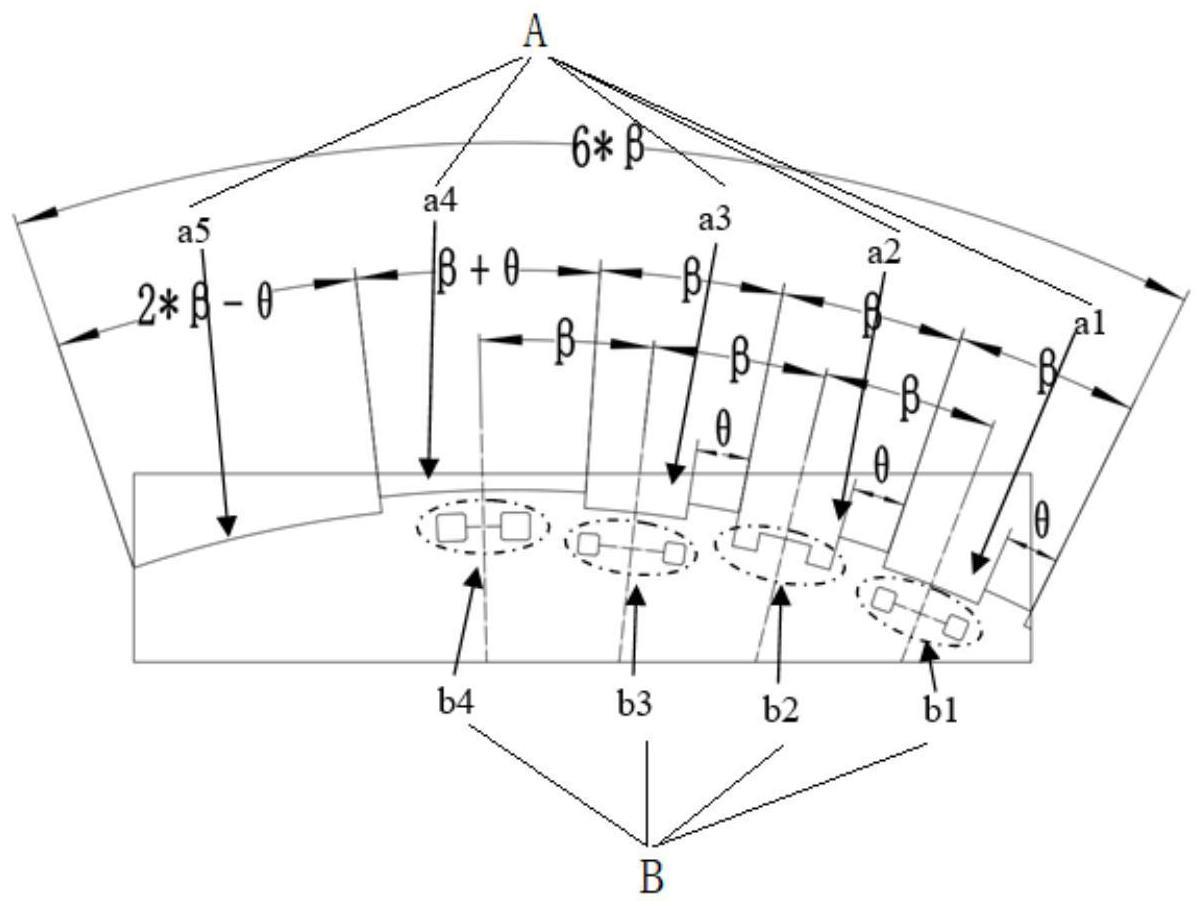

4、在本发明的一种优选实施方案中,每个特征单元包括沿冲片本体的周向依次布置的三个角度为β的第一特征、一个角度为β+θ的凸台特征和一个角度为2*β-θ的凹槽特征,每个第一特征包括一个角度为θ的凸台和一个角度为β-θ的凹槽,β=360°/k,k为6的倍数,θ<β/2。

5、在本发明的一种优选实施方案中,每个贯穿孔组包括多个沿冲片本体的周向间隔布置的孔组,每个孔组与特征单元的凹槽/凸台对应布置,至少一个孔组用于与该孔组相邻对应布置的凹槽连通,冲片本体的孔组被配置成旋转多片层叠布置的冲片本体,任意相邻两个冲片本体的孔组部分重合,所有冲片本体上的特征孔连通形成所述阶梯状斜喷油道。

6、在本发明的一种优选实施方案中,每个贯穿孔组包括与三个角度为β-θ的凹槽对应布置的第一孔组、第二孔组、第三孔组和与角度为β+θ的凸台特征对应布置的第四孔组,相邻两个孔组的对称中心线的夹角为β,第二孔组与其对应的角度为β-θ的凹槽连通,四个孔组在冲片本体的径向上的位置关系为第二孔组>第四孔组>第一孔组>第三孔组,β=360°/k,k为6的倍数,θ<β/2。

7、在本发明的一种优选实施方案中,旋转多片层叠布置的冲片本体,第s片冲片本体上的β-θ的凹槽与第s+1片冲片本体上的第二孔组连通,第s+2片冲片本体上的第四孔组与第s+1片冲片本体上的第二孔组连通,第s+3片冲片本体上的第一孔组与第s+2片冲片本体上的第四孔组,第s+4片冲片本体上的第三孔组与第s+3片冲片本体上的第一孔组连通,s≥1。

8、在本发明的一种优选实施方案中,相邻两片冲片本体,通过旋转一片冲片本体n*β角度形成所述导流油道和所述阶梯状斜喷油道,β=360°/k,k为6的倍数,n≥1。

9、本发明还公开了一种定子铁芯,其通过铁芯冲片叠压旋转而成,成型后的定子铁芯包括第一铁芯冲片,所述第一铁芯冲片两侧设置有镜像对称布置叠压片组,每个叠压片组包括八片铁芯冲片,任意两片铁芯冲片的厚度相同或者不同。

10、在本发明的一种优选实施方案中,定子铁芯的单侧叠压片组的旋转方法包括:以定子铁芯中间第一铁芯冲片为基准,第二铁芯冲片为第一铁芯冲片逆时针旋转β;第三铁芯冲片为第二铁芯冲片逆时针旋转β,第四铁芯冲片为第三铁芯冲片逆时针旋转β,第五铁芯冲片为第二铁芯冲片顺时针旋转β,第六铁芯冲片为第五铁芯冲片逆时针旋转β,第七铁芯冲片为第六铁芯冲片顺时针旋转2*β,第八铁芯冲片为第七铁芯冲片逆时针旋转3*β,第九铁芯冲片为第八铁芯冲片顺时针旋转2*β,β=360°/k,k为6的倍数。

11、本发明还公开了一种电机,包括电机壳体和设置于所述电机壳体内的定子铁芯,所述定子铁芯为定子铁芯,定子铁芯的导流油道与定子铁芯内周面的定子槽连通。

12、本发明技术特征的另外一种描述如下:

13、本发明公开了一种铁芯冲片,包括圆环形的冲片本体,所述冲片本体的内周面上环形阵列布置有k个定子槽,k为6的倍数,所述冲片本体的外周面上环形阵列布置有n个能够与电机壳体配合形成导流油道的特征单元,所述冲片本体的端面上环形阵列布置有n个能够通过旋转多片层叠布置的冲片本体形成与所述导流油道连通的阶梯状斜喷油道的贯穿孔组,n=k/6。

14、在本发明的一种优选实施方案中,每个特征单元包括沿冲片本体的周向依次布置的三个角度为β的第一特征、一个角度为β+θ的凸台特征和一个角度为2*β-θ的凹槽特征,每个第一特征包括一个角度为θ的凸台和一个角度为β-θ的凹槽,β=360°/k,θ<β/2。

15、在本发明的一种优选实施方案中,每个贯穿孔组包括与三个角度为β-θ的凹槽对应布置的第一孔组、第二孔组、第三孔组和与角度为β+θ的凸台特征对应布置的第四孔组,相邻两个孔组的对称中心线的夹角为β,β=360°/k,第二孔组与与其对应的角度为β-θ的凹槽连通,四个孔组在冲片本体的径向上的位置关系为第二孔组>第四孔组>第一孔组>第三孔组。

16、在本发明的一种优选实施方案中,每个孔组为一个孔或两个对称布置的方孔。

17、在本发明的一种优选实施方案中,所述孔为方孔、圆孔或多边形孔。

18、在本发明的一种优选实施方案中,相邻两片冲片本体,通过旋转一片冲片本体n*β角度形成所述导流油道和所述阶梯状斜喷油道,β=360°/k,n≥1。

19、在本发明的一种优选实施方案中,k=6*p,p≥4。

20、本发明还公开了一种定子铁芯的成型方法,其通过铁芯冲片叠压旋转而成,成型后的定子铁芯包括第一铁芯冲片,所述第一铁芯冲片两侧设置有镜像对称布置叠压片组,每个叠压片组包括八片铁芯冲片,任意两片铁芯冲片的厚度相同或者不同;定子铁芯的成型时,每侧叠压片组的旋转方法包括:以定子铁芯中间第一铁芯冲片为基准,第二铁芯冲片为第一铁芯冲片逆时针旋转β;第三铁芯冲片为第二铁芯冲片逆时针旋转β,第四铁芯冲片为第三铁芯冲片逆时针旋转β,第五铁芯冲片为第二铁芯冲片顺时针旋转β,第六铁芯冲片为第五铁芯冲片逆时针旋转β,第七铁芯冲片为第六铁芯冲片顺时针旋转2*β,第八铁芯冲片为第七铁芯冲片逆时针旋转3*β,第九铁芯冲片为第八铁芯冲片顺时针旋转2*β。

21、在本发明的一种优选实施方案中,任意两片铁芯冲片的厚度相同或者不同。

22、本发明还公开了一种电机,包括电机壳体和设置于所述电机壳体内的定子铁芯所述定子铁芯由定子铁芯的成型方法成型,成型后的所述定子铁芯的导流油道与定子铁芯内周面的定子槽连通。

23、本发明的有益效果是:本发明在减少了冲片规格的同时还能提高定子散热能力,对于油冷电机可以节省喷油环与壳体油槽等结构,降低了产品成本,提高了产品可加工性,使电机散热性能与成本达到国际水平;

24、进一步的,本发明通过引入贯穿孔组形成阶梯状斜喷油道不仅有效地延长了油道的路径,增加了冷却油在油道内的冷却时间,实现了对电机定子绕组端部达成斜喷效果,更重要的在于,阶梯状斜喷油道由于相邻2个冲片本体的孔组存在落差,其可以更利于冷却油在落差的作用下流入相邻2片冲片本体的间隙,同时实现了对冲片本体的端面和周面(通过导流油道降温)的双重降温,能够有效地降低每片冲片本体的温度,从而极大提高了铁芯冲片的降温效果;

25、进一步的,本发明通过引入技术特征:凸台用于在形成阶梯状斜喷油道时对相邻冲片本体的凹槽部分遮挡,不仅实现了对冷却油的引流,同时凸台可以与冷却油接触使得润滑油实现了对冲片端面的冷却,普通的直线油道无遮挡故无法实现对冲片端面的有效冷却,故本发明对冲片具有更优的冷却效果;

26、进一步的,本发明的定子铁芯槽内油冷结构形成方法简单,角度计算容易,加工方便,电机输出转矩下降极小。电机其他性能提升明显。

27、进一步的,本发明的方法对定子槽数为6*p(p≥4)的定子铁芯均可实施,具有覆盖面广的特点

28、进一步的,本发明通过多片铁芯冲片旋转使其与壳体装配来形成封闭油道,并能够在电机定子绕组端部达成斜喷效果,有效地降低定子铁芯与绕组端部的温升,提高了电机的冷却效率,同时本发明通还省略了喷油环的结构不仅降低了电机的重量和制造成本,替代现有技术中的壳体油道与喷油环结构;进一步的,本发明的铁芯冲片具有结构简单、加工方便、装配便捷、兼容性高的优点,其可以根据需要合理搭配不同厚度铁芯冲片,只要保证所有铁芯冲片上特征单元和贯穿孔组保持一致即可以采用一款冲片通过旋转叠形成封闭的定子油道。

- 还没有人留言评论。精彩留言会获得点赞!