热传导结构及其制造方法、移动装置与流程

1.本发明公开了一种热传导结构及其制造方法,和具有该热传导结构的移动装置。

背景技术:

2.随着科技的发展,针对移动装置的设计与研发,无不以薄型化及高效能为优先考虑。在要求高速运算与薄型化的情况下,移动装置内部的计算芯片(例如中央处理器)也随之必须提供高效率的执行速度,当然也会产生相当高的热量(温度甚至会超过100℃),如果不将热量导引至外部,可能会造成元件或移动装置的永久性损坏。

3.为了避免装置过热,现有技术一般都会装设散热结构,以通过传导、对流与辐射等方式将移动装置所产生的热能散逸出。另外,由于移动装置的设计越来越轻薄,其内部设置各项电子组件的空间也随之窄小,当然置入的散热结构也必须符合窄小空间的设计。

4.因此,如何发展出更适用于高功率元件或装置需求的热传导结构,可适用于轻薄化移动装置的散热需求,已经是相关厂商持续追求的目标之一。

技术实现要素:

5.本发明的目的为提供一种热传导结构及其制造方法、与移动装置。本发明的热传导结构具有较高的热传导效率,除了可以将热源所产生的热能快速地传导出之外,还可适用轻薄化移动装置的散热需求。

6.为达上述目的,根据本发明的一种热传导结构,包括导热单元、第一热传导层、金属微结构、第二热传导层以及工作流体。导热单元形成封闭腔体,封闭腔体具有相对的底面与顶面,导热单元的相对两端分别作为热源端及冷却端。金属微结构设置于第一热传导层上,使第一热传导层位于金属微结构与底面和/或顶面之间。第二热传导层设置于金属微结构远离第一热传导层的一侧。工作流体设置于导热单元的封闭腔体内。其中,邻近热源端的第一热传导层与第二热传导层的厚度的总和,大于远离热源端的厚度和。其中,第一热传导层、金属微结构及第二热传导层形成堆叠结构,在沿导热单元的长轴方向上,堆叠结构包括最接近热源端之第一区段,及最接近冷却端之第二区段,第一区段中的第一热传导层与第二热传导层的厚度和大于等于1奈米,且小于等于500微米,第二区段中的第一热传导层与第二热传导层的厚度和大于0,且小于等于1奈米。

7.在一个实施例中,第一热传导层或第二热传导层覆盖在金属微结构的至少部分表面上。

8.在一个实施例中,第一区段中的第一热传导层、第二热传导层,与第二区段中的第一热传导层、第二热传导层的材料至少部分不相同。

9.在一个实施例中,金属微结构的形态为金属网、金属粉末、或金属粒子、或其组合。

10.在一个实施例中,第一热传导层或第二热传导层的材料包括石墨烯、石墨、碳纳米管、氧化铝、氧化锌、氧化钛、或氮化硼、或其组合。

11.在一个实施例中,热传导结构还包括第三热传导层,其设置于第二热传导层远离

金属微结构的一侧,其中,邻近热源端的第一热传导层、第二热传导层与第三热传导层的厚度和,大于远离热源端的第一热传导层、第二热传导层与第三热传导层的厚度和。

12.在一个实施例中,堆叠结构更包括第三热传导层,在沿导热单元的长轴方向上,堆叠结构最接近热源端之第一区段的第一热传导层、第二热传导层与第三热传导层的厚度和大于等于1奈米,且小于等于500微米,最接近冷却端c之第二区段中的第一热传导层、第二热传导层与第三热传导层的厚度和大于0,且小于等于1奈米。

13.在一个实施例中,第一区段中的第一热传导层、第二热传导层及第三热传导层,与第二区段中的第一热传导层、第二热传导层及第三热传导层的材料至少部分不相同。

14.在一个实施例中,第三热传导层包括多个纳米管体,这些纳米管体的轴向方向垂直于第二热传导层的表面。

15.在一个实施例中,热传导结构还包括第四热传导层,其设置于封闭腔体内侧表面中不具有第一热传导层、金属微结构及第二热传导层的位置处。

16.在一个实施例中,热传导结构更包括碳材料,其填加在工作流体中。

17.为达上述目的,根据本发明的一种移动装置,其包括热源及前述的热传导结构,且热传导结构的一端接触热源。

18.为达上述目的,根据本发明的一种热传导结构的制造方法,包括:在第一基板和/或第二基板上形成第一热传导层;在第一基板和/或第二基板上形成金属微结构,使第一热传导层位于金属微结构与第一基板和/或第二基板之间;在金属微结构远离第一热传导层的一侧形成第二热传导层,且使邻近热传导结构的热源端的第一热传导层与第二热传导层的厚度和大于远离热源端的厚度和;组合第一基板及第二基板以形成导热单元,其中导热单元形成封闭腔体,其中第一热传导层、金属微结构及第二热传导层形成堆叠结构,在沿导热单元的长轴方向上,堆叠结构包括最接近热源端之第一区段,及最接近冷却端之第二区段,第一区段中的第一热传导层与第二热传导层的厚度和大于等于1奈米,且小于等于500微米,第二区段中的第一热传导层与第二热传导层的厚度和大于0,且小于等于1奈米;以及通过导热单元的缺口将工作流体注入到封闭腔体内。

19.为达上述目的,根据本发明的一种热传导结构的另一种制造方法,包括在金属微结构上形成第一热传导层;在金属微结构远离第一热传导层的一侧形成第二热传导层,且使邻近热传导结构的热源端的第一热传导层与第二热传导层的厚度和大于远离热源端的厚度和;将具有第一热传导层及第二热传导层的金属微结构设置在第一基板和/或第二基板上,使第一热传导层位于金属微结构与第一基板和/或第二基板之间;组合第一基板及第二基板以形成导热单元,其中导热单元形成封闭腔体,其中第一热传导层、金属微结构及第二热传导层形成堆叠结构,在沿导热单元的长轴方向上,堆叠结构包括最接近热源端之第一区段,及最接近冷却端之第二区段,第一区段中的第一热传导层与第二热传导层的厚度和大于等于1奈米,且小于等于500微米,第二区段中的第一热传导层与第二热传导层的厚度和大于0,且小于等于1奈米;以及通过导热单元的缺口将工作流体注入到封闭腔体内。

20.在一个实施例中,在组合第一基板及第二基板的步骤之前,还包括以下步骤:在第二热传导层远离金属微结构的一侧形成第三热传导层,且使邻近热源端的第一热传导层、第二热传导层与第三热传导层的厚度和大于远离热源端的厚度和。

21.在一个实施例中,在组合第一基板及第二基板的步骤之前,还包括以下步骤:在封

闭腔体内侧表面中,不具有第一热传导层、金属微结构、第二热传导层及第三热传导层的位置处形成第四热传导层。

22.在一个实施例中,在组合第一基板及第二基板的步骤之前,还包括以下步骤:在封闭腔体内侧表面中,不具有第一热传导层、金属微结构及第二热传导层的位置处形成第四热传导层。

23.承上所述,在本发明的热传导结构及其制造方法、与移动装置中,通过在热传导结构内部的金属微结构的两侧设置有第一热传导层与第二热传导层,可增加金属微结构的亲水性,由此可增加液态工作流体在金属微结构的回流速率,进而可以加快工作流体的循环效率,使得热传导结构的均温效果及热传导效果更好。另外,本发明还通过使邻近热源端的第一热传导层与第二热传导层的厚度和大于远离热源端的厚度和、及其厚度和的数值限制条件,使得热传导结构可具有较高的寿命与产品信赖度。因此,本发明的热传导结构除了可适用轻薄化移动装置的散热需求,而将其热源所产生的热能快速地传导出之外,还具有较高的寿命与产品信赖度。

24.在一些实施例中,本发明的热传导结构还可包括第三热传导层,第三热传导层设置于第二热传导层远离金属微结构的一侧,第三热传导层除了可增加热传导结构的热传导效率外,还可提高覆盖率及亲水性,同时可提高金属微结构的保护性,避免腐蚀或氧化。

附图说明

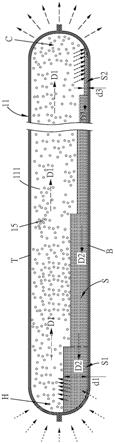

25.图1a为本发明一个实施例的一种热传导结构的示意图。

26.图1b为图1a的热传导结构沿a-a割面线的剖视示意图。

27.图1c为图1a的热传导结构沿x-x割面线的剖视示意图。

28.图1d及图1e分别为图1b的热传导结构中,在金属微结构的两侧分别具有第一热传导层与第二热传导层的不同实施例示意图。

29.图1f为本发明的另一个实施例的热传导结构的剖视示意图。

30.图2为本发明的另一个实施例的热传导结构的剖视示意图。

31.图3a、图3b及图3c分别为本发明的又一个实施例的热传导结构的不同剖视示意图。

32.图4为本发明的一个实施例的一种移动装置的示意图。

33.图5a与图5b分别为本发明的热传导结构的不同制造流程示意图。

34.图6a至图6e分别为本发明的一个实施例的热传导结构的制造过程示意图。

35.图7a与图7b分别为本发明的一个实施例的热传导结构的另一个制造过程的部分示意图。

具体实施方式

36.以下将参考相关附图,说明本发明的一些实施例的热传导结构及其制造方法、和移动装置,其中相同的组件将以相同的参考符号加以说明。以下实施例出现的组件只是示意,不代表真实的比例及尺寸。

37.本技术的热传导结构可具有较高的热传导效率,除了可以将热源所产生的热能快速地传导出之外,还可适用轻薄化移动装置的散热需求。其中,热传导结构可设置于移动装

置的内部,且其一端可接触热源,以将热源所产生的热量经由热传导结构的导引而传递至其另一端,避免热源的高温造成移动装置死机或烧毁。在一些实施例中,热源可例如但不限于包括移动装置的中央处理器(cpu)、记忆芯片(卡)、显示芯片(卡)、面板、或功率组件、或其他会产生高温热能的元件、单元或组件。另外,前述的移动装置可例如但不限于手机、笔记本电脑、平板电脑、电视、或显示器相关的移动电子装置,或是其他领域的移动装置。

38.此外,本技术的热传导结构可为均温板或热管(或称导热管)。热管是圆形管,其热传导方式是一维与线的热传导方式;而均温板是一种二维与面的热传导方式,其是一种可将局部热源快速传导到平板另一侧的高性能散热装置,因此可解决更为严苛条件的散热问题而具有更高的散热效率。以下实施例的热传导结构是以平板状的均温板为例,但仍适用于热管中。此外,为了说明热传导结构的内部结构,以下附图所显示的长度及形状只是示意性的,在实际应用上,热传导结构可以在水平方向和/或垂直方向弯曲,而弯曲的方式可以根据要散热的移动装置的热源及其内部空间而定。

39.请参考图1a至图1c所示,其中,图1a为本发明的一个实施例的一种热传导结构的示意图,图1b为图1a的热传导结构沿a-a割面线的剖视示意图,而图1c为图1a的热传导结构沿x-x割面线的剖视示意图。在此,沿x-x割面线的方向即为热传导结构(或导热单元)的长轴方向。

40.如图1a至图1c所示,热传导结构1可包括导热单元11、第一热传导层12、金属微结构13、至少一个第二热传导层14以及工作流体15。

41.导热单元11围设而形成封闭腔体111,封闭腔体111具有相对的底面b与顶面t。在一些实施例中,热传导结构1可为相当薄的板体,其厚度可为0.4mm以下,例如0.35mm,以适用于薄型化移动装置的导热与散热需求。其中,导热单元11的相对两端分别作为热源端h(热源侧)及冷却端c(冷却侧)。如图1a与图1c所示,热源端(侧)h可为导热单元11两侧中靠近热源的一端(侧),而冷却端(侧)c则为导热单元11两侧中远离热源的一端(侧)。另外,导热单元11的封闭腔体111受热的部分可称为蒸发区,与蒸发区相对的另一侧可称为冷凝区,工作流体15可在蒸发区吸收热量汽化并迅速扩张至整个封闭腔体111,并且在冷凝区放出热量冷凝成液态,再回流至蒸发区,如此循环以实现热量的快速传递及均温效果。

42.导热单元11具有可承受内外压差的结构功能,其材料是可让热传导入与传导出的介质材料。导热单元11可由复数片金属板件焊接组成,或为一体成型的单一构件。本实施例是以两片凹陷的金属板件(如图1b的第一基板10a、第二基板10b)对应连接(例如焊接)而成为例。导热单元11较佳的材料为金属,例如但不限于包括铜、铝、铁、银、金等高导热金属材料。本实施例是以铜为例。

43.第一热传导层12设置于封闭腔体111的底面b和/或顶面t。本实施例的第一热传导层12是以设置于封闭腔体111的底面b为例。在一些实施例中,第一热传导层12也可设置于封闭腔体111的顶面t;或者,封闭腔体111的底面b及顶面t都分别设置有第一热传导层12。

44.金属微结构13设置于第一热传导层12上,使第一热传导层12位于金属微结构13与底面b和/或顶面t之间。本实施例是在具有第一热传导层12的底面b上设置金属微结构13,使第一热传导层12可位于金属微结构13与底面b之间。金属微结构13可为毛细结构(wick),其形态可为金属网、金属粉末、金属粒子(包括纳米金属粒子)、金属柱状体(例如可为圆柱、角锥、或四方柱体)、或其组合,或是金属材料包覆非金属材料的结构、或其他可增加热传导

层接触表面积的形态,其材料可例如但不限于包括铜、铝、铁、银、金等高导热金属材料、或其组合,或其他适合的材料。其中,毛细结构(金属微结构13)可以有不同设计,常见的有四种,分别是:沟槽式、网目式(编织)、纤维式及烧结式。由于导热单元11的内侧具有金属微结构13,因此,气态的工作流体15所具有的热量在冷凝区(冷却端c)往导热单元11的外部散逸之后所冷凝的液态工作流体15可沿金属微结构13经导热单元11的底面b回流(图1c的流向d2)至蒸发区(热源端h),使工作流体15可以在导热单元11内持续地循环回流。本实施例的金属微结构13是采用铜网为例。

45.至少一个第二热传导层14设置于金属微结构13远离第一热传导层12的一侧。如图1b所示,是以一层的第二热传导层14设置于金属微结构13上,使得金属微结构13位于第二热传导层14与第一热传导层12之间(图1c以标号“s”代表第二热传导层14、金属微结构13和第一热传导层12的堆叠结构)。前述的第一热传导层12与第二热传导层14可包括高导热系数的材料,其可为有机材料或无机材料,有机材料可包括碳材料,例如但不限于为石墨、石墨烯、碳纳米管、碳球、碳线等,而无机材料可包括高导热金属,例如但不限于为高导热金属、或其组合。

46.在一些实施例中,第一热传导层12或第二热传导层14覆盖在金属微结构13的至少一部分的表面上;在一些实施例中,第一热传导层12或第二热传导层14覆盖在金属微结构13表面的覆盖率可大于等于0.001%,且小于等于100%(0.001%≤覆盖率≤100%,100%表示覆盖在全部的表面)。在一些实施例中,第一热传导层12或第二热传导层14覆盖在金属微结构13表面的覆盖率可大于等于5%,且小于等于100%(5%≤覆盖率≤100%),例如7%、10%、12%、15%、20%、25%、30%、

…

、或90%等;在一些实施例中,第一热传导层12或第二热传导层14覆盖在金属微结构13表面的覆盖率可大于等于0.001%,且小于等于5%(0.001%≤覆盖率≤5%),例如0.005%、0.01%、0.02%、0.5%、1%、

…

、或3%等,并不限定。此外,上述的第一热传导层12或第二热传导层14覆盖在金属微结构13的至少一部分的表面及其覆盖率的特征也可应用于本发明其他实施例中。

47.在一些实施例中,第一热传导层12与第二热传导层14的材料例如但不限于包括石墨烯、石墨、多壁碳纳米管、氧化铝、氧化锌、氧化钛、或氮化硼、或其组合,或其他高导热的无机材料、或有机材料。上述的有机材料可包括0d(dimension)、1d、2d或3d等材料。其中,0d材料例如但不限于为石墨烯量子点;1d材料例如但不限于为碳纳米管;2d材料例如但不限于为石墨烯微片或二硫化钼(mos2);而3d材料例如但不限于为石墨。第一热传导层12与第二热传导层14的较佳材料是石墨烯、或碳纳米管、或其组合。在本实施例中,第一热传导层12与第二热传导层14的材料相同,都为石墨烯。在一些实施例中,第一热传导层12或第二热传导层14可覆盖在金属微结构13的部分表面或全部表面。在一些实施例中,第一热传导层12及第二热传导层14可分别为石墨烯导热膜(graphene thermal film,gtf)。

48.由于石墨烯材料(第一热传导层12与第二热传导层14)具有良好的xy平面导热性,因此可增加金属微结构13的热传导效率。另外,石墨烯材料(第一热传导层12与第二热传导层14)也可增加金属微结构13(例如铜网)的亲水性,同时可保护金属微结构13免于氧化、腐蚀。其中,亲水性越好,表示其接触角(contact angle)越小,则封闭腔体111内的工作流体15,例如水与水蒸气可更容易在石墨烯的表面做连续性的附着,使得水比较容易蒸发,水蒸气比较容易冷凝,循环回流速度可以更快,更可迅速地传导热能。值得一提的是,本实施例

是以在金属微结构13远离第一热传导层12的一侧设置第二热传导层14,在不同的实施例中,也可在金属微结构13上设置多层的第二热传导层14(例如设置多层的石墨烯膜层),本技术不限制。此外,在不同实施例中,第一热传导层12与第二热传导层14的材料也可以不相同。

49.请先参考图1d及图1e所示,其分别为图1b的热传导结构中,在金属微结构的两侧分别具有第一热传导层与第二热传导层的不同实施例示意图。

50.图1d的金属微结构13是以铜网,且第一热传导层12与第二热传导层14的材料是分别以石墨烯为例。在图1d中,金属微结构13(铜网)的一部分设置(连接)在第一基板10a的表面,多个石墨烯材料(形成第一热传导层12)设置并覆盖在金属微结构13的部分下表面,并且位于金属微结构13与第一基板10a之间。另外的石墨烯材料(形成第二热传导层14)设置并覆盖在金属微结构13的部分上表面,使得金属微结构13可介于第一热传导层12与第二热传导层14之间。

51.另外,图1e的金属微结构13是以铜粉末,且第一热传导层12与第二热传导层14的材料仍以石墨烯为例。在图1e中,一部分的金属微结构13(铜粉末)设置(连接)在第一基板10a的表面,石墨烯材料(形成第一热传导层12)设置并覆盖在金属微结构13的部分下表面,并且位于金属微结构13与第一基板10a之间。另外的石墨烯材料(形成第二热传导层14)设置并覆盖在金属微结构13的部分上表面,使得金属微结构13可介于第一热传导层12与第二热传导层14之间。

52.请再参考图1b与图1c所示,工作流体15填充而设置于导热单元11的封闭腔体111内。由于热传导结构1的热源端h会与热源接触,故热量将可传导至导热单元11的热源端h(图1c以朝向热源端h内部的箭头表示热量传入热源端h),使热源端h有较高的温度而使热源端h内的工作流体15可被汽化为气态。其中,工作流体15的选择可以是冷媒,或是其他的导热流体,例如但不限于氟利昂(freon)、氨、丙酮、甲醇、乙二醇、丙二醇、二甲基亚砜(dimethyl sulfoxide,dmso),或是水等,可根据移动装置的热源的种类或型式来决定,只要所选择的工作流体15可于热源端h内被热源温度汽化成气态,并于冷却端c内冷凝回流即可。本实施例的工作流体15是以水为例。

53.需注意的是,在选择冷媒为工作流体15时,且在将冷媒注入导热单元11之前,须先将封闭腔体111抽真空,防止导热单元11内部存在工作流体15以外的杂质气体(例如空气),由于这些杂质气体并不参与汽化-冷凝循环而被称作不凝结气体,不凝结气体除了会造成汽化温度升高之外,在热传导结构1工作时,会占据一定体积的导热单元11腔体内的空间,影响热传导结构1的导热效能。另外,热传导结构1与热源连接的方式例如但不限于通过导热膏或散热膏,经由导热膏或散热膏可将移动装置的热源与热传导结构1的热源端h连接,以将热源的热能传导至热传导结构1的热源端h。在一些实施例中,导热膏或散热膏可包括热传导性聚硅氧组成物的硬化剂、热传导性填充剂、聚硅氧树脂与有机过氧化物系化合物等材料;在一些实施例中,导热膏或散热膏的材料也可包括压克力类的胶材。

54.因此,热传导结构1与热源接触时可使导热单元11的热源端h有较高的温度,使得位于热源端h的工作流体15可被汽化为气态,而气态的工作流体15将沿封闭腔体111的流动路径往冷却端c移动(即沿流向d1),以通过工作流体15将热源产生的热量带走;到达冷却端c的工作流体15的热量可往导热单元11的外部散逸(以远离冷却端c的箭头表示热量由冷却

端c往外散逸)。由于导热单元11的底面b之上具有金属微结构13,因此,冷凝后的液态工作流体15可沿金属微结构13回流至热源端h(流向d2),使工作流体15可以持续的循环回流于导热单元11之内,以持续将热源的热量带走并由冷却端c往外散逸。

55.在本实施例中,第一热传导层12与第二热传导层14的材料为石墨烯,其分别设置于金属微结构13的两侧,可增加金属微结构13(例如铜网)的亲水性,由此增加气态的工作流体15离开金属微结构13,以及液态工作流体15进入金属微结构13的速率,进而使液态的工作流体15可以快速地经由流向d2回流至热源端h,以加快工作流体15的循环效率,使得热传导结构1的均温及热传导效果较好。相较于熟知的均温板结构(没有第一热传导层12与第二热传导层14)来说,本实施例的热传导结构1更可以将热能快速地由热源端h导引至冷却端c,以缩小热源端h与冷却端c之间的温差,其中温差越小,表示热传导的阻碍较少,热传导效率较好。

56.在一些实施例中,也可在工作流体15中填加上述的有机材料(例如碳材料、0d、1d、2d、或3d材料)、或无机材料、或其他高导热系数的材料、或其组合,以增加工作流体15的热传导效能。在一些实施例中,工作流体15中可以填加碳材料,其填加量可大于等于0.0001%,且小于等于2%(0.0001%≤填加量≤2%)。在一些实施例中,其填加量可大于等于0.0001%,且小于等于1.5%(0.0001%≤填加量≤1.5%),例如0.00015%、0.005%、0.01%、0.03%、0.1%、0.5%、1%、或1.25%等,或其他比例,并不限定。上述填加量只是举例,不可用于限制本发明,只要填加量介于0.0001%与2%之间都可提高工作流体的热传导效率,进而提高热传导结构的热传导效能。值得一提的是,上述在工作流体15中填加有机材料(例如碳材料、0d、1d、2d、或3d材料)、或无机材料、或其他高导热系数的材料的特征也可应用于本发明其他的实施例中。

57.在一些实施例中,可以使邻近热源端h的第一热传导层12与第二热传导层14的厚度和,大于远离热源端h的第一热传导层12与第二热传导层14的厚度和。其中,第一热传导层12、金属微结构13与第二热传导层14可称为堆叠结构s。在一些实施例中,上述的堆叠结构s的厚度可以采取阶梯式变化的方式降低。具体来说,请参考图1f所示,其为本发明另一实施例的热传导结构的剖视示意图。其中,在金属微结构13的厚度不变的情况下,在沿x-x割面线的方向(沿热导单元11的长轴方向)上,图1f的第一热传导层12与第二热传导层14的厚度和,是采取阶梯式变化而降低,使得在堆叠结构s中,最靠近热源端h的第一热传导层12、第二热传导层14的厚度和最大,最接近冷却端c的第一热传导层12、第二热传导层14的厚度和最小。本技术的“厚度和”可为“一个点的厚度和”,或是“一个小区域的平均厚度和”,并不限制。

58.在此,在沿x-x割面线的方向(即导热单元11的长轴方向)上,上述的堆叠结构s可区分为至少两个区段,该至少两个区段可包括第一区段及第二区段。以图1f为例,最靠近热源端h的堆叠结构s可为第一区段s1,最靠近冷却端c的堆叠结构s可为第二区段s2(第一区段s1的厚度和为d1,第二区段s2的厚度和为d3,d1>d3),在一些实施例中,第一区段s1中的第一热传导层12、第二热传导层14的厚度和可大于等于1纳米(nm),且小于等于500微米(μm)(1nm≤厚度和≤500μm),例如10nm、500nm、1μm、20μm、350μm、或450μm等、或其他数值,第二区段s2中的第一热传导层12、第二热传导层14的厚度和可大于0,且小于等于1nm(0<厚度和≤1nm),例如0.05nm、0.08nm、0.1nm、0.5nm、0.75nm、或0.9nm等、或其他数值,并不限定。

在一些实施例中,第一区段s1中的第一热传导层12、第二热传导层14的厚度和可大于等于1nm,且小于等于1微米(μm)(1nm≤d1≤1μm),例如1.5nm、50nm、100nm、400nm、500nm、850nm、或900nm等、或其他数值,而第二区段s2中的第一热传导层12、第二热传导层14的厚度和可大于0,且小于等于0.1nm(0<d3≤0.1nm),例如0.01nm、0.03nm、0.05nm、0.075nm、0.08nm、0.09nm、或0.95nm等、或其他数值,并不限定。

59.图1f采用上述厚度和其限制条件的原因在于:在工作流体15在高温与低温的循环过程中,长时间使用下来会损坏第一热传导层12和/或第二热传导层14(例如石墨烯)材料附着性,并使材料劣化。因此,在高温的第一区段设置较厚的热传导层(第一热传导层12和第二热传导层14),可以延缓(石墨烯)材料的劣化及其附着性的破坏,进而增加热传导结构的寿命与产品信赖性。

60.在一些实施例中,可以固定第一热传导层12的厚度,但改变第二热传导层14的厚度;或者,固定第二热传导层14的厚度,但改变第一热传导层12的厚度;又或者,同时改变第一热传导层12与第二热传导层14的厚度,只要越靠近热源端h的第一热传导层12与第二热传导层14的厚度和,可以大于远离热源端h的第一热传导层12与第二热传导层14的厚度和即可。另外,图1f是采用阶梯式的方式改变第一热传导层12与第二热传导层14的厚度和,使邻近热源端h的厚度和最大,邻近冷却端c的厚度和最小。然并不以此为限,在不同的实施例中,也可采用渐近式变化的方式(即由最厚渐渐变成最薄)来改变第一热传导层12及第二热传导层14的厚度和,本技术不限制,只要邻近热源端h的第一热传导层12与第二热传导层14的厚度和,大于远离热源端h的第一热传导层12与第二热传导层14的厚度和即可。此外,在一些实施例中,即使两个不同的热传导结构都具有上述厚度和的限制条件,如果某一个热传导结构的第一热传导层12与第二热传导层14的厚度和越大的话,则其均温效果也会越好,对材料的保护性也越好。其中,均温效果越好,表示热源端h与冷却端c的温差越小,越能快速地将热能由热源端h导引至冷却端c。值得一提的是,上述厚度和限制条件的特征也可应用于本发明其他的实施例中。

61.另外,再以图1f为例,最靠近热源端h的第一热传导层12与第二热传导层14的厚度和为d1的区域为第一区段s1,而最靠近冷却端c的第一热传导层12与第二热传导层14的厚度和为d3的区域为第二区段s2(d1>d3),其中,第一区段s1中的第一热传导层12、第二热传导层14的材料,与第二区段s2中的第一热传导层12、第二热传导层14的材料至少部分不相同。举例来说,在图1f的阶梯式的堆叠结构s中,其第一区段s1中的第一热传导层s1、第二热传导层14的材料例如分别为石墨烯、石墨烯,但第二区段s2中的第一热传导层s1、第二热传导层14的材料例如分别为石墨烯、碳纳米管,只要堆叠结构s的其中任两个区段中的第一热传导层s1、第二热传导层14有任一层的材料不同,即符合上述的至少二区段中的第一热传导层12、第二热传导层14的材料至少部分不相同的条件。此外,堆叠结构的至少两个区段中的第一热传导层12、第二热传导层14具有不同材料的特征,也可应用于本发明其他的实施例中。

62.另外,请参考图2所示,其为本发明另一个实施例的热传导结构的剖视示意图。

63.图2的热传导结构1a与图1b的热传导结构1大致相同。与热传导结构1主要的不同在于,本实施例的热传导结构1a还可包括第三热传导层16,第三热传导层16设置于第二热传导层14远离金属微结构13的一侧。在此,第三热传导层16设置在第二热传导层14上,使得

第三热传导层16、第二热传导层14、金属微结构13及第一热传导层12依序叠置在导热单元11的底面b上。第三热传导层16可为上述的有机或无机材料。在一些实施例中,第三热传导层16的材料可例如包括多壁碳纳米管、氧化铝、氧化锌、氧化钛、石墨烯、石墨、或氮化硼、或其组合,或其他高导热系数的材料。本实施例的第三热传导层16是以多壁的碳纳米管为例。在一些实施例中,第三热传导层16可包括多个纳米管体161(例如碳纳米管),该些纳米管体161的轴向方向垂直于第二热传导层14的表面。在此,可利用制程条件控制碳纳米管的成长方向,使所生长的碳纳米管的轴向方向垂直于例如石墨烯微片(第二热传导层14)的平面方向。

64.在一些实施例中,第三热传导层16覆盖在第二热传导层14表面的覆盖率可大于等于0.001%,且小于等于100%(0.001%≤覆盖率≤100%,100%表示覆盖在全部的表面)。在一些实施例中,第三热传导层16覆盖在第二热传导层14表面的覆盖率可大于等于5%,且小于等于100%(5%≤覆盖率≤100%),例如7%、10%、12%、15%、20%、25%、30%、

…

、或90%等;在一些实施例中,第三热传导层16覆盖在第二热传导层14表面的覆盖率可大于等于0.001%,且小于等于5%(0.001%≤覆盖率≤5%),例如0.005%、0.01%、0.02%、0.5%、1%、

…

、或3%等,并不限定。此外,上述第三热传导层16覆盖在第二热传导层14至少一部分的表面及其覆盖率的特征也可应用于本发明其他实施例中。

65.在本实施例中,利用第三热传导层16(碳纳米管)设置于第二热传导层14上,更可加强工作流体15进/出第二热传导层14及第一热传导层12的速率,进而可再增加热传导效率。除了增加热传导效率外,本实施例的第三热传导层16(碳纳米管)还可以增加第二热传导层14与第一热传导层12(石墨烯层)的覆盖率。其中,覆盖率增加更可提高第二热传导层14与第一热传导层12(石墨烯材料)的亲水性,同时也提高金属微结构13的保护性,避免腐蚀或氧化。而亲水性越高,表示其接触角(contact angle)越小,则封闭腔体111内的工作流体15,例如水与水蒸气可更容易在石墨烯/碳纳米管的表面做连续性的附着,使得水更容易蒸发、水蒸气更容易冷凝,循环效率可以增加,更可加快热传导效能。

66.此外,热传导结构包括有第三热传导层16的特征,也可与本发明其他的实施例配合应用,例如阶梯式或渐近式厚度和变化的特征,使邻近热源端h的第一热传导层12、第二热传导层14与第三热传导层16的厚度和,大于远离热源端h的第一热传导层12、第二热传导层14与第三热传导层16的厚度和;厚度和数值限制条件:最接近热源端h的第一区段中的第一热传导层12、第二热传导层14与第三热传导层16的厚度和大于等于1纳米,且小于等于500微米,最接近冷却端c的第二区段中第一热传导层12、第二热传导层14与第三热传导层16的厚度和大于0,且小于等于1纳米;或者,至少两个区段的第一区段s1中的第一热传导层12、第二热传导层14、第三热传导层16,与第二区段s2中的第一热传导层12、第二热传导层14、第三热传导层16的材料至少部分不相同。

67.另外,请参考图3a与图3b所示,其分别为本发明的又一个实施例的热传导结构的不同剖视示意图。

68.图3a、图3b的热传导结构1b与图2的热传导结构1a大致相同。与热传导结构1a主要的不同在于,本实施例的热传导结构1b的第一热传导层12分别设置于封闭腔体111的底面b及顶面t。因此,如图3a所示,在封闭腔体111的底面b及顶面t上分别具有镜射的结构。其中,底面b上由下而上依序有第一热传导层12、金属微结构13、第二热传导层14及第三热传导层

16,而顶面t由下而上依序有第三热传导层16、第二热传导层14、金属微结构13及第一热传导层12(图3b以标号“s

””

、“s'”分别代表第三热传导层16、第二热传导层14、金属微结构13和第一热传导层12的堆叠结构,堆叠结构s、s'的两个第三热传导层16是相对的)。由于导热单元11的底面b及顶面t分别设置有堆叠结构s、s’,因此,冷凝后的液态工作流体15可沿底面b及顶面t的金属微结构13分别回流至热源端h(流向d2),以增加液态工作流体15的冷凝后的回流量,进而增加热传导效率。此外,热传导结构的底面b及顶面t都有堆叠结构的特征也可与本发明其他的实施例配合应用,例如阶梯式或渐近式厚度和变化、厚度和数值限制条件、或材料至少部分不相同的特征。

69.另外,请参考图3c所示,其为本发明的又一个实施例的热传导结构的剖视示意图。

70.图3c的热传导结构1c与图3b的热传导结构1b大致相同。与热传导结构1b主要的不同在于,本实施例的热传导结构1c的封闭腔体111的内侧表面除了包括堆叠结构s、s'外,更可包括有第四热传导层17,第四热传导层17设置于封闭腔体111内侧表面中不具有堆叠结构s、s'的位置处。换句话说,本实施例的第四热传导层17是设置于封闭腔体111的两个相对的侧壁上,并且与堆叠结构s、s'不重叠。当然,因制程的公差,第四热传导层17也可与堆叠结构s、s'具有部分的重叠,并不限制。第四热传导层17可与第一热传导层12、第二热传导层14或第三热传导层16具有相同的材料,较佳者例如为石墨烯或碳纳米管,由此,可增加导热单元11的覆盖率,使导热单元11的材料(例如铜)具有较好的亲水性,进而增加热传导效果,同时,第四热传导层17可提高导热单元11的保护性,避免导热单元11腐蚀或氧化。

71.在一些实施例中,第四热传导层17覆盖在封闭腔体111内侧表面的两个相对侧壁中不具有堆叠结构s、s'处的至少部分表面,其覆盖率可大于等于0.01%,且小于等于100%(0.01%≤覆盖率≤100%)。在一些实施例中,第四热传导层17覆盖在封闭腔体111内侧表面的两个相对侧壁中不具有堆叠结构s、s'的位置处的覆盖率可大于等于0.02%,且小于等于5%(0.02%≤覆盖率≤5%),例如0.05%、0.5%、1%、1.5%、2%、3%、或4.5%等,或其他百分比,并不限定。

72.在不同的实施例中,如果只有底面b具有堆叠结构s的形态时(例如图1c),则第四热传导层17可设置于封闭腔体111内侧表面中不具有堆叠结构s的位置处,也即设置于封闭腔体111内侧表面的两个相对侧壁及其顶面t上。此外,热传导结构包括有第四热传导层17的特征,也可与本发明其他的实施例配合应用,例如阶梯式或渐近式厚度和变化、厚度和数值限制条件、或材料至少部分不相同的特征。

73.此外,热传导结构1a、1b、1c的其他技术特征可参考热传导结构1的相同组件,在此不再赘述。

74.另外,在热传导结构1、1a、1b、1c中,在沿x-x割面线的方向(即导热单元11的长轴方向)上,上述的堆叠结构s(或s、s')可区分为至少两个区段,该至少两个区段可包括第一区段及第二区段,其中,第一区段中的第一热传导层12、第二热传导层14的材料,与第二区段中的第一热传导层12、第二热传导层14的材料至少部分不相同;或者,第一区段中的第一热传导层12、第二热传导层14、第三热传导层16的材料,与第二区段中的第一热传导层12、第二热传导层14、第三热传导层16的材料至少部分不相同。

75.举例来说,以图1c为例,堆叠结构s可区分为最靠近热源端h的第一区段s1,以及最靠近冷却端c的第二区段s2(两者相邻),其中,第一区段s1中的第一热传导层s1、第二热传

导层14的材料例如分别为石墨烯、石墨烯,但第二区段s2中的第一热传导层s1、第二热传导层14的材料例如分别为石墨烯、碳纳米管;只要这两个区段中的第一热传导层s1、第二热传导层14的材料中的任一层的材料不同,即符合上述的至少两个区段中的第一热传导层12、第二热传导层14的材料至少部分不相同的条件。

76.另外,再以图3b为例,堆叠结构s、s’可分别区分为最靠近热源端h的第一区段s1、s1’,以及最靠近冷却端c的第二区段s2、s2’(两者相邻),其中,第一区段s1、s1’中的第一热传导层s1、第二热传导层14、第三热传导层16的材料例如分别为石墨烯、石墨烯、碳纳米管,但第二区段s2、s2’中的第一热传导层s1、第二热传导层14、第三热传导层16的材料例如分别为石墨烯、石墨烯、石墨烯;或者,第二区段s2、s2’中的第一热传导层s1、第二热传导层14、第三热传导层16的材料例如分别为石墨烯、碳纳米管、石墨烯,只要这两个区段的第一热传导层s1、第二热传导层14、第三热传导层16的材料中的任一层的材料不同,即符合上述该至少两个区段中的第一热传导层12、第二热传导层14、第三热传导层16的材料至少部分不相同的条件。上述的材料只是举例,不可用以限制本发明。

77.当然,在不同的实施例中,堆叠结构s或堆叠结构s、s’也可区分为三个或三个以上的区段,且该三个或三个以上的区段中的至少两个区段中的第一热传导层12、第二热传导层14、第三热传导层15的材料至少部分不相同。此外,堆叠结构的至少两个区段中的第一热传导层12、第二热传导层14具有不同材料的特征,或者至少两个区段中的第一热传导层12、第二热传导层14、第三热传导层16具有不同材料的特征,也可应用于本发明其他的实施例中,包括图1f的阶梯式变化的热传导结构,或者渐近式变化的热传导结构。

78.图4为本发明的一个实施例的一种移动装置的示意图。如图4所示,本实施例的移动装置2是以手机为例。移动装置2包括热源hs以及热传导结构3,热传导结构3设置于移动装置2的内部,其一端(即热源端)可接触热源hs,以将热源所产生的热量导引并传递至冷却端,再通过例如移动装置2的背盖(未绘示)散逸至外界。热传导结构3可为上述的热传导结构1、1a、1b、或1c,或其变化形态,具体技术内容请参考上述,在此不再赘述。另外,本实施例的热源是以移动装置2的cpu为例。在一些实施例中,移动装置2的cpu温度相当高,可能会超过100℃,适合利用本发明上述实施例的热传导结构进行导热与散热。此外,在不同的实施例中,热源也可以是移动装置2的记忆芯片(卡)、显示芯片(卡)、面板、或功率元件、或其他会产生高温热能的元件、单元或组件。再补充说明的是,在本发明的热传导结构的一个实验例中,工作流体15例如为水,热源温度例如为65℃,第一热传导层12与第二热传导层14的材料例如分别为石墨烯,其厚度例如分别介于0.6纳米(nm)与1.5nm之间,第三热传导层16的材料例如为碳纳米管,其厚度例如介于2nm与3nm之间,金属微结构13例如为铜网,其厚度例如小于80微米(μm)。本实施例提出的热传导结构与熟知的均温板(没有第一热传导层、第二热传导层、第三热传导层)的温差比较结果可参考下表:

[0079][0080]

由上表中可发现,若使用熟知的均温板(第一基板上只有铜网,没有第一热传导层、第二热传导层及第三热传导层),则其热源端与冷却端的温差可达到2.7℃,但是,在本发明的一个实施例的热传导结构中,在下基板有碳纳米管/石墨烯/铜网/石墨烯结构时,其热源端与冷却端的温差只有1.5℃,而在下基板与上基板都有石墨烯/铜网/石墨烯/碳纳米管时,其热源端与冷却端的温差只有1.2℃,证明本技术实施例提出的热传导结构确实具有较高的热传导效率而使均温效果更好,除了可以将热源产生的热能快速地导引出之外,还可适用轻薄化移动装置的散热需求。

[0081]

另外,在本发明的一个长天数的比较实验例中,其共有两种不同的热传导结构,在此称为“第一种热传导结构”和“第二种热传导结构”。这里的“不同的热传导结构”是指,其内部的第一热传导层、第二热传导层和第三热传导层的厚度和不同,其他条件(例如材料、尺寸)都相同。其中,第一热传导层与第二热传导层例如分别为石墨烯层,第三热传导层的材料例如为碳纳米管,而金属微结构例如为铜网(厚度为定值)为例。

[0082]

在第一种热传导结构中,第一热传导层、第二热传导层与第三热传导层的厚度和,由邻近热源端至远离热源端的不同区段依序为500纳米(nm)、300nm、50nm和5nm;而在第二种热传导结构中,第一热传导层、第二热传导层与第三热传导层的厚度和不变,其由邻近热源端至远离热源端都为5nm厚。上述的第一种热传导结构、第二种热传导结构因具有第一热传导层、第二热传导层与第三热传导层,因此,相较于熟知的均温板(没有第一热传导层、第二热传导层、第三热传导层)来说,第一种热传导结构、第二种热传导结构的热源端与冷却端的温差都比所熟知的低,证明本技术提出的热传导结构确实具有较高的热传导效率而使均温效果更好,除了可以将热源产生的热能快速地导引出之外,还可适用轻薄化移动装置的散热需求。

[0083]

另外,在第一种热传导结构、第二种热传导结构同时接触热源(例如摄氏150度)且热平衡后,第一种热传导结构的冷却端温度为149.1℃(热源端与冷却端的温差为0.9℃),第二种热传导结构的冷却端温度为147.6℃(热源端与冷却端的温差为2.4℃);经过30天后,第一种热传导结构的冷却端温度为148.6℃(温差为1.4℃),第二种热传导结构的冷却端温度为146.7℃(温差为3.3℃);经过90天后,第一种热传导结构的冷却端温度为147.9℃(温差为2.1℃),第二种热传导结构的冷却端温度为145.2℃(温差为4.8℃)。

[0084]

由上述中可看出两个特点。第一个特点:在相同的时间下,第一种热传导结构的均温效果比第二种热传导结构好,证明邻近热源端的第一热传导层、第二热传导层与第三热传导层的厚度和,大于远离热源端的厚度和,可以具有较好的热传导效能;第二个特点:石墨烯(第一热传导层、第二热传导层)的材料及附着性会因长时间(例如90天)而劣化,使得

热源端与冷却端的温差变大而使热传导效能降低,但是,若是采用邻近热源端的第一热传导层、第二热传导层与第三热传导层的厚度和,大于远离热源端的厚度和的第一种热传导结构时,其石墨烯的劣化程度较小,可以延缓材料及其附着性的破坏,热传导效能变差的程度也较少,更可证明其优势。

[0085]

以下,再说明本技术的热传导结构的制造过程。其中,图5a与图5b分别为本发明的热传导结构的不同制造流程示意图,图6a至图6e分别为本发明的一个实施例的热传导结构的制造过程示意图,而图7a与图7b分别为本发明的一个实施例的热传导结构的另一个制造过程的部分示意图。

[0086]

如图5a所示,热传导结构的制造方法可包括步骤s01至步骤s05。在此,先进行步骤s01:在第一基板10a和/或第二基板10b上形成第一热传导层11。如图6a所示,本实施例是以第一热传导层11(例如石墨烯层)在下凹的第一基板10a的底面b上形成为例。在不同的实施例中,第一热传导层11也可在平板状的第一基板10a上形成,或在下凹及上凹的第一基板10a及第二基板10b上,或是平板状的第一基板10a及第二基板10b上形成,本发明不限制。在一些实施例中,可利用例如化学气相沉积(chemical vapor deposition,cvd)、或喷涂、或涂布、或黏着的方式,或其他适合的方式在第一基板10a和/或第二基板10b上形成第一热传导层12。在一些实施例中,第一基板10a与第二基板10b可以分别是半圆筒状(两者组合成热管),而第一热传导层11可在第一基板10a和/或第二基板10b的内侧表面上形成(即热管内侧表面都有第一热传导层11)。

[0087]

接着,进行步骤s02:在第一基板10a和/或第二基板10b上形成金属微结构13,使第一热传导层12位于金属微结构13与第一基板10a和/或第二基板10b之间。如图6b所示,本实施例是以在第一基板10a上形成金属微结构13(例如铜网),使第一热传导层12可位于金属微结构13与第一基板10a之间为例。在一些实施例中,可利用例如热制程、或热烧结制程、或其他适合的方式使金属微结构13设置于第一基板10a和/或第二基板10b上,使第一热传导层12覆盖在金属微结构13的至少部分下表面,进而使第一热传导层12位于金属微结构13与第一基板10a和/或第二基板10b之间。

[0088]

之后,进行步骤s03:如图6c所示,在金属微结构13远离第一热传导层12的一侧形成第二热传导层14,且使邻近热传导结构的热源端h的第一热传导层12与第二热传导层14的厚度和,大于远离热源端h的厚度和(图1f)。在一些实施例中,可利用例如化学气相沉积(cvd)、通电接合、或黏着剂接合方式,或其他适合的方式在金属微结构13上形成第二热传导层14(例如石墨烯层),使第二热传导层14覆盖在金属微结构13的至少部分上表面,进而使金属微结构13位于第二热传导层14与第一热传导层12之间。另外,为了使邻近热传导结构的热源端h的第一热传导层12与第二热传导层14的厚度和,可以大于远离热源端h的厚度和,可利用例如屏蔽或沉积时间控制的方式,使邻近热源端h的位置处沉积较多的第一热传导层12与第二热传导层14,远离热源端h的位置处沉积较少的第一热传导层12与第二热传导层14,由此达到例如阶梯式厚度变化的特征。

[0089]

接着,进行步骤s04:如图6d所示,组合第一基板10a及第二基板10b以形成导热单元11,其中导热单元11形成封闭腔体111,其中第一热传导层12、金属微结构13及第二热传导层14形成堆叠结构s,在沿导热单元11的长轴方向上,堆叠结构s包括最接近热源端h之第一区段s1,及最接近冷却端c之第二区段s2,第一区段s1中的第一热传导层12与第二热传导

层14的厚度和大于等于1奈米,且小于等于500微米,第二区段s2中的第一热传导层12与第二热传导层14的厚度和大于0,且小于等于1奈米(图1f)。在此,可利用例如焊接或黏着制程使第一基板10a及第二基板10b的侧边连接在一起,以形成具有封闭腔体111的导热单元11。不过,为了后续可填充工作流体15,导热单元11的侧边(例如第二基板10b上)需留有至少一个缺口o,让工作流体15可由缺口o注入。在一些实施例中,缺口o例如但不限于位于导热单元11侧边的连接处。

[0090]

之后,再进行步骤s05:通过导热单元11的缺口o将工作流体15注入到封闭腔体111内。在一些实施例中,可利用例如但不限于将注射针头伸入缺口o,以将工作流体15注入封闭腔体111中。最后,再将缺口o密封,以得到图6e的热传导结构1(结构与图1b相同)。

[0091]

在一些实施例中,在组合第一基板10a及第二基板10b的步骤s04之前,本发明的制造方法还可包括以下步骤:在第二热传导层14远离金属微结构13的一侧形成第三热传导层16,且使邻近热源端h的第一热传导层12、第二热传导层14与第三热传导层16的厚度和,大于远离热源端h的厚度和;接着,再进行上述的步骤s04与步骤s05。在一些实施例中,可利用例如电弧放电法、激光汽化法、激光汽化法、或化学气相沉积法在第二传导层14上例如生长多壁的碳纳米管,由此构成第三热传导层16。优选的,所生长的碳纳米管的轴向方向垂直于第二热传导层14的表面。

[0092]

在一些实施例中,在组合第一基板10a及第二基板10b的步骤s04之前,本发明的制造方法还可包括以下步骤:在封闭腔体111内侧表面中不具有堆叠结构的位置处形成第四热传导层17。

[0093]

另外,如图5b所示,本发明的一个实施例的热传导结构的另一种制造方法可包括步骤t01至步骤t05。首先,进行步骤t01:如图7a所示,先在金属微结构13上形成第一热传导层12。在此,可利用例如化学气相沉积(cvd)、通电接合、或黏着剂接合方式,使第一热传导层12形成于金属微结构13的下侧,以覆盖金属微结构13的至少一部分下表面。接着,如图7b所示,进行步骤t02:在金属微结构13远离第一热传导层12的一侧形成第二热传导层14,以覆盖金属微结构13的至少一部分上表面,使金属微结构13夹置于第二热传导层14与第一热传导层12之间,并且使邻近热传导结构的热源端h的第一热传导层12与第二热传导层14的厚度和,大于远离热源端h的厚度和(图1f)。在一些实施例中,步骤t01与步骤t02可同时进行,也就是说,可以以一次的制程就在金属微结构13的上、下表面上分别形成第二热传导层14与第一热传导层12。

[0094]

之后,进行步骤t03:将具有第一热传导层12及第二热传导层14的金属微结构13设置于第一基板10a和/或第二基板10b上,使第一热传导层12位于金属微结构13与第一基板10a和/或第二基板10b之间。在此,请参考上述的图6c,是将具有第一热传导层12及第二热传导层14的金属微结构13设置下凹的第一基板10a的底面b上,使第一热传导层12位于金属微结构13与第一基板10a之间。

[0095]

接着,请参考上述的图6d,再进行步骤t04:组合第一基板10a及第二基板10b以形成导热单元11,其中导热单元11形成封闭腔体111,其中第一热传导层12、金属微结构13及第二热传导层14形成堆叠结构s,在沿导热单元11的长轴方向上,堆叠结构s包括最接近热源端h之第一区段s1,及最接近冷却端c之第二区段s2,第一区段s1中的第一热传导层12与第二热传导层14的厚度和大于等于1奈米,且小于等于500微米,第二区段s2中的第一热传

导层12与第二热传导层14的厚度和大于0,且小于等于1奈米(图1f)。之后,请参考上述的图6e,再进行步骤t05:通过导热单元11的缺口o将工作流体15注入到封闭腔体111内。之后,再将缺口o密封,以得到热传导结构1。

[0096]

同样地,在一些实施例中,在组合第一基板10a及第二基板10b的步骤t04之前,本发明的制造方法还可包括以下步骤:在第二热传导层14远离金属微结构13的一侧形成第三热传导层16,且使邻近热源端h的第一热传导层12、第二热传导层14与第三热传导层16的厚度和,大于远离热源端h的厚度和;之后,同样再进行上述的步骤t04与步骤t05。在一些实施例中,在组合第一基板10a及第二基板10b的步骤t04之前,本发明的制造方法还可包括以下步骤:在封闭腔体111内侧表面中不具有堆叠结构的位置处形成第四热传导层17。

[0097]

此外,热传导结构制造方法的其他技术特征已于上述中详述,在此不再赘述。

[0098]

再一提的是,在本发明上述实施例的结构与制程中,是在金属微结构13的两侧以不同的两个制程特别形成第一热传导层12和第二热传导层14,使金属微结构13的两侧刻意、分别覆盖有第一热传导层12和第二热传导层14(第一热传导层12和第二热传导层14虽然是不同制程所产生的膜层,但材料可以相同,也可不同),其与熟知的制程工艺中,在铜微结构的上侧以一个制程形成石墨烯层所得到的结构不同;而且,本发明在金属微结构13的两侧对应覆盖有第一热传导层12和第二热传导层14时,金属微结构13的亲水性、工作流体15的循环效率、热传导结构均温效果及热传导效果也优于熟知的制程所制作的结构。

[0099]

综上所述,在本发明的热传导结构及其制造方法、与移动装置中,通过在热传导结构内部的金属微结构的两侧设置有第一热传导层与第二热传导层,可增加金属微结构的亲水性,由此可增加液态工作流体在金属微结构的回流速率,进而可以加快工作流体的循环效率,使得热传导结构的均温效果及热传导效果更好。另外,本发明还通过使邻近热源端的第一热传导层与第二热传导层的厚度和,大于远离热源端的厚度和、及其厚度和的数值限制条件,使得热传导结构可具有较高的寿命与产品信赖度。因此,本发明的热传导结构除了可适用轻薄化移动装置的散热需求,而将其热源所产生的热能快速地传导出之外,还具有较高的寿命与产品信赖度。

[0100]

在一些实施例中,本发明的热传导结构还可包括第三热传导层,第三热传导层设置于第二热传导层远离金属微结构的一侧,第三热传导层除了可增加热传导结构的热传导效率之外,还可提高覆盖率及亲水性,同时可提高金属微结构的保护性,避免腐蚀或氧化。

[0101]

以上所述仅为举例性的,而非为限制性的。任何未脱离本发明的精神与范畴,而对其进行的等效修改或变更,均应包含于本技术的权利要求中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1