原位生成氧化铝绝缘层的Ni基厚膜发热元件及其制备方法与流程

原位生成氧化铝绝缘层的ni基厚膜发热元件及其制备方法

技术领域

[0001]

本发明属于厚膜发热技术领域,特别涉及一种原位生成氧化铝绝缘层的ni基厚膜发热元件及其制备方法。

背景技术:

[0002]

厚膜发热元件是将发热电阻浆料通过丝网印刷的技术印刷在基体上,然后烧结成膜制备而成的发热元件。与传统的合金电热丝相比,厚膜发热元件具有功率密度大,热响应速度快,使用寿命长,节能和安全等优点。

[0003]

目前,厚膜发热元件制备过程中使用的基体材料主要是氧化铝陶瓷材料,但是氧化铝陶瓷由于自身脆性比较大,在使用过程中容易出现脆断的现象,大大降低了发热元件的使用寿命。此外,还有的厚膜发热元件的基体材料是金属材料,相较于陶瓷材料,金属材料具有优良的力学性能,使用过程中不易断裂,可以提高服役寿命。但是,使用金属材料作为厚膜发热元件的基体,需要对金属材料基体表面做绝缘化处理,目前采用的绝缘化处理技术主要是在金属基体表面印刷、烧结一层介质浆料得到绝缘层。这种方法虽然能够获得比较不错的绝缘性能,但是绝缘浆料的成本较高,制备工艺复杂,长时间使用后绝缘层与金属基体的结合处容易发生解离现象。

技术实现要素:

[0004]

为了解决上述问题,提出本发明。

[0005]

本发明第一方面提供一种原位生成al

2

o

3

绝缘层的ni基厚膜发热元件,所述发热元件包括:基底、绝缘层、电阻层、导带、保护层;

[0006]

其中,所述基底为nicral三元合金层;

[0007]

所述绝缘层为所述基底的表面经过原位氧化得到的al

2

o

3

氧化膜;

[0008]

所述电阻层覆盖在所述绝缘层的至少部分表面;

[0009]

所述导带与所述电阻层下端部连接;

[0010]

所述保护层覆盖在所述电阻层和部分所述导带表面。

[0011]

导带,即为导电的带状线路。未覆盖保护层的导带部分用于连接外部电源。

[0012]

优选地,所述三元合金中,al的质量分数大于5%。

[0013]

优选地,所述三元合金中,al的质量分数为5%~15%,例如6%、10%、12%、15%。

[0014]

优选地,所述三元合金中,各元素的质量份数比为ni:cr:al=60:30:10。

[0015]

优选地,所述电阻层下端部丝网印刷导带,导带的作用是用来焊接导线,作为发热电路电阻层和导线的连接体,导线用于连接外部电源。

[0016]

所述导带为导电引脚。导电引脚还具有突出在所述发热元件外部的部分。

[0017]

优选地,所述发热元件还包括:覆盖在所述ni基厚膜发热元件最外层的保护层。

[0018]

优选地,所述保护层为覆盖在所述ni基厚膜发热元件最外层的包封玻璃保护层。

[0019]

优选地,所述电阻层为覆盖在所述绝缘层的一部分表面上的发热线路轨迹、或者

为覆盖在所述绝缘层的全部表面上电阻发热层、或者为缠绕在所述绝缘层表面的电阻丝。

[0020]

本发明第二方面提供第一方面所述的ni基厚膜发热元件的制备方法,所述方法包括以下步骤:

[0021]

a、使用nicral合金作为发热元件的基底,通过高温氧化的方法在其表面制备一层al

2

o

3

氧化膜作为绝缘层;

[0022]

b、在所述绝缘层上印刷发热电阻浆料,烘干、烧结,使所述发热电阻浆料形成发热电阻层;

[0023]

c、使用导带浆料,在发热电阻层下端部丝网印刷导带;

[0024]

d、在所述绝缘层、发热电阻层、导带上印刷保护层浆料,烘干、烧结,使所述保护层浆料形成保护层。

[0025]

优选地,所述三元合金中,al的质量分数大于5%。

[0026]

优选地,所述发热电阻浆料为铂浆。

[0027]

优选地,所述导带浆料为银浆。

[0028]

优选地,所述保护层浆料为玻璃浆料。

[0029]

优选地,所述步骤a中的nicral合金在高温氧化前,需要对其表面进行处理,首先用320#、800#、1200#、2000#金相砂纸逐级打磨,打磨后的试样依次经丙酮、无水乙醇超声清洗5-10min,干燥后作为nicral合金基底备用。

[0030]

优选地,所述步骤a中,高温氧化方法为:所述步骤a中的nicral合金放入马弗炉中进行氧化,氧化温度为700-900℃,氧化时间为50-100h。

[0031]

优选地,所述步骤b中,发热电阻浆料烧结方法为:烧结温度为700-900℃,保温时间为10-30min,停止加热后,自然冷却至室温。

[0032]

优选地,所述步骤c中,导带浆料烧结方法为:烧结温度为750-900℃,保温时间为5-10min,停止加热后,自然冷却至室温。

[0033]

优选地,所述步骤d中,保护层浆料烧结方法为:烧结温度为400-700℃,保温时间为2-5min,停止加热后,自然冷却至室温。

[0034]

上述技术方案在不矛盾的前提下,可自由组合。

[0035]

本发明具有以下有益效果:

[0036]

1、本发明首次选择了一种al含量较高的特定nicral三元合金,将其表面高温氧化,原位生成的al

2

o

3

氧化膜绝缘层,并应用于电发热元件中。nicral三元合金中,ni提供基体的力学性能支撑,cr主要促进al的氧化。与现有技术相比,本发明中原位生成的al

2

o

3

绝缘层与基底结合性能良好,不易脱落。与通过烧结绝缘浆料制备绝缘层相比,该方法成本较低,工艺简单,性能优良,可实现大规模生产的产业化。

[0037]

2、本发明意外的发现,目前虽有部分镍基合金材料,但是其中的al含量较低时,不易氧化生成al

2

o

3

氧化膜,而al含量较高时,所得镍基合金材料容易变形,力学强度较低。在本发明限定的nicral三元合金,al的质量分数大于5%且小于15%的情况下,通过本发明的高温氧化方法,可以在合金表面原位生成一层al

2

o

3

氧化膜,且不易脱落。

附图说明

[0038]

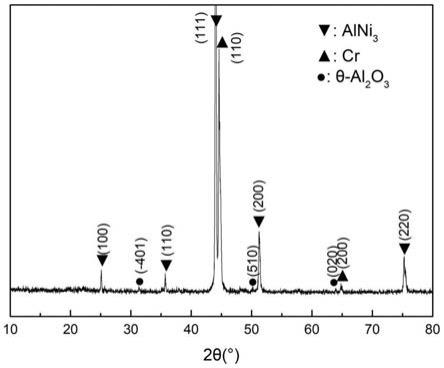

图1是实施例1的nicral合金基底在800℃下氧化50h后表面的xrd图谱。

[0039]

图2是实施例2的nicral合金基底在800℃的氧化动力学曲线。

[0040]

图3是实施例3的nicral合金基底在900℃下氧化不同时间后的表面微观形貌(a:1h,b:3h,c:6h,d:12h,e:25h,f:50h,g:100h)。

[0041]

图4是实施例1-3中的nicral合金基底氧化后氧化膜的划痕形貌(a:实施例1,b:实施例2,c:实施例3)。

[0042]

图5是实施例1中的ni基厚膜发热元件结构示意图,保护层未示意出。

[0043]

附图标记列表:

[0044]

1、nicral合金基底,2、绝缘层,3、电阻层,4、导带。

具体实施方式

[0045]

下面通过具体实施方式进一步说明本发明的内容。

[0046]

实施例1

[0047]

一种基于原位生成al

2

o

3

绝缘层的ni基厚膜发热元件的制备方法,该制备方法包括如下步骤:

[0048]

a、制备绝缘层:将nicral合金线切割成25mm

×

25mm

×

0.5mm的标准薄片试样,然后用320#、800#、1200#、2000#金相砂纸逐级打磨,打磨后的nicral试样依次经丙酮、无水乙醇超声清洗8min,干燥后作为nicral合金基底备用。将干燥后的nicral合金基底置于石英坩埚中,使之与坩埚壁保持线接触,以保证nicral合金基底能与空气充分接触,石英坩埚上倒扣另一个石英坩埚以防止灰尘落入。然后放入马弗炉中进行氧化,氧化温度为800℃,保温时间为50h,到达时间后冷却至室温,则在所述nicral合金基底的表面形成一层al

2

o

3

绝缘层。nicral合金线中的合金成分的质量份数比为ni:cr:al=60:30:10。

[0049]

b、烧结发热电阻层:通过丝网印刷工艺印刷厚膜发热线路轨迹,所使用的印刷网版目数为250目,刮刀硬度为60

°

(邵氏硬度),将铂浆印刷在带有绝缘层的nicral合金基底上,然后在室温下静置5分钟使其流平,再放入鼓风干燥箱中在125℃的温度下干燥15min,之后放入马弗炉中进行烧结,烧结温度为850℃,保温时间为15min,停止加热后,自然冷却至室温,则在所述nicral合金基底的al

2

o

3

绝缘层部分表面形成一层发热线路轨迹。

[0050]

c、烧结导带:通过丝网印刷工艺在厚膜发热电阻层下端部印刷导带,所使用的印刷网版目数为200目,刮刀硬度为60

°

(邵氏硬度),将银浆印刷在带有绝缘层的nicral合金基底上,形成与所述发热线路轨迹的末端接触的导电引脚,然后在室温下静置5分钟使其流平,再放入鼓风干燥箱中在100℃的温度下干燥15min,之后放入马弗炉中进行烧结,烧结温度为800℃,保温时间为5min,停止加热后,自然冷却至室温,则在所述nicral合金厚膜发热电阻层下端部形成导电引脚,导电引脚的一部分露出所述nicral合金基底,用于连接外部电源。

[0051]

d、烧结保护层:通过丝网印刷工艺印刷玻璃保护层,所使用的印刷网版目数为100目,刮刀硬度为60

°

(邵氏硬度),将玻璃浆料印刷在带有绝缘层、电阻层和导体层的nicral合金基底上,然后在室温下静置10分钟使其流平,再放入鼓风干燥箱中在110℃的温度下干燥10min,之后放入马弗炉中进行烧结,烧结温度为500℃,保温时间为15min,则在所述nicral合金基底的al

2

o

3

绝缘层、电阻层和导带的表面形成保护层,整个发热元件制备完成。

[0052]

将上述氧化后的nicral合金基底进行x射线衍射分析,得到的分析结果如图1所

示,从图中可以看到nicral合金氧化后表面生成了θ-al

2

o

3

。

[0053]

实施例2:

[0054]

一种基于原位生成al

2

o

3

绝缘层的ni基厚膜发热元件的制备方法,该制备方法包括如下步骤:

[0055]

a、制备绝缘层:将nicral合金线切割成25mm

×

25mm

×

0.5mm的标准薄片试样,然后用320

#

、800

#

、1200

#

、2000

#

金相砂纸逐级打磨,打磨后的试样依次经丙酮、无水乙醇超声清洗10min,干燥后作为nicral合金基底备用。将干燥后的nicral合金基底置于石英坩埚中,使之与坩埚壁保持线接触,以保证nicral合金基底能与空气充分接触,石英坩埚上倒扣另一个石英坩埚以防止灰尘落入。然后放入马弗炉中进行氧化,氧化温度为800℃,保温时间为100h,到达时间后冷却至室温,则在所述nicral合金基底的表面形成一层al

2

o

3

绝缘层。nicral合金线中的合金成分的质量份数比为ni:cr:al=60:28:12。

[0056]

b、烧结发热电阻层:通过丝网印刷工艺印刷厚膜发热线路轨迹,所使用的印刷网版目数为250目,刮刀硬度为60

°

(邵氏硬度),将铂浆印刷在带有绝缘层的nicral合金基体上,然后在室温下静置5分钟使其流平,再放入鼓风干燥箱中在125℃的温度下干燥15min,之后放入马弗炉中进行烧结,烧结温度为700℃,保温时间为10min,则在所述nicral合金基底的al

2

o

3

绝缘层部分表面形成一层发热线路轨迹。

[0057]

c、烧结导带:通过丝网印刷工艺在厚膜发热电阻层下端部印刷导带,所使用的印刷网版目数为200目,刮刀硬度为60

°

(邵氏硬度),将银浆印刷在带有绝缘层的nicral合金基体上,然后在室温下静置5分钟使其流平,再放入鼓风干燥箱中在100℃的温度下干燥20min,之后放入马弗炉中进行烧结,烧结温度为800℃,保温时间为15min,则在所述nicral合金厚膜发热电阻层下端部形成导电引脚,导电引脚的一部分露出所述nicral合金基底,用于连接外部电源。

[0058]

d、烧结保护层:通过丝网印刷工艺印刷玻璃保护层,所使用的印刷网版目数为100目,刮刀硬度为60

°

(邵氏硬度),将玻璃浆料印刷在带有绝缘层、电阻层和导体层的nicral合金基体上,然后在室温下静置5分钟使其流平,再放入鼓风干燥箱中在110℃的温度下干燥15min,之后放入马弗炉中进行烧结,烧结温度为600℃,保温时间为10min,则在所述nicral合金基底的al

2

o

3

绝缘层、电阻层和导带的表面形成玻璃保护层,整个发热元件制备完成。

[0059]

图2为nicral合金基底的氧化动力学曲线,测试时间分别为2h、4h、6h、12h、25h、50h、75h、100h。

[0060]

从图2中可以看出,氧化的前12h,nicral合金基底的氧化速率较快。这是因为在氧化初期,合金的表面存在大量的空位、晶界等缺陷,可以作为氧化物的形核位点,氧化速度较快,属于氧化膜成型期。氧化12h后,氧化速率下降,这是因为合金表面的晶体缺陷已大部分转化为氧化物,合金表面的空位、晶界等缺陷大大减少,同时导致形核位点减少,所以氧化速率逐渐变缓。

[0061]

实施例3

[0062]

一种基于原位生成al

2

o

3

绝缘层的ni基厚膜发热元件的制备方法,该制备方法包括如下步骤:

[0063]

a、制备绝缘层:将nicral合金线切割成25mm

×

25mm

×

0.5mm的标准薄片试样,然后

用320

#

、800

#

、1200

#

、2000

#

金相砂纸逐级打磨,打磨后的试样依次经丙酮、无水乙醇超声清洗5-10min,干燥后作为nicral合金基底备用。将干燥后的nicral合金基底置于石英坩埚中,使之与坩埚壁保持线接触,以保证nicral合金基底能与空气充分接触,石英坩埚上倒扣另一个石英坩埚以防止灰尘落入。然后放入马弗炉中进行氧化,氧化温度为900℃,保温时间为100h,到达时间后冷却至室温,则在所述nicral合金基底的表面形成一层al

2

o

3

绝缘层。nicral合金线中的合金成分的质量份数比为ni:cr:al=60:32:8。

[0064]

b、烧结发热电阻层:通过丝网印刷工艺印刷厚膜发热电路,所使用的印刷网版目数为250目,刮刀硬度为60

°

(邵氏硬度),将铂浆印刷在带有绝缘层的nicral合金基体上,然后在室温下静置5分钟使其流平,再放入鼓风干燥箱中在125℃的温度下干燥15min,之后放入马弗炉中进行烧结,烧结温度为750℃,保温时间为15min,则在所述nicral合金基底的al

2

o

3

绝缘层的一部分表面形成一层发热线路轨迹。

[0065]

c、烧结导带:通过丝网印刷工艺在厚膜发热电阻层下端部印刷导带,所使用的印刷网版目数为250目,刮刀硬度为70

°

(邵氏硬度),将银浆印刷在带有绝缘层的nicral合金基体上,然后在室温下静置5分钟使其流平,再放入鼓风干燥箱中在100℃的温度下干燥15min,之后放入马弗炉中进行烧结,烧结温度为800℃,保温时间为15min,则在所述nicral合金厚膜发热电阻层下端部形成导带即导电引脚,导电引脚的一部分露出所述nicral合金基底,用于连接外部电源。

[0066]

d、烧结保护层:通过丝网印刷工艺印刷玻璃保护层,所使用的印刷网版目数为100目,刮刀硬度为60

°

(邵氏硬度),将玻璃浆料印刷在带有绝缘层、电阻层和导带的nicral合金基体上,然后在室温下静置5分钟使其流平,再放入鼓风干燥箱中在125℃的温度下干燥15min,之后放入马弗炉中进行烧结,烧结温度为700℃,保温时间为20min,则在所述nicral合金基底的al

2

o

3

绝缘层、电阻层和导体层的表面形成保护层,整个发热元件制备完成。

[0067]

图3为实施例3的nicral合金基底在900℃的氧化温度下氧化不同时间后的表面氧化膜即al

2

o

3

绝缘层的微观形貌(氧化时间:a:1h,b:3h,c:6h,d:12h,e:25h,f:50h,g:100h)。

[0068]

从图3可以看到,随着氧化时间的增加,氧化物逐渐长大。氧化100h后,合金表面的“岛状”氧化物的面积变大,表面氧化物无脱落,没有微裂纹产生,这说明合金表面的氧化膜与合金基体结合良好。

[0069]

实施例4

[0070]

将实施例1~3所制得的氧化膜绝缘层进行绝缘性能和膜基结合性能测试,测试样品为实施例1~3中经过步骤a氧化后具有一层al

2

o

3

氧化膜的nicral合金基底。测试结果如表1和表2所示。

[0071]

表1绝缘性能测试

[0072]

[0073]

表2膜基结合力

[0074]

实施例氧化温度氧化时间膜基结合力实施例1800℃50h2.34实施例2800℃100h3.31实施例3900℃100h5.21

[0075]

由表1可知,实施例1~3所制备的绝缘层具有较高的电阻值和击穿电压,泄露电流也很小,表明本发明制备的al

2

o

3

氧化膜绝缘层具有优良的绝缘性能。此外,可以看到随着氧化时间的增加,al

2

o

3

氧化膜绝缘层的击穿电压有所升高。

[0076]

由表2可知,从实施例1和2可以看到随着氧化时间的增加,膜基结合力也在增大,实施例2和3可以看出,氧化温度升高,膜基结合力也会增大。

[0077]

图4是实施例1-3中的nicral合金基底氧化后氧化膜的划痕形貌(a:实施例1,b:实施例2,c:实施例3)。

[0078]

图4中可见:随着氧化时间的增长,氧化膜与基体的结合力越来越大(图中的白色竖线处为膜基界面完全失效时的位置)。氧化不同时间后的氧化膜的划痕形貌皆为韧性穿透。这是因为基体硬度相对于氧化膜的硬度低,当压头压入样品表面后,基体产生塑性变形,不能提供足够的支撑,从而产生了较大的压入深度,这时氧化膜与基体的界面处产生较大的变形量,随之产生了韧性穿透的划痕形貌。氧化膜没有产生楔形剥落,说明氧化膜的残余内应力较小,氧化膜与基体结合良好。

[0079]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1