具备阶梯槽的印制电路板的制作方法与流程

1.本发明涉及印制电路板的制备技术领域,具体涉及一种具备阶梯槽的印制电路板的制作方法。

背景技术:

2.为实现印制电路板(pcb)上芯片的封装,一种可行的方式是在pcb上设计阶梯槽,将芯片等元器件埋入阶梯槽中。为更好地将热量排出,可在槽底设计铜块,再通过导电胶将芯板热量一并传递到铜块上。阶梯槽的制作过程中需要对导电胶进行开槽加工,激光开槽是一种常用的开槽方式,但现有的激光开槽方式主要用于pp介质层的开槽,而对导电胶层的开槽效果不理想,存在形成的阶梯槽的垂直度不好且开槽效率低等问题。

技术实现要素:

3.本发明解决的技术问题在于提供一种具备阶梯槽的印制电路板的制作方法,可以提高阶梯槽的开槽效率,并提高阶梯槽的垂直度,达到良好的开槽效果。

4.本发明提供一种具备阶梯槽的印制电路板的制作方法,该印制电路板包括铜块、芯板、粘结铜块和芯板的导电胶层,芯板包括芯板本体和通过pp介质层粘结在芯板本体表面的铜层,该制作方法包括:

5.对印制电路板的预设阶梯槽部位进行开槽处理,清除预设阶梯槽部位的芯板和导电胶层;对经开槽处理形成的槽位进行等离子除胶处理,除去槽内的残渣,形成阶梯槽;其中,开槽处理包括:对导电胶层进行至少3次激光刻蚀处理,并采用8mil的激光束打内圈,4mil的激光束打外圈。

6.本发明通过调整激光束的光圈组成以及至少3次激光刻蚀处理(每次处理均使用8mil的激光束打内圈,4mil的激光束打外圈),能有效的刻蚀印制电路板中的导电胶,形成具有较高的垂直度的阶梯槽,同时减少了加工时间,提升了生产效率,且方法简单。

7.根据本发明的研究,该至少3次激光刻蚀处理过程中:

8.第1次激光开槽时的条件为:激光脉冲数为3,脉冲幅宽为0.011ms,脉冲周期为0.5ms;第2次激光开槽时的条件为:激光脉冲数为3,脉冲幅宽为0.009ms,脉冲周期为0.5ms;第3次激光开槽时的条件为:激光脉冲数为6,脉冲幅宽为0.005ms,脉冲周期为0.5ms。

9.在本发明的一实施方式中,激光可以为co2激光。

10.根据本发明的研究,等离子除胶处理包括:对槽位进行清除pp介质层所留残渣的第一等离子除胶处理,经酸洗后,再进行清除导电胶层所留残渣的第二等离子除胶处理。

11.其中,第一等离子除胶处理所用的等离子体包括o2等离子体、cf4等离子体和n2等离子体。

12.第一次进行第一等离子除胶处理的条件为:温度为90℃,功率为8000w,真空度为0.24;第二次进行第一等离子除胶处理的条件为:温度为90℃,功率为8000w,真空度为

0.18;第三次进行第一等离子除胶处理的条件为:温度为90℃,功率为8000w,真空度为0.25。

13.在本发明的一实施方式中,第二等离子除胶处理所用的等离子体包括o2等离子体、cf4等离子体和n2等离子体。

14.其中,第一次进行第二等离子除胶处理的条件为:温度为90℃,功率为8000w,真空度为0.24;第二次进行第二等离子除胶处理的条件为:温度为90℃,功率为8000w,真空度为0.18;第三次进行第二等离子除胶处理的条件为:温度为90℃,功率为7000w,真空度为0.25。

15.在本发明的一实施方式中,导电胶层的厚度为2-4mil;其中,所述导电胶包括:导电银胶、铜粉导电胶和银铜导电胶。

16.本发明的实施方案,至少具有如下有益效果:

17.本发明通过调整激光束的光圈组成以及至少3次激光刻蚀处理(每次处理均使用8mil的激光束打内圈,4mil的激光束打外圈),能有效的刻蚀印制电路板中的导电胶,形成具有较高的垂直度的阶梯槽,减少了加工时间,提升了生产效率,且方法简单。

附图说明

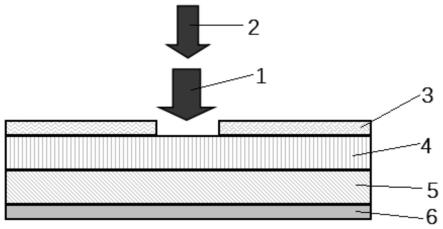

18.图1为本发明一实施方式中开槽方法示意图;

19.图2为本发明一实施方式中具有阶梯槽的pcb板示意图;

20.图3为本发明一实施方式中部分阶梯槽的俯视示意图;

21.图4为对比例1中部分阶梯槽的俯视示意图;

22.图5为实施例1形成的阶梯槽的sem图。

23.附图标记:

24.1、8mil激光束;2、4mil激光束;3、表面铜层;4、芯板;5、导电胶层;6、铜块;7、阶梯槽;8、阶梯槽内圈;9、阶梯槽外圈。

具体实施方式

25.为使本领域技术人员更好地理解本发明的方案,下面结合附图对本发明作进一步地详细说明。

26.如图1所示,本发明提供一种具备阶梯槽的印制电路板的制作方法,该印制电路板包括铜块6、芯板4、粘结铜块和芯板的导电胶层5,芯板包括芯板本体和通过pp介质层粘结在芯板本体表面的铜层3,该制作方法包括:对印制电路板的预设阶梯槽部位进行开槽处理,清除预设阶梯槽部位的芯板和导电胶层5;对经开槽处理形成的槽位进行等离子体处理,除去槽内的残渣,形成阶梯槽;其中,开槽处理包括:对导电胶层进行至少3次激光刻蚀处理,并采用8mil的激光束1打内圈,4mil的激光束2打外圈,形成如图2所示的阶梯槽7。其形成的阶梯槽的部分的俯视示意图如图3所示,采用8mil的激光束1形成阶梯槽内圈8,采用4mil的激光束2形成阶梯槽外圈9。

27.具体来说,对导电胶层进行至少3次激光刻蚀处理,除去预设阶梯槽部位的导电胶层,具体操作时,可以先采用8mil大小(即激光束1形成的光圈的直径为8mil)的激光束1除去预设阶梯槽部位内部(即内圈)的导电胶层,形成初级槽位,再用4mil大小(即激光束2形

成的光圈的直径为4mil)的激光束2对初级槽位的边缘进行修饰,进一步除去初级槽位边缘槽壁(即外圈)的导电胶层,制得符合需求的阶梯槽。

28.本发明通过调整激光束的光圈组成以及至少3次激光刻蚀处理(每次处理均使用8mil的激光束打内圈,4mil的激光束打外圈),能有效的刻蚀印制电路板中的导电胶,形成具有较高的垂直度的阶梯槽,同时减少了加工时间,提升了生产效率,且方法简单。

29.上述芯板本体可以是包括至少一层子芯板,该至少一层子芯板通过pp胶互相粘结,该子芯板可以是表面覆有铜箔的覆铜板。

30.具体实施时,外圈一般可以刻蚀2-3圈,内圈的大小可以根据实际开槽需要而定。

31.根据本发明的研究,在至少3次激光刻蚀处理过程中:

32.第1次激光开槽时的条件为:激光脉冲数为3,脉冲幅宽为0.011ms,脉冲周期为0.5ms;第2次激光开槽时的条件为:激光脉冲数为3,脉冲幅宽为0.009ms,脉冲周期为0.5ms;第3次激光开槽时的条件为:激光脉冲数为6,脉冲幅宽为0.005ms,脉冲周期为0.5ms。通过调整3次激光刻蚀的激光条件,更利于形成具有较高的垂直度的阶梯槽。

33.在本发明的一实施方式中,上述激光可以为co2激光。

34.根据本发明的研究,等离子除胶处理包括:对槽位进行清除pp介质层所留残渣的第一等离子除胶处理,经酸洗后,再进行清除导电胶层所留残渣的第二等离子除胶处理。

35.其中,第一等离子除胶处理所用的等离子体包括包括o2等离子体、cf4等离子体和n2等离子体。第一次进行第一等离子除胶处理的条件为:温度为90℃,功率为8000w,真空度为0.24;第二次进行第一等离子除胶处理的条件为:温度为90℃,功率为8000w,真空度为0.18;第三次进行第一等离子除胶处理的条件为:温度为90℃,功率为8000w,真空度为0.25。利于有效清除pp介质层的残渣。

36.在本发明的一实施方式中,第二等离子除胶处理所用的等离子体包括o2等离子体、cf4等离子体和n2等离子体。

37.其中,第一次进行第二等离子除胶处理的条件为:温度为90℃,功率为8000w,真空度为0.24;第二次进行第二等离子除胶处理的条件为:温度为90℃,功率为8000w,真空度为0.18;第三次进行第二等离子除胶处理的条件为:温度为90℃,功率为7000w,真空度为0.25。该第二等离子处理的设置利于更好的清除导电胶层残渣。

38.在本发明的一实施方式中,导电胶层的厚度为2-4mil;其中,导电胶包括:导电银胶、铜粉导电胶和银铜导电胶。

39.在本发明的一实施方式中,形成的阶梯槽的梯度值不高于3.5mil,进一步可以为1.43-2.43mil。该梯度值是指阶梯槽的垂直度,阶梯槽的垂直度越好(即槽壁越不倾斜),该梯度值越小,具体来说,最远离阶梯槽中心的阶梯槽槽壁部分至阶梯槽中心的距离为w1,最靠近阶梯槽中心的阶梯槽槽壁部分至阶梯槽中心的距离为w2,该梯度值a=w1-w2。

40.在本发明的一实施方式中,在形成一阶梯槽的过程中,开槽的孔数可以按照实际开槽大小而定,例如可以为5732。

41.具体实施时,上述芯板可以为刚性或刚挠性板。

42.在本发明的一实施方式中,导电胶层的厚度可以为2-4mil。具体地,形成导电胶层的导电胶可以是本领域常用导电胶,例如可以是导电银胶、铜粉导电胶和银铜导电胶,本发明对此不做特别限制。

43.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明的实施例和附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.实施例1

45.本实施例提供一种具备阶梯槽的印制电路板的制作方法,包括:

46.准备pcb板,测量板内涨缩,调整激光钻带;

47.对印制电路板的预设阶梯槽部位进行3次开槽处理(每次处理均使用8mil的激光束打内圈,4mil的激光束打外圈),其中,第1次激光开槽时的条件为:激光脉冲数为3,脉冲幅宽为0.011ms,脉冲周期为0.5ms;第2次激光开槽时的条件为:激光脉冲数为3,脉冲幅宽为0.009ms,脉冲周期为0.5ms;第3次激光开槽时的条件为:激光脉冲数为6,脉冲幅宽为0.005ms,脉冲周期为0.5ms。

48.对经开槽处理形成的槽位进行第一等离子体处理,经酸洗后,再进行第二等离子处理。

49.第一次等离子处理的参数如表1所示。

50.表1

[0051][0052]

第二次等离子处理的参数如表2所示。

[0053]

表2

[0054][0055]

形成的阶梯槽的sem图如图5所示,其中,图5a为阶梯槽左侧sem图,图5b为阶梯槽右侧的sem图,从图中可以看出,其梯度值分别为1.43mil和2.43mil,在满足预设阶梯槽开槽要求的情况下,激光开槽孔数为5732。

[0056]

对比例1

[0057]

与实施例1的不同之处在于,3次激光开槽均只使用4mil的激光束,其形成的阶梯槽的部分的俯视示意图如图4所示,在满足预设阶梯槽开槽要求的情况下,激光开槽孔数为15700。

[0058]

从实施例1的测试结果可以看出,实施例1提供的制作方法形成的阶梯槽的梯度值可低于3.5mil,甚至可达到1.43mil,具有较好的垂直度。从实施例1与对比例1的测试结果可以看出,实施例1提供的制作方法需要的孔数更少,使得加工时间缩短了2/3,提高了生产效率。

[0059]

最后应说明的是:以上各实验例仅用以说明本发明的技术方案,而非对其限制;尽

管参照前述各实验例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实验例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实验例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1