具载体膜的覆盖膜的制作方法

1.本实用新型属于印刷电路板技术领域,特别是涉及一种具载体膜的覆盖膜及其制备方法。

背景技术:

2.电子产品在工业设计方面,越来越重视电路布局不外露、美观、视觉保护等要求,因而有色覆盖膜(例如,黑色聚酰亚胺膜)的市场需求日益增加。市面上聚酰亚胺膜的生产主要使用流延法(casting)。然而,流延法的拉伸制程会使形成的聚酰亚胺膜残留应力。

3.此外,聚酰亚胺膜也存在薄型化设计的瓶颈,难以顺应电子产品轻薄化的发展趋势。具体而言,当聚酰亚胺膜厚度缩小至5~7.5μm时,机械强度、加工操作性、弯折性等基本技术指标皆无法达到业界规范的要求,而且良率低落。

4.为了解决上述瓶颈,现有的做法是,将现有有色聚酰亚胺膜替换成含有色清漆型绝缘层的覆盖膜,具体而言,此种覆盖膜包含有色清漆型绝缘层、有色接着剂、搭配载体及离型膜。值得注意的是,使用有色清漆型绝缘层无须拉伸制程,无残留应力、尺寸安定性佳,而且清漆型绝缘层借由涂布制膜而直接生成于载体层上,对下游制程更易加工。不但如此,通过改变树脂、掺杂各类粉体、调整掺杂粉体比例或粒径等方法,还能使有色清漆型绝缘层得到高阻燃性、高离子纯度、高硬度、高导热性、极佳离子迁移性、优良接着力、低反弹力、高柔软性、可低温加工、高散热性、高硬度、极佳耐热性、优良电气性能等多种优点。然而,为了使覆盖膜达到足够的显色要求,往往添加大量粉体于有色清漆型绝缘层中,反而造成覆盖膜机械特性不足。

5.此外,现有载体中会添加含有机硅的离型剂,以利于载体与绝缘层或聚酰亚胺膜之间的分离操作。例如,如中国台湾专利tw 201808062公开使用硅烷化合物的离型层,来达到聚酰亚胺膜与载体的分离。又例如,中国台湾专利tw i608791b公开的电磁波遮蔽材是通过涂布氨基醇酸树脂或硅树脂等离型剂,再经过加热干燥实施使载体得以分离。然而,此类做法会形成有机硅残留,进而导致后续pcb电镀制程可靠度下降的问题。

6.有鉴于此,业界仍需研发和改良覆盖膜,以满足无残留应力、尺寸安定性佳、显色性足、高遮蔽性、机械强度优、加工操作性佳、弯折性佳、不添加含有机硅的离型剂等要求。

技术实现要素:

7.本实用新型主要解决的技术问题是提供一种具载体膜的覆盖膜,其不但利用有色绝缘层搭配有色接着剂提供高遮蔽性,可降低绝缘层,因而提高整体机械强度提高。本实用新型还通过绝缘层及载体层粗糙度设计的匹配,促成绝缘层、载体层间的离型操作,而无需在载体层上添加离型剂。而且,本实用新型的绝缘层无须拉伸制程,无残留应力、尺寸安定性佳。由于载体层中不添加离型剂、绝缘层中粉体添加量低,整体的机械特性能获得提升。此外,本实用新型的覆盖膜特别适用于高密度组装的线路板中,应用于电子产品(例如,无线充电器、手机、计算机)或超薄覆盖膜设计,均能带来极佳的散热性。

8.为解决上述技术问题,本实用新型采用的一个技术方案是:一种具载体膜的覆盖膜,包括载体层;

9.第一绝缘层,形成于所述载体层上;以及

10.接着剂层,形成于所述第一绝缘层上,使所述第一绝缘层位于所述载体层及接着剂层之间;

11.其中,所述载体层与所述第一绝缘层接触的一面的表面粗糙度为1至10000nm,所述第一绝缘层与所述载体层接触的一面的表面粗糙度为1至10000nm。

12.本实用新型为解决其技术问题所采用的进一步技术方案是:

13.进一步地说,所述载体层与所述第一绝缘层接触的一面的表面粗糙度为1至2000nm,所述第一绝缘层与所述载体层接触的一面的表面粗糙度为1至2000nm。

14.进一步地说,所述载体层与所述第一绝缘层接触的一面的表面粗糙度小于所述第一绝缘层与所述载体层接触的一面的表面粗糙度。

15.进一步地说,还包括第二绝缘层,形成于所述第一绝缘层上,使所述第二绝缘层位于所述第一绝缘层与所述接着剂层之间。

16.进一步地说,还包括离型层,形成于所述接着剂层上,使所述接着剂层位于所述离型层与所述第一绝缘层之间。

17.进一步地说,所述载体层、所述第一绝缘层及所述接着剂层中的至少一者包含无机粉体;

18.所述载体层、所述第一绝缘层及所述接着剂层中的无机粉体为包括独立选自硫酸钙、炭黑、二氧化硅、二氧化钛、硫化锌、氧化锆、碳酸钙、碳化硅、氮化硼、氧化铝、滑石粉、氮化铝、玻璃粉体、石英粉体及黏土中的至少一种的粉体结构;

19.所述无机粉体的粒径为10至2000nm。

20.进一步地说,所述载体层的厚度为12.5至250μm;

21.所述载体层为含有聚丙烯、双向拉伸聚丙烯、聚对苯二甲酸乙二醇酯、聚酰亚胺、聚苯硫醚、聚萘二甲酸乙二醇酯、聚氨酯或聚酰胺中的至少一种的聚合物的层状结构。

22.进一步地说,所述第一绝缘层及所述第二绝缘层中任一者的厚度为0.5至50μm,所述接着剂层的厚度为3至25μm;

23.所述接着剂层为含有环氧树脂、丙烯酸系树脂、氨基甲酸酯系树脂、硅橡胶系树脂、聚对环二甲苯系树脂、双马来酰亚胺系树脂、苯乙烯-乙烯/丁烯-苯乙烯嵌段共聚物、聚酰亚胺系树脂及聚酰胺酰亚胺中的至少一种的树脂的绝缘层;

24.所述第一绝缘层及所述第二绝缘层中的至少一者为含有环氧树脂、丙烯酸系树脂、环氧-丙烯酸改性树脂、氨基甲酸酯系树脂、硅橡胶系树脂、聚对环二甲苯系树脂、双马来酰亚胺系树脂、碳氢树脂、聚酰亚胺系树脂、聚酰胺及聚酰胺酰亚胺中的至少一种的树脂的绝缘层。

25.进一步地说,所述第一绝缘层、所述第二绝缘层及所述接着剂层为还包括独立选自有机颜料或无机颜料的层状结构,所述无机颜料包括选自镉红、镉柠檬黄、橘镉黄、二氧化钛、炭黑、黑色氧化铁及黑色错合物中的至少一种的无机颜料;所述有机颜料包括选自苯胺黑、苝黑、蒽醌黑、钛黑、联苯胺类黄色颜料、酞青蓝及酞青绿中的至少一种的有机颜料。

26.进一步地说,所述第一绝缘层、所述第二绝缘层及所述接着剂层为还包括选自含

卤素的化合物、磷系化合物、氮系化合物及硼系化合物中至少一种具阻燃性的化合物的层状结构。

27.本实用新型的有益效果至少具有以下几点:

28.一、本实用新型借由无机粉体来达到具非天然色,使有色绝缘层搭配有色接着剂提供高遮蔽性,可降低绝缘层中的粉体添加量,使整体的机械特性能获得提升;

29.二、本实用新型通过添加无机粉体,促成所述载体层与绝缘层间表面粗糙度匹配,进而可依各种产品需求将离型力控制在所设计范围;

30.三、本实用新型的覆盖膜通过绝缘层及载体层的粗糙度设计的匹配,促成绝缘层、载体层间的离型操作,而无需在载体层中添加离型剂或含有机硅的离型剂;

31.四、本实用新型的载体层中不添加离型剂,也能后续pcb产品提供优异加工性,同时因不添加离型剂而提升pcb产品的可靠度;

32.五、本实用新型的覆盖膜特别适用于高密度组装的线路板中,应用于电子产品(例如,无线充电器、手机、计算机)或超薄覆盖膜设计,均能带来极佳的散热性;

33.六、本实用新型的绝缘层无须拉伸制程,无残留应力、尺寸安定性佳。

附图说明

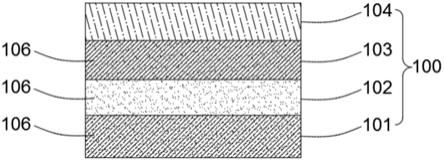

34.图1是本实用新型实施例1的结构示意图;

35.图2是本实用新型实施例2的结构示意图;

36.附图中各部分标记如下:

37.覆盖膜100、载体层101、第一绝缘层102、接着剂层103、离型层104、第二绝缘层105和无机粉体106。

具体实施方式

38.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

39.实施例1:一种具载体膜的覆盖膜,如图1所示,所述覆盖膜100包括载体层101、第一绝缘层102及接着剂层103,所述第一绝缘层102形成于所述载体层101上,所述接着剂层103形成于所述第一绝缘层102上,使所述第一绝缘层102位于所述载体层101及所述接着剂层103之间;

40.所述载体层101包含无机粉体106时,所述无机粉体106占所在层体(载体层101)的总固含量的50wt%以下。所述第一绝缘层102包含无机粉体106时,所述无机粉体106占所在层体(第一绝缘层102)的总固含量的50wt%以下。借此,可提升整体机械强度。

41.所述无机粉体占所在层体的总固含量的wt%可以为1wt%、5wt%、10wt%、15wt%、20wt%、25wt%、30wt%、35wt%、40wt%、45wt%或50wt%。

42.此外,所述无机粉体106的粒径为10至2000nm。所述无机粉体的粒径可为10nm、20nm、30nm、40nm、50nm、60nm、70nm、80nm、90nm、100nm、200nm、300nm、400nm、500nm、600nm、700nm、800nm、900nm、1000nm、1100nm、1200nm、1300nm、1400nm、1500nm、1600nm、1700nm、1800nm、1900nm或2000nm。

43.所述无机粉体106包括选自硫酸钙、炭黑、二氧化硅、二氧化钛、硫化锌、氧化锆、碳酸钙、碳化硅、氮化硼、氧化铝、滑石粉、氮化铝、玻璃粉体、石英粉体及黏土中的至少一种。

44.所述载体层101与所述第一绝缘层102接触的一面的表面粗糙度为1至10000nm,所述第一绝缘层102与所述载体层101接触的一面的表面粗糙度为1至10000nm,且所述第一绝缘层102与所述载体层101之间的离型力为450g/5cm以下。较佳地,所述载体层101与所述第一绝缘层102接触的一面的表面粗糙度为1至2000nm,所述第一绝缘层102与所述载体层101接触的一面的表面粗糙度为1至2000nm。

45.所述载体层101的厚度为12.5至250μm。所述载体层的厚度可以是,例如12.5μm、15μm、20μm、25μm、30μm、35μm、45μm、50μm、60μm、70μm、80μm、90μm、100μm、110μm、120μm、130μm、140μm、150μm、160μm、170μm、180μm、190μm、200μm、210μm、220μm、230μm、240μm或250μm。具体地,所述载体层的厚度为12.5至250μm、12.5至30μm、31至50μm、51至100μm、101至150μm、151至200μm或201至250μm。

46.所述载体层101为含有聚丙烯、双向拉伸聚丙烯、聚对苯二甲酸乙二醇酯、聚酰亚胺、聚苯硫醚、聚萘二甲酸乙二醇酯、聚氨酯及聚酰胺中的至少一种的聚合物。

47.所述第一绝缘层102的厚度为0.5至50μm,所述第一绝缘层的厚度可以是,例如0.5μm、1μm、2μm、3μm、4μm、5μm、6μm、7μm、8μm、9μm、10μm、11μm、12μm、13μm、14μm、15μm、16μm、17μm、18μm、19μm、20μm、21μm、22μm、23μm、24μm、25μm、26μm、27μm、28μm、29μm、30μm、31μm、32μm、33μm、34μm、35μm、36μm、37μm、38μm、39μm、40μm、41μm、42μm、43μm、44μm、45μm、46μm、47μm、48μm、49μm或50μm。

48.所述接着剂层103的厚度为3至25μm,所述接着剂层的厚度可以是,例如3μm、4μm、5μm、6μm、7μm、8μm、9μm、10μm、11μm、12μm、13μm、14μm、15μm、16μm、17μm、18μm、19μm、20μm、21μm、22μm、23μm、24μm或25μm。

49.形成所述第一绝缘层102的材料包括选自环氧树脂、丙烯酸系树脂、环氧-丙烯酸改性树脂、氨基甲酸酯系树脂、硅橡胶系树脂、聚对环二甲苯系树脂、双马来酰亚胺系树脂、碳氢树脂、聚酰亚胺系树脂、聚酰胺及聚酰胺酰亚胺中的至少一种的树脂。

50.所述接着剂层103的材料包括选自环氧树脂、丙烯酸系树脂、氨基甲酸酯系树脂、硅橡胶系树脂、聚对环二甲苯系树脂、双马来酰亚胺系树脂、苯乙烯-乙烯/丁烯-苯乙烯嵌段共聚物、聚酰亚胺系树脂及聚酰胺酰亚胺中的至少一种的树脂。

51.此外,所述第一绝缘层102及所述接着剂层103还包括独立选自有机颜料及无机颜料中至少一种的颜料,其中,所述无机颜料包括选自镉红、镉柠檬黄、橘镉黄、二氧化钛、炭黑、黑色氧化铁及黑色错合物中的至少一种,所述有机颜料包括选自苯胺黑、苝黑、蒽醌黑、钛黑、联苯胺类黄色颜料、酞青蓝及酞青绿中的至少一种。

52.较佳地,所述第一绝缘层102及所述接着剂层103还包括独立选自含卤素的化合物、磷系化合物、氮系化合物及硼系化合物中至少一种具阻燃性的化合物。

53.本实施例中,所述第一绝缘层102中的具阻燃性的化合物占所述第一绝缘层102总固含量的1至40wt%,所述接着剂层103中的具阻燃性的化合物占所述接着剂层103总固含量的1至50wt%。

54.较佳的是,所述第一绝缘层102中的具阻燃性的化合物占所述第一绝缘层102总固含量的5至35wt%,所述接着剂层103中的具阻燃性的化合物占所述接着剂层103总固含量

的5至35wt%。

55.本实施例的覆盖膜100的制备方法包括下述步骤:

56.步骤一、在所述载体层101的表面上涂布第一绝缘层原料;

57.步骤二、在50至180℃下固化所述第一绝缘层原料,以形成所述第一绝缘层102;

58.步骤三、以涂布法或转印法将所述接着剂层103形成于所述第一绝缘层102的表面上;

59.步骤四、将离型层104贴覆于所述接着剂层103的表面上。

60.由此可知,本实施例中的覆盖膜100包括一层的绝缘层,具体实施例如下述表1的实施例1至实施例14及表2的实施例a4至a7所列。

61.如表1所示,实施例1至实施例14为记载了覆盖膜中绝缘层与载体层的表面粗糙度和离型力。其中,表面粗糙度的量测系使用原子力显微镜(atomic force microscope,简称afm);离型力的量测系使用拉力测试仪,并按照astm d3330规范进行。

62.表1

63.[0064][0065]

表1中,实施例1至实施例14的绝缘层102及载体层101添加各种比例的炭黑的无机粉体及/或各种比例的黑色颜料,其中,实施例1至实施例14的黑色颜料包括50wt%的黑色氧化铁、15wt%的黑色错合物、20wt%的苯胺黑、10wt%的炭黑以及5wt%的钛黑。较佳地,黑色错合物可为酸性黑,例如酸性黑220。接着剂层包括聚酰亚胺化合物、固化剂、环氧树脂、粉体,其中,固化剂添加量为聚酰亚胺主剂的0.1%,环氧树脂添加量为总固含量的2.4%,粉体添加量为总固含量的6.3%,固化剂为邻苯二甲酸酐、粉体主要为炭黑。绝缘层厚度为5μm,载体层厚度为25μm,接着剂层厚度为15μm。

[0066]

由表1结果可知,本实用新型通过添加无机粉体106,促成所述载体层101与绝缘层102间表面粗糙度匹配,可赋予绝缘层102、载体层101中的至少一者具一定粗糙度,进而控制离型力范围。因此,能在制程中,因应各种产品需求条件,进行操作。此外,比较例1的载体层未添加无机粉体,处于离型力过大无法离型的情况。一般而言,为解决此方式会在载体层中上添加离型剂,此种做法与本实用新型做法方式不同。载体层的粗糙度变化会影响产品的绝缘层粗糙度,表面越粗糙的载体对于绝缘层表面具有粗化的效果。

[0067]

实施例2,如图2所示,为本实用新型覆盖膜的另一结构。具体而言,覆盖膜100包括载体层101、第一绝缘层102、第二绝缘层105及接着剂层103,所述第一绝缘层102形成于所述载体层101上,所述第二绝缘层105形成于所述第一绝缘层102上,所述接着剂层103形成于所述第二绝缘层105上,使所述第二绝缘层105位于所述第一绝缘层102与所述接着剂层

103之间。

[0068]

在本实施例中,载体层101、无机粉体106、第一绝缘层102、无机粉体106、接着剂层103及离型层104的材质、尺寸、厚度或粗糙度等等各种限制与前述实施例中相应组件的限制相同,在此不再赘述。

[0069]

所述第二绝缘层105的厚度为0.5至50μm。所述第二绝缘层的厚度可以是,例如0.5μm、1μm、2μm、3μm、4μm、5μm、6μm、7μm、8μm、9μm、10μm、11μm、12μm、13μm、14μm、15μm、16μm、17μm、18μm、19μm、20μm、21μm、22μm、23μm、24μm、25μm、26μm、27μm、28μm、29μm、30μm、31μm、32μm、33μm、34μm、35μm、36μm、37μm、38μm、39μm、40μm、41μm、42μm、43μm、44μm、45μm、46μm、47μm、48μm、49μm或50μm。

[0070]

在本实施例中,所述第二绝缘层105不包含无机粉体,仅所述第一绝缘层102包含无机粉体106,但本实用新型不受此限制。此外,在其它具体实施例中,所述第二绝缘层105的层数可为一层、两层或两层以上,但本实用新型不受此限制。通过多层数的绝缘层设计,可提升整体机械强度。

[0071]

第二绝缘层105包括选自环氧树脂、丙烯酸系树脂、环氧-丙烯酸改性树脂、氨基甲酸酯系树脂、硅橡胶系树脂、聚对环二甲苯系树脂、双马来酰亚胺系树脂、碳氢树脂、聚酰亚胺系树脂、聚酰胺及聚酰胺酰亚胺中的至少一种的树脂。

[0072]

第二绝缘层105还包括选自有机颜料及无机颜料中至少一种的颜料,其中,所述无机颜料包括选自镉红、镉柠檬黄、橘镉黄、二氧化钛、炭黑、黑色氧化铁及黑色错合物中的至少一种,所述有机颜料包括选自苯胺黑、苝黑、蒽醌黑、钛黑、联苯胺类黄色颜料、酞青蓝及酞青绿中的至少一种。

[0073]

较佳地,第二绝缘层105为还包括选自含卤素的化合物、磷系化合物、氮系化合物及硼系化合物中至少一种具阻燃性的化合物。

[0074]

所述第一绝缘层102中的具阻燃性的化合物占所述第一绝缘层102总固含量的1至40wt%,所述第二绝缘层105中的具阻燃性的化合物占所述第二绝缘层105总固含量的1至40wt%,且所述接着剂层103中的具阻燃性的化合物占所述接着剂层103总固含量的1至50wt%。

[0075]

较佳的是,所述第一绝缘层102中的具阻燃性的化合物占所述第一绝缘层102总固含量的5至35wt%,所述第二绝缘层105中的具阻燃性的化合物占所述第二绝缘层105总固含量的5至35wt%,所述接着剂层103中的具阻燃性的化合物占所述接着剂层103总固含量的1至50wt%。

[0076]

本实施例的覆盖膜100的制备方法包括下述步骤:

[0077]

步骤一、在所述载体层101的表面上涂布第一绝缘层原料;

[0078]

步骤二、在50至180℃下固化所述第一绝缘层原料,以形成所述第一绝缘层102;

[0079]

步骤三、在所述第一绝缘层102的表面上涂布第二绝缘层原料;

[0080]

步骤四、在50至180℃下固化所述第二绝缘层原料,以形成所述第二绝缘层105;

[0081]

步骤五、以涂布法或转印法将所述接着剂层103形成于所述第二绝缘层105的表面上;

[0082]

步骤六、将离型层104贴覆于所述接着剂层103的表面上。

[0083]

由此可知,本实施例的覆盖膜100包括两层的绝缘层,具体实施例如实施例a1至a3

所示。

[0084]

本实用新型制备得到的覆盖膜100后续可应用于pcb加工,通过离型操作后,可获得绝缘膜、接着剂层与电路布局的具体结构。表2记载实施例a1至a7的具体结构、与现有聚酰亚胺膜覆于电路布局的具体结构,以及两者基本性能比较结果。其中,热传导系数的量测系使用热导系数仪(hot disk),并按照astm d5470规范进行;耐击穿电压的量测系使用耐压分析仪,并按照astm d149规范进行;尺寸安定性的量测系使用二次元坐标测量仪,并按照ipc-tm-650 2.2.4c规范进行。

[0085]

表2

[0086][0087]

表2中,接着剂层包括聚酰亚胺化合物、固化剂、环氧树脂、粉体,其中,固化剂添加量为聚酰亚胺主剂的0.1%,环氧树脂添加量为总固含量的2.4%,粉体添加量为总固含量的6.3%,固化剂为邻苯二甲酸酐、粉体主要为炭黑。实施例的绝缘层为聚酰胺酰亚胺,实施例a1至a3的覆盖膜100包括两层绝缘膜,实施例a4至a7的覆盖膜100包括一层绝缘膜。实施例a1至a3中,第一绝缘层102添加炭黑为总固含量的10%,第二绝缘层105未添加粉体。实施例a4至a7中,第一绝缘层102添加炭黑为总固含量的10%。另一方面,比较例b1、b2绝缘层为

深圳瑞华泰的聚酰亚胺薄膜hv;比较例b3、b4绝缘层为杜邦黑色聚酰亚胺薄膜kapton。比较例b1及b2为市面上使用单轴延伸薄膜的类似规格覆盖膜,比较例b3及b4为市面上使用双轴延伸薄膜的类似规格覆盖膜。

[0088]

由表2结果可知,实施例a1至a7的热传导系数、导热阻值、耐击穿电压各方面特性表现均佳,总体性能符合业界需求。具体而言,实施例a1至a7皆具有较高的热传导系数、较低的导热阻值,可提供优异散热能力;而比较例b1至b4皆具有较低的热传导系数、较高的导热阻值,其散热能力较差。再者,实施例a1至a7还表现出较佳的尺寸安定性,总体性能符合业界需求。反观,比较例b1至b4使用经拉伸制程的覆盖膜,结果显示其成品尺寸安定性均较差,尤其是,比较例b1、b2使用流延法生产未经双轴延伸的聚酰亚胺膜,其成品尺安定性最差。

[0089]

以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1