一种电路板的制作方法

[0001]

本实用新型涉及电路板的技术领域,尤其涉及一种矩阵大灯电路板及方法。

背景技术:

[0002]

随着led在汽车照明行业的不断发展,满足了许多消费者对车灯多样化的需求,汽车车灯多样化点灯已成为一种主流趋势。汽车前大灯经历了从卤素灯,氙气灯到led灯的变迁,汽车车灯的亮度得到了大幅提高,但也带来了新的风险。因此,矩阵大灯应运而生。矩阵大灯采用照明区域分块控制的理念,能有效提高照明区域内事物的辨识度,也能减少给对方车辆的光线干扰,甚至能发出警示信号等功能。

[0003]

目前,汽车大灯多采用led大灯,矩阵大灯的电路板也是由一组led 阵列和驱动电路组成。而led阵列需要基板具有超高的散热能力。同时,为了要实现每颗led单独控制的目的,通常电路板上的走线数量需要上百根甚至近千根。能满足以上两个要求的电路板,线路走线复杂,制造困难,使得汽车大灯的制造成本高昂。

技术实现要素:

[0004]

为了解决上述的问题,本实用新型的目的在于提供一种矩阵大灯电路板及矩阵大灯电路板的制备方法。

[0005]

为了实现上述目的,本实用新型采取的技术方案为:

[0006]

一种电路板,其中,包括:

[0007]

具有若干第一连接点的第一电路板部分和具有若干第二连接点的第二电路板部分,所述第一连接点与所述第二连接点之间通过导体实现电气连接;

[0008]

所述第一电路板部分和所述第二电路板部分之间设有用于连接所述第一电路板部分和所述第二电路板部分的连接部;

[0009]

所述连接部的两端分别与所述第一电路板部分和所述第二电路板部分相接触。

[0010]

上述的电路板,其中,所述连接部为紫外胶。

[0011]

上述的电路板,其中,包括若干所述连接部,若干所述连接部中的至少一部分所述连接部包覆或至少部分地包覆所述导体。

[0012]

上述的电路板,其中,所述第一电路板部分为驱动电路板,所述第二电路板部分为光源电路板。

[0013]

上述的电路板,其中,所述第一电路板部分开设有通槽,所述第二电路板部分设于所述通槽内。

[0014]

上述的电路板,其中,所述第一电路板部分与所述第二电路板部分之间具有间隙。

[0015]

上述的电路板,其中,所述第一电路板部分和所述第二电路板部分之间平行设置或具有夹角。

[0016]

上述的电路板,其中,所述第一电路板部分和所述第二电路板部分处于相同的平面或处于不同的平面。

[0017]

上述的电路板,其中,每个所述第一连接点和对应的所述第二连接点设置于不平行的两个台阶面上。

[0018]

上述的电路板,其中,每个所述第一连接点和对应的所述第二连接点设置于同一水平面上。

[0019]

上述的电路板,其中,所述驱动电路板和光源电路板之间通过超声键合和/或激光焊接和/或热压焊接方式实现电气连接。

[0020]

上述的电路板,其中,所述导体采用金线或铝线或银线或银合金线或金合金线或铝合金线或铜线或铜合金线或铝带或铜带或锡片等材料制成。

[0021]

上述的电路板,其中,所述第一连接点和对应的所述第二连接点的表面设有镍金镀层或镍钯金镀层或镍银镀层或镍镀层。

[0022]

上述的电路板,其中,所述第一连接点和对应的所述第二连接点的表面采用化金或化银或电镀或气相沉积工艺镀层。

[0023]

上述的电路板,其中,所述光源电路板、所述驱动电路板采用陶瓷基板或金属基板或柔性电路板或fr4板材。

[0024]

上述的电路板,其中,所述光源电路板和所述驱动电路板的材质可以为相同材质也可以为不同材质。

[0025]

上述的电路板,其中,所述驱动电路板和所述光源电路板的电气连接采用柔性电路板通过回流焊接的方式实现。

[0026]

上述的电路板,其中,所述驱动电路板和所述光源电路板的电气连接采用线束通过波峰焊接的方式实现。

[0027]

一种电路板的制备方法,其中,包括:

[0028]

步骤s1:提供具有第一连接点的第一电路板部分和具有第二连接点的第二电路板部分;

[0029]

步骤s2:对所述第一电路板部分和所述第二电路板部分进行相对固定,将所述第一电路板部分和所述第二电路板部分相对固定所形成的整体固定在设于机械手的末端的夹具上;

[0030]

步骤s3:调整待焊接的所述第一连接点和所述第二连接点其中的一个,使其所在的平面垂直于所述打线焊接头的工作方向且处于所述打线焊接头的下方;

[0031]

步骤s4:激光加热头对该所述第一连接点和所述第二连接点其中的一个进行瞬时加热,所述打线焊接头工作进行焊接形成连接所述第一连接点和所述第二连接点的导体;

[0032]

同时,所述机械手随动以调整所述第一连接点和所述第二连接点其中的另一个,使其所在的平面垂直于所述打线焊接头的工作方向;

[0033]

步骤s5:提供紫外光源,通过光导将所述紫外光源的紫外光引导至点胶头处,同时确保紫外光不会照射到点胶头的点胶针端部;

[0034]

步骤s6.1:所述点胶针端部将紫外胶转移至所述第一电路板部分和所述第二电路板部分之间的位置;

[0035]

步骤s6.2:所述点胶针端部停止转移紫外胶,打开所述紫外光源对紫外胶进行固化;

[0036]

步骤s7:重复步骤s6.1至步骤s6.2直至符合点胶量为止。

[0037]

上述的电路板的制备方法,其中,在所述步骤s7中,重复步骤s6.1至步骤s6.2直至紫外胶包覆或至少部分地包覆所述导体。

[0038]

本实用新型由于采用了上述技术,使之与现有技术相比具有的积极效果是:

[0039]

(1)本实用新型使第二电路板部分能够相对于第一电路板部分处于不同的台阶面、水平面和/或角度,从而具有极高的空间适应能力,同时具有较高的固定强度。

[0040]

(2)本实用新型的第一线路板部分和第二线路板部分能够分别独立散热,使得散热需求较低的驱动部分能够与散热性能较高的led部分分开,从而使得不同的散热需求得以区分。

[0041]

(3)本实用新型使第一线路板部分和第二线路板部分能够采用不同的材质,从而使得成本较高的、高散热能力的基板的用量能够根据实际需要减少,节省了制备成本。

附图说明

[0042]

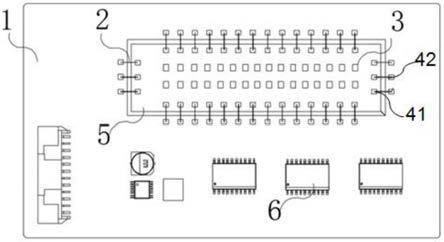

图1为本实用新型的矩阵大灯电路板的结构示意图。

[0043]

附图中:1、第一电路板部分;2、导体;3、led阵列;41、第二连接点;42、第一连接点;5、第二电路板部分;6、驱动芯片。

具体实施方式

[0044]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0045]

需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

[0046]

下面结合附图和具体实施例对本实用新型作进一步说明,但不作为本实用新型的限定。

[0047]

图1为本实用新型的矩阵大灯电路板的结构示意图,请参见图1所示,示出一种较佳实施例的矩阵大灯电路板,包括:具有若干第一连接点42的第一电路板部分1和具有若干第二连接点41的第二电路板5部分,第一连接点 42与第二连接点41之间通过导体2实现电气连接。

[0048]

进一步,作为一种较佳的实施例,第一电路板部分1和第二电路板部分5之间设有用于连接第一电路板部分1和第二电路板部分5的连接部(图中未示出)。

[0049]

进一步,作为一种较佳的实施例,连接部的两端分别与第一电路板部分 1和第二电路板部分5相接触。连接部对第一电路板部分1和第二电路板部分5提供支撑,以维持第一电路板部分1和第二电路板部分5之间的相对位置关系。

[0050]

进一步,作为一种较佳的实施例,连接部大致呈球状或大致呈椭球状。

[0051]

进一步,作为一种较佳的实施例,连接部为紫外胶。紫外胶在收到紫外光照射后固化,以连接第一电路板部分1和第二电路板部分5。

[0052]

进一步,作为一种较佳的实施例,包括若干连接部,若干连接部中的至少一部分连接部包覆或至少部分地包覆导体2。连接部在维持第一电路板部分1和第二电路板部分5之

间的相对位置关系的同时还具有保护导体2的作用。

[0053]

进一步,作为一种较佳的实施例,第一电路板部分1为驱动电路板,第二电路板部分5为光源电路板。优选的,驱动电路板采用多层板来实现控制复杂的驱动电路,光源电路板采用散热性能良好的基板,再通过打线工艺 (wire bonding)进行电气连接。驱动电路板和光源电路板的分离使得驱动电路板的散热能够与光源电路板的散热分离。驱动电路板可以采用散热性能较低、能够容纳复杂驱动电路的基板而独立散热,而光源电路板产生的热量不影响驱动电路板的散热。

[0054]

进一步,作为一种较佳的实施例,第一电路板部分1开设有通槽,第二电路板部分5设于通槽内。

[0055]

进一步,作为一种较佳的实施例,第一电路板部分1与第二电路板部分 5之间具有间隙。

[0056]

进一步,作为一种较佳的实施例,第一电路板部分1上设有驱动芯片6。优选的,驱动芯片6通过贴片工艺安装于第一电路板部分1上。

[0057]

进一步,作为一种较佳的实施例,第二电路板部分5上设有led阵列3。优选的,led阵列3通过贴片工艺安装于第二电路板部分5上。

[0058]

进一步,作为一种较佳的实施例,第二电路板部分5(即光源电路板) 根据光学设计需求,可以是平面矩阵、也可以是曲面矩阵、也可以是多面体矩阵。

[0059]

进一步,作为一种较佳的实施例,第一电路板部分1(即驱动电路板) 可以是普通的fr4电路板。

[0060]

以上所述仅为本实用新型较佳的实施例,并非因此限制本实用新型的实施方式及保护范围。

[0061]

本实用新型在上述基础上还具有如下实施方式:

[0062]

本实用新型的进一步实施例中,第一电路板部分1和第二电路板部分5 之间平行设置或具有夹角。

[0063]

本实用新型的进一步实施例中,第一电路板部分1和第二电路板部分5 处于相同的平面或处于不同的平面。

[0064]

本实用新型的进一步实施例中,还提供了一种电路板的制备方法,其包括:

[0065]

步骤s1:提供具有第一连接点42的第一电路板部分1和具有第二连接点41的第二电路板5部分;

[0066]

步骤s2:对第一电路板部分1和第二电路板部分5进行相对固定,将第一电路板部分1和第二电路板部分5相对固定所形成的整体固定在设于机械手的末端的夹具上;

[0067]

步骤s3:调整待焊接的第一连接点42和第二连接点41其中的一个,使其所在的平面垂直于打线焊接头的工作方向且处于打线焊接头的下方;

[0068]

步骤s4:激光加热头对该第一连接点42和第二连接点41其中的一个进行瞬时加热,打线焊接头工作进行焊接形成连接第一连接点42和第二连接点 41的导体2;

[0069]

同时,机械手随动以调整第一连接点42和第二连接点41其中的另一个,使其所在的平面垂直于打线焊接头的工作方向;

[0070]

步骤s5:提供紫外光源,通过光导将紫外光源的紫外光引导至点胶头处,同时确保紫外光不会照射到点胶头的点胶针端部;

[0071]

步骤s6.1:点胶针端部将紫外胶转移至第一电路板部分1和第二电路板部分5之间的位置;

[0072]

步骤s6.2:点胶针端部停止转移紫外胶,打开紫外光源对紫外胶进行固化;

[0073]

步骤s7:重复步骤s6.1至步骤s6.2直至符合点胶量为止。

[0074]

本实用新型的进一步实施例中,在步骤s2中,第一电路板部分1和第二电路板部分5通过定位销/定位孔或公差匹配的方式进行相对固定。

[0075]

本实用新型的进一步实施例中,在步骤s2中,机械手为四轴以上的机械手。

[0076]

本实用新型的进一步实施例中,在步骤s4中,激光加热头根据导体2 (wire)的材料、第一连接点42的材料和第二连接点41的材料(即焊盘的材料)选定加热温度。

[0077]

本实用新型的进一步实施例中,在步骤s4中,打线焊接头仅做垂直于第一连接点42或第二连接点41(即焊盘)的运动。

[0078]

本实用新型的进一步实施例中,在步骤s4中,打线焊接头工作时采用惰性气体保护,其中惰性气体可以是氮气、氩气、氦气等。

[0079]

本实用新型的进一步实施例中,在步骤s4中,通过控制机械手的移动的距离和机械手的角度来控制导体2(wire)的弧形和弧长。

[0080]

本实用新型的进一步实施例中,在步骤s7中,重复步骤s6.1至步骤s6.2 直至紫外胶包覆或至少部分地包覆导体2。

[0081]

本实用新型的进一步实施例中,在步骤s7中,采用点胶或喷射的方式将紫外胶涂布于第一电路板部分1和第二电路板部分5之间的位置。

[0082]

本实用新型的进一步实施例中,在步骤s1之前,在第一电路板部分1 和第二电路板部分5上通过物理气相沉积镀层工艺形成第一连接点42和第二连接点41。

[0083]

本实用新型的进一步实施例中,物理气相沉积镀层工艺包括:

[0084]

步骤a1:使用等离子体清洗第一电路板部分1和第二电路板部分2的表面;

[0085]

步骤a2:使用钢网对保护第一电路板部分1的第一非焊接区和第二电路板部分5的第二非焊接区,并进行物理气相沉积。

[0086]

本实用新型的进一步实施例中,在步骤a2中,第一非焊接区为第一电路板部分1除了第一连接点42以外的部分。

[0087]

本实用新型的进一步实施例中,在步骤a2中,第二非焊接区为第二电路板部分5除了第二连接点41以外的部分。

[0088]

以上所述仅为本实用新型较佳的实施例,并非因此限制本实用新型的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本实用新型说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1