一种高精度电金柔性板制作方法与流程

1.本发明涉及柔性板制造领域,特别涉及一种高精度电金柔性板制作方法。

背景技术:

2.柔性电路板(flexible printed circuit,简称fpc、柔性板)是以聚酰亚胺或聚酯薄膜为基材制成的一种具有高可靠性,可挠性的印刷电路板。具有配线密度高、重量轻、厚度薄、弯折性好的特点。

3.针对一种表面处理为电金的高精度柔性板,一般要求成型精度控制在

±

20μm之内,这种柔性板在制作定位孔和外形成型过程需要严格控制。为了确保定位孔和外形成型加工的精度,一般需要先对柔性板去除内应力,进行涨缩控制。

4.目前一般通过回压去除内应力,但在回压时,压机给板面一定的压力,释放内部应力,松开压机之后,有一部分内缩的应力仍然存在,则容易产生柔性板回弹的问题,去除应力不够彻底,而在制作定位孔时,一般采用直接钻孔的方式制作定位孔,但在钻孔过程中,由于钻针长时间使用,一方面会与柔性板的板材产生拉扯、拉丝等问题,另一方面会由于钻针温度过高而导致孔形偏差等问题。

5.在外形成型工序,通过钻孔制作的定位孔进行定位,并采用直接冲切的方式制作外形,但在冲切外形过程中,冲刀冲切成缝隙,在出刀时容易对柔性板形成拉扯现象,并且长时间使用,冲刀会产生热量,影响柔性板外形尺寸。

技术实现要素:

6.本发明要解决的技术问题是提供一种高精度电金柔性板制作方法,加工流程简单,能有效去除内应力,提高柔性板的外形成型精度。

7.本发明提供了一种高精度电金柔性板制作方法,该制作方法包括:在柔性板的工具边上制作排气孔;排气孔制作完后,采用低压方式以及烘烤方式去除柔性板的内应力;对柔性板进行电金加工;进行柔性板外形制作,利用柔性板的圆形pad进行光学定位,采用激光切割的方式对柔性板进行切割,采用等离子处理的方式将切割过程中的碳粉去除,形成干净的板面。

8.可选的,制作方法还包括在柔性板的工具边上制作排气孔前,在需要制作排气孔的位置上贴附缓冲膜。

9.可选的,所述缓冲膜的厚度不超过所述柔性板的第一层的厚度,所述缓冲膜的大小比所述排气孔的孔径单边大0.3

‑

2mm。

10.可选的,所述缓冲膜的材质为聚酰亚胺可选的,所述排气孔的制作方式为冲切方式。

11.可选的,所述低压方式的磅力为70

‑

100psi。

12.可选的,所述烘烤方式的温度为75

‑

120℃。

13.采用上述技术方案,使用低压+烘烤+排气孔的方式去除内应力,通过给定一定压力保持板面平整,通过低压的方式防止高压环境下板面应力受压迫而释放不出的问题,通过热量除去柔性板内部应力,同时,通过排气孔,排掉工具边隐藏的气体,防止爆板问题发生,利用柔性板的圆形pad进行光学定位,采用激光切割已久等离子处理的方式,形成高精度且干净的板面,能够有效实现柔性板的外形成型加工精度控制在

±

20μm之内。

附图说明

14.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

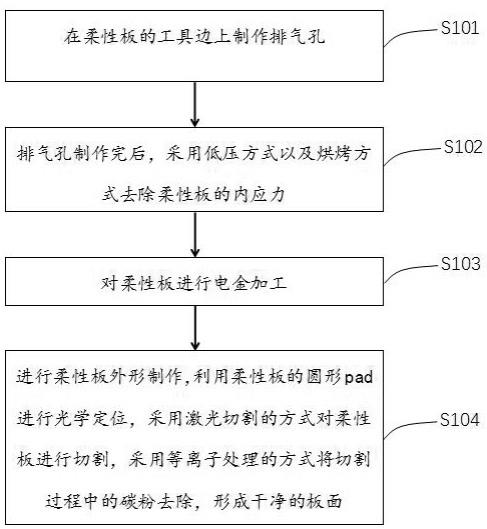

15.图1为本发明的高精度电金柔性板制作方法的流程图;图2为本发明的另一实施例的高精度电金柔性板制作方法的流程图。

具体实施方式

16.下面结合附图对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

17.本发明提供了一种高精度电金柔性板制作方法,请查阅图1,图1本发明的高精度电金柔性板制作方法的流程图,该制作方法包括以下步骤:s101:在柔性板的工具边上制作排气孔;s102:排气孔制作完后,采用低压方式以及烘烤方式去除柔性板的内应力;s103:对柔性板进行电金加工;s104:进行柔性板外形制作,利用柔性板的圆形pad进行光学定位,采用激光切割的方式对柔性板进行切割,采用等离子处理的方式将切割过程中的碳粉去除,形成干净的板面。

18.为了使柔性板板面内藏匿的气体排出,更好的去除柔性板的内应力,在柔性板的工具边上制作排气孔,具体来说,是在工具边相应的前工序加工过程中有结合不牢固或疑似结合不牢固的位置上制作排气孔,为后续低压烘烤去应力做好排气条件。

19.在本实施例中,所述排气孔的制作方式为冲切方式,使用冲切方式替代钻孔方式,可以有效避免钻孔过程中的拉扯、拉丝问题,且冲切方式一次性可加工的柔性板叠层数量多,效率高。

20.排气孔制作完后,进行烘烤去应力,通过低压方式防止高压环境下板面应力受压迫而释放不出的问题,通过热量出去柔性板内部应力。在本实施例中,所述低压方式的磅力为70

‑

100psi,烘烤的温度为75

‑

120℃。

21.对对柔性板进行电金加工,然后进行柔性板外形制作,利用柔性板的圆形pad进行光学定位,采用激光切割的方式对柔性板进行切割,采用等离子处理的方式将切割过程中的碳粉去除,形成干净的板面。

22.使用低压+烘烤+排气孔的方式去除内应力,通过给定一定压力保持板面平整,通

过低压的方式防止高压环境下板面应力受压迫而释放不出的问题,并且通过热量去除柔性板内部应力,同时,通过排气孔,排掉工具边隐藏的气体,防止爆板问题发生。

23.请查阅图2,图2为本发明的另一实施例的高精度电金柔性板制作方法的流程图,在另一实施例中,本发明的高精度电金柔性板制作方法还包括在柔性板的工具边上制作排气孔前,在需要制作排气孔的位置上贴附缓冲膜。具体步骤如下:s201:在需要制作排气孔的位置上贴附缓冲膜;s202:在柔性板的工具边上制作排气孔;s203:排气孔制作完后,采用低压方式以及烘烤方式去除柔性板的内应力;s204:对柔性板进行电金加工;s205:进行柔性板外形制作,利用柔性板的圆形pad进行光学定位,采用激光切割的方式对柔性板进行切割,采用等离子处理的方式将切割过程中的碳粉去除,形成干净的板面。

24.所述缓冲膜贴附在需要制作排气孔的位置上,用于防止冲切排气孔过程中冲针对柔性板表层的拉扯等问题,为冲切排气孔提供良好板面基础条件。

25.本实施中,所贴附的缓冲膜的材质为聚酰亚胺,其厚度不超过所述柔性板的第一层的厚度,其大小比所述排气孔的孔径单边大0.3

‑

2mm。

26.本发明的高精度电金柔性板制作方法使用低压+烘烤+排气孔的方式去除内应力,利用柔性板的圆形pad进行光学定位,采用激光+等离子的方式对柔性板进行切割,形成可靠的干净的板面,能够有效实现柔性板的的外形成型加工精度控制在

±

20μm之内。

27.以上结合附图对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。

28.在本发明专利的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”、“排”、“列”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明专利和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明专利的限制。

29.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明专利的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

30.在发明专利中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”、“固连”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明专利中的具体含义。

31.在本发明专利中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特

征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1