一种印制电路板半塞孔的制作方法与流程

1.本发明属于电路板生产技术领域,具体涉及一种印制电路板半塞孔的制作方法。

背景技术:

2.随着电子产品向着小型化、多功能的方向发展,其使用的印制电路板也向着高层数、高密度的方向发展,目前使用的印制电路板多为多层板,层数可高达数十层。印制电路板层与层之间并不导通,需要经过钻孔及孔金属化来使他们互相导通,根据导通情况可将孔分为通孔、盲孔和埋孔。在表面贴装(smt)过程中,可能会存在以下问题:(1)焊锡可能从通孔贯穿导致短路;(2)助焊剂可能残留在通孔内;(3)锡膏可能流入通孔和盲孔内造成虚焊,导致焊接不牢;(4)锡珠在波峰焊时跳出,造成短路。

3.为了避免上述问题,产生了塞孔技术。顾名思义,塞孔技术即使用某种物质将通孔和盲孔塞住,根据将孔完全塞满还是塞一部分分成了全塞孔和半塞孔,具体做法为在经过孔金属化的印制电路板上,使用丝网漏印的方法将热固性塞孔油墨印刷至孔内,然后进行加热固化和抛磨即可得到合格的塞孔,后续可进行外层电路的制作。

4.全塞孔即在制作过程中印刷油墨时完全将孔塞满,然后进行加热固化和抛磨;半塞孔的制作方法是在全塞孔的基础上,在印刷油墨之后,通过曝光显影除去部分油墨,然后进行加热固化和抛磨,得到半塞孔。这种制作半塞孔的方法,对通过曝光显影除去的油墨的厚度难以控制,制作步骤繁琐且清洗不净,常常有残余油墨附着,降低了产品的可靠性。

技术实现要素:

5.本发明所要解决的技术问题是针对现有技术存在的半塞孔厚度难以控制、制作步骤繁琐以及清洁不净的问题,提供一种印制电路板半塞孔的制作方法。

6.为解决上述技术问题,本发明实施例提供一种印制电路板半塞孔的制作方法,包括以下步骤:

7.s1:将筛网片1垫在通孔金属化后的印制电路板的下方,所述筛网片1在与所述通孔对应的位置设置有筛孔网2,在所述通孔中印制塞孔油墨3;

8.s2:110℃

‑

130℃下加热所述印制电路板和所述筛网片,并保温和冷却,从而使用毛细管现象去除部分塞孔油墨,以控制半塞孔的厚度;

9.s3:除去所述筛网片,加热所述印制电路板使塞孔油墨固化,得到带有半塞孔的印制电路板。

10.在上述技术方案的基础上,本发明还可以做如下改进。

11.进一步的,所述保温的时间由公式(1)确定:

12.h

半塞孔

=h

‑

(2πrnσcosθ

‑

ηs)t2/2ρπr2h

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

13.其中,h

半塞孔

为半塞孔的厚度,h为通孔的长度,r为筛网片上筛孔的半径,n为半塞孔处筛孔网的筛孔数,σ为筛孔中塞孔油墨单一位置所受表面张力,θ为通孔中塞孔油墨与孔壁的接触角的角度,η为塞孔油墨的黏度,s为塞孔油墨的切向速度,ρ为塞孔油墨的密度,r

为通孔的半径。

14.进一步的,所述步骤s3后还包括步骤s4:清洗所述印制电路板并烘干。

15.进一步的,所述筛网片为不锈钢或紫铜。

16.进一步的,所述筛孔网的目数为100~2400。

17.进一步的,使用丝网印刷或模板印刷的方式在所述通孔中印制塞孔油墨。

18.进一步的,印制电路板的通孔金属化具体包括以下步骤:将覆铜板经过钻孔、化学镀铜和全板电镀铜,得到通孔金属化后的印制电路板。

19.本发明通过毛细管现象控制半塞孔厚度,具体为,根据表面张力公式可知,

20.f

动

=2πrσcosθ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

21.其中,f

动

为毛细管现象单个筛孔中的动力,r为筛网片上筛孔的半径,θ为通孔中塞孔油墨与孔壁的接触角的角度,σ为筛孔中塞孔油墨单一位置所受表面张力,σcosθ为σ沿筛孔壁方向向下的分力。

22.又根据黏度与流动性关系可知:

23.f

阻

=ηs

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

24.其中,f

阻

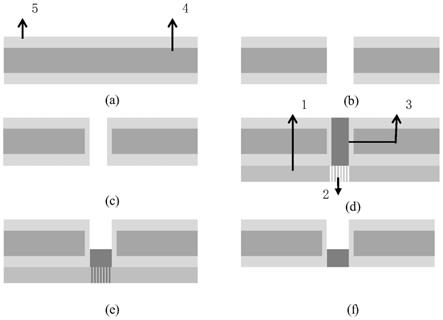

为毛细管现象的阻力,η为油墨的黏度,s为切向速度。

25.此时,塞孔油墨所受合力为:

26.f=f

动

‑

f

阻

=2πrnσcosθ

‑

ηs

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

27.式中n为半塞孔处筛孔网的筛孔数。

28.根据公式(4)和动能公式可以计算得到半塞孔厚度与保温时间的关系为:

29.h

半塞孔

=h

‑

ft2/2m=h

‑

(2πrnσcosθ

‑

ηs)t2/2ρπr2h

ꢀꢀꢀꢀꢀꢀ

(5)

30.其中,h

半塞孔

为半塞孔厚度,n为半塞孔处筛孔网的筛孔数,ρ为塞孔油墨的密度,r为通孔的半径,h为通孔的长度,t为保温时间。

31.公式(5)中的r、n、σ、θ、ρ、r、h、η、s均为已知量,根据毛细管现象除去塞孔油墨的保温时间,即可得半塞孔的厚度。

32.与现有技术相比,本发明的有益效果是:本发明使用带有筛孔网的筛网片垫在印制电路板之下,可通过筛网片上的钢网目数控制半塞孔厚度,解决了半塞孔厚度不易控制的问题;使用毛细管现象除去多余油墨,解决了现有技术步骤繁琐的问题;将温度控制在110℃

‑

130℃之间,在塞孔油墨黏度最低时自然流动除去多余油墨,解决了现有技术清洁不净的问题,从而得到了厚度可控、步骤简单、清洁良好的半塞孔。

附图说明

33.图1为本发明实施例的一种印制电路板半塞孔的制作方法的工艺流程图。

34.附图中,各标号所代表的部件列表如下:

35.1、筛网片,2、筛孔网,3、塞孔油墨,4、覆铜板,5、铜层。

具体实施方式

36.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

37.本发明第一方面提供了一种印制电路板半塞孔的制作方法,包括以下步骤:

38.s1:将筛网片1垫在通孔金属化后的印制电路板的下方,所述筛网片1在与所述通孔对应的位置设置有筛孔网2,在所述通孔中印制塞孔油墨3;

39.s2:110℃

‑

130℃下加热所述印制电路板和所述筛网片,并保温和冷却,从而使用毛细管现象去除部分塞孔油墨,以控制半塞孔的厚度;

40.s3:除去所述筛网片,加热所述印制电路板使塞孔油墨固化,得到带有半塞孔的印制电路板。

41.可选地,所述保温的时间由公式(1)确定:

42.h

半塞孔

=h

‑

(2πrnσcosθ

‑

ηs)t2/2ρπr2h

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

43.其中,h

半塞孔

为半塞孔的厚度,h为通孔的长度,r为筛网片上筛孔的半径,n为半塞孔处筛孔网的筛孔数,σ为筛孔中塞孔油墨单一位置所受表面张力,θ为通孔中塞孔油墨与孔壁的接触角的角度,η为塞孔油墨的黏度,s为塞孔油墨的切向速度,ρ为塞孔油墨的密度,r为通孔的半径。

44.可选地,所述步骤s3后还包括步骤s4:清洗所述印制电路板并烘干。

45.可选地,所述筛网片为不锈钢或紫铜。

46.可选地,所述筛孔网的目数为100~2400。

47.可选地,使用丝网印刷或模板印刷的方式在所述通孔中印制塞孔油墨。

48.可选地,印制电路板的通孔金属化具体包括以下步骤:将覆铜板经过钻孔、化学镀铜和全板电镀铜,得到通孔金属化后的印制电路板。

49.以下将通过具体实施例对本发明进行详细描述。

50.(1)孔金属化

51.取一2.5mm厚fr

‑

4覆铜板4,铜层5厚0.35毫米,如图1(a)所示,使用现有技术对覆铜板4按照顺序进行开料、钻孔(如图1(b)所示)、孔金属化(如图1(c)所示),孔径为1mm,阻焊油墨在120℃时密度为1.1g/cm3,黏度为150pa

·

s,筛网目数为200目。

52.(2)塞孔油墨印刷

53.将孔金属化后的覆铜板4放置于丝网印刷机上,下方垫筛网片1,筛网片1上在覆铜板4通孔位置为400目(筛孔半径38μm)筛孔网2,加入热固性塞孔油墨(已加入消泡剂和稀释剂),选用20mm厚刮刀,丝印攻角50

°

,网版高度5~8毫米,进行塞孔油墨印刷,如图1(d)所示。

54.(3)毛细管现象除去塞孔油墨

55.将孔金属化后的覆铜板4和筛网片1水平放置于烤炉中,设定温度120℃保存600s后空气冷却,利用毛细管现象去除部分塞孔油墨,如图1(e)所示。保温时间计算方法为h

半塞孔

=h

‑

ft2/2m=h

‑

(2πrnσcosθ

‑

ηs)t2/2ρπr2h,其中h为2.5mm,r为0.075mm,n为200,σcosθ约为5

×

10

‑4n,s约为1mm/s,ρ为1.1g/cm3,r为1mm,目标为得到厚度为0.9mm的半塞孔,将h

半塞孔

=0.9mm代入原式,得到t≈600s。

56.(4)加热固化

57.除去筛网片1,将覆铜板4放入隧道炉中加热使塞孔油墨固化,如图1(f)所示,结束后冷却至室温。

58.(5)清洗

59.将覆铜板4使用超声水洗清洁板面,并烘干,得到半塞孔厚度为0.9mm的成品电路

板。

60.本发明通过在制作塞孔时在印制电路板下垫一层筛网片,严格控制温度,通过毛细管现象控制半塞孔深度,解决了现有半塞孔制作工艺中,深度不易控制、步骤繁琐、清洁不净的问题,从而简化了生产步骤,提升了产品合格率。

61.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

62.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1