层积铁芯的加热装置的制作方法

本发明涉及一种层积铁芯的加热装置。

背景技术:

1、层积铁芯使用于马达等。层积铁芯通过将铁芯与铁芯粘合而获得。该粘合通过将粘合剂加热处理而完成。作为为此使用的加热装置,已知有各种各样的加热装置(例如参照专利文献1(图3))。

2、基于下图说明专利文献1。

3、图8为用于说明以往加热装置的基本结构的图。

4、如图8所示,加热装置100具备:基座101;中心导件102,其自该基座101向上延伸;底板103及下部板104,其以包围该中心导件102的方式载置于基座101上;感应加热线圈105,其以包围底板103、下部板104及中心导件102的方式配置;及顶板107及上部板108,其由缸体106悬吊。

5、在下部板104上载置规定片数的铁芯109。此时,中心导件102发挥引导铁芯109的作用。而且,中心导件102发挥防止铁芯109向中心导件102的轴直角方向(图中为左右方向)移动的作用。

6、使缸体106伸长以使顶板107及上部板108下降,并由上部板108按压铁芯109。

7、在该状态下,对感应加热线圈105通电。从感应加热线圈105产生磁通。该磁通在铁芯109的内部产生涡流。涡流通过铁芯109的电阻而产生焦耳热。在粘合剂为热塑性树脂的情况下,通过加热而流动化,其后硬化。当停止通电后,铁芯109自然冷却。其后,将铁芯109自中心导件102卸除。

8、图9为图8的主要部分放大剖视图,即为显示以往的中心导件与铁芯的关系的图。

9、如图9所示,铁芯109一般将较薄的电磁钢板(硅钢板)冲孔而制造。因此,中央孔111的孔径不可避免地产生偏差。考虑该偏差与作业性,在中心导件102与铁芯109间设定间隙δ。该间隙δ例如为10μm左右。

10、然而,若在图8中将置放铁芯109→加热→冷却→卸除铁芯109设为一个生产周期,则该生产周期被重复。

11、中心导件102亦被重复加热与冷却,有时温度未充分下降便开始后续的加热。即,若生产周期被重复10次以上,则中心导件102的膨胀累积,致使铁芯109的置放及卸除变得困难。

12、作为对策,将间隙δ增大为30μm左右。即使中心导件102的膨胀累积,亦可置放或卸除铁芯109。但,若间隙δ较大,则在粘合剂流动化的时间点上,一部分铁芯109横向偏移,使层积铁芯的完成精度降低。

13、作为其他对策,延长一个生产周期中的冷却时间、或重复10次生产周期后冷却足够长的时间。由此消除膨胀的累积。但,冷却时间愈长,生产性愈降低。

14、层积铁芯的完成精度降低或生产性降低的情况并不理想。

15、因此,对中心导件102采取热膨胀对策的加热装置备受期望。

16、专利文献1:日本专利特开平7-298567号公报

技术实现思路

1、本发明的课题在于提供一种对中心导件采取热膨胀对策的层积铁芯的加热装置。

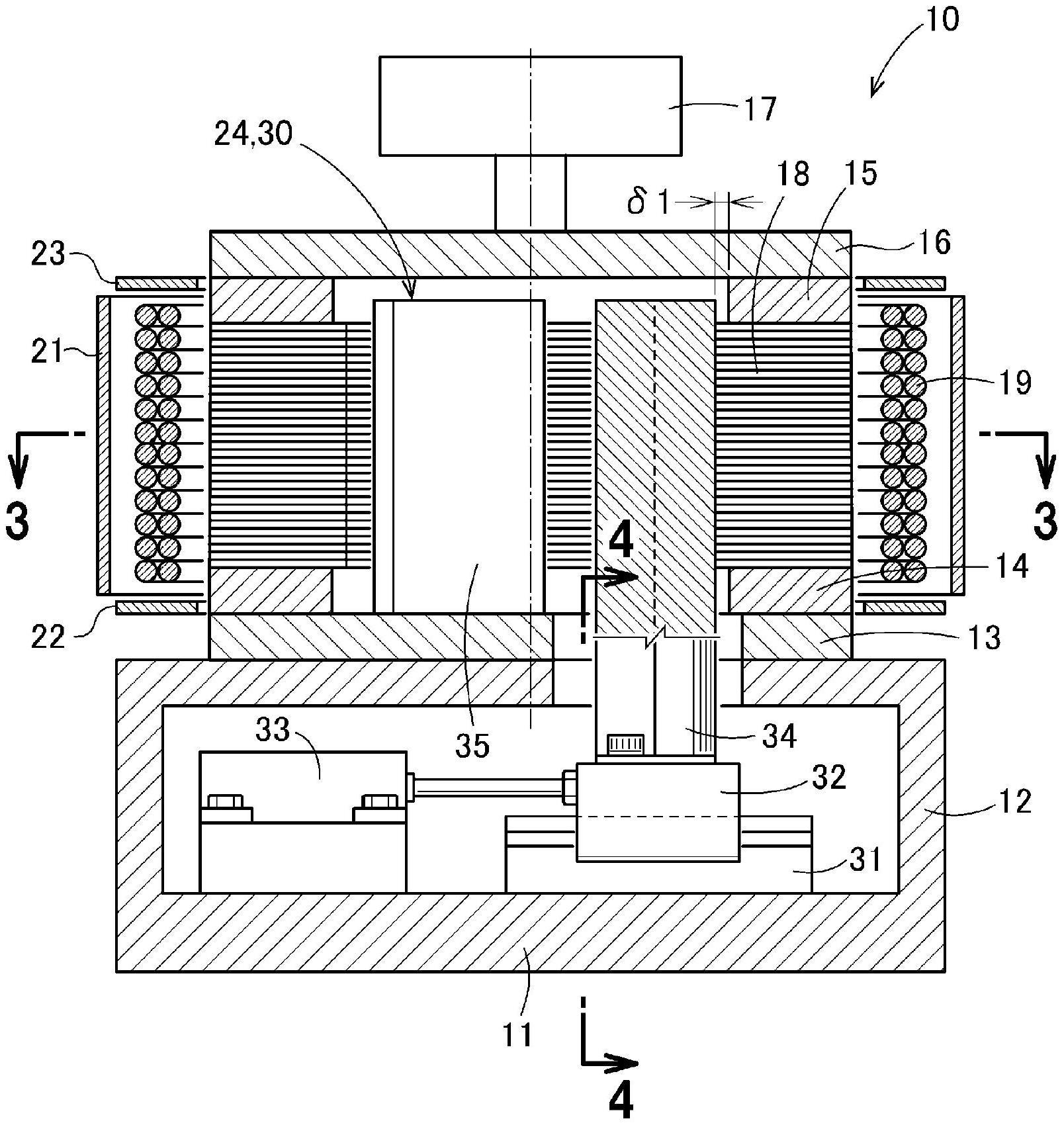

2、技术方案1的发明为一种层积铁芯的加热装置,其特征在于,其为将层积的铁芯作为处理对象,对涂布于上述铁芯的粘合剂进行加热处理的层积铁芯的加热装置,

3、上述层积铁芯的加热装置具备底板、载置于该底板的下部板、由载置于该下部板的上述铁芯所载置的上部板、及载置于该上部板的顶板,且上述底板与上述顶板为不易导通磁通的不锈钢制;

4、上述下部板与上述上部板为导通磁通的碳钢制;

5、上述层积铁芯的加热装置具备:感应加热线圈,包围上述铁芯;筒型铁氧体,包围该感应加热线圈;下部铁氧体,从筒型铁氧体的下端向上述下部板延伸;及上部铁氧体,从上述筒型铁氧体的上端向上述上部板延伸;

6、上述层积铁芯的加热装置具备向设置于上述铁芯的中央孔插入的中心导件;

7、该中心导件为外径能够变更的外径可变夹盘机构;

8、该外径可变夹盘机构具备气缸、由该气缸移动的滑块、引导该滑块的导轨、及安装于上述滑块的可动爪;

9、上述气缸、上述滑块及上述导轨配置于夹在上述底板与上述顶板之间的区域的外侧。

10、技术方案2的发明为一种层积铁芯的加热装置,其特征在于,其为将层积的铁芯作为处理对象,对涂布于上述铁芯的粘合剂进行加热处理的层积铁芯的加热装置,

11、上述层积铁芯的加热装置具备底板、载置于该底板的下部板、由载置于该下部板的上述铁芯所载置的上部板、及载置于该上部板的顶板,且上述底板与上述顶板为不易导通磁通的不锈钢制;

12、上述下部板与上述上部板为导通磁通的碳钢制;

13、上述层积铁芯的加热装置具备包围上述铁芯的感应加热线圈;

14、并且具备向设置于上述铁芯的中央孔插入的中心导件;

15、该中心导件为外径能够变更的外径可变夹盘机构;

16、该外径可变夹盘机构具备气缸、由该气缸移动的滑块、引导该滑块的导轨、及安装于上述滑块的可动爪;

17、上述气缸、上述滑块及上述导轨配置于夹在上述底板与上述顶板之间的区域的外侧。

18、技术方案3的发明为一种层积铁芯的加热装置,其特征在于,其为将层积的铁芯作为处理对象,对涂布于上述铁芯的粘合剂进行加热处理的层积铁芯的加热装置,

19、上述层积铁芯的加热装置具备底板、载置于该底板的下部板、由载置于该下部板的上述铁芯所载置的上部板、及载置于该上部板的顶板,且上述底板与上述顶板为不易导通磁通的不锈钢制;

20、上述下部板与上述上部板为导通磁通的碳钢制;

21、上述层积铁芯的加热装置具备包围上述铁芯的感应加热线圈;

22、并且具备向设置于上述铁芯的中央孔插入的中心导件;

23、该中心导件为外径能够变更的外径可变夹盘机构;

24、该外径可变夹盘机构具备导轨、由该导轨引导的滑块、及安装于滑块的可动爪;

25、上述滑块及上述导轨配置于夹在上述底板与上述顶板之间的区域的外侧。

26、技术方案4的发明优选如技术方案1至3中任一项所述的层积铁芯的加热装置,其中,

27、上述外径可变夹盘机构具有俯视时以120°间距配置的三个爪;

28、上述爪中的两个爪为固定爪,其余一个为上述可动爪。

29、技术方案5的发明优选如技术方案4的层积铁芯的加热装置,其中,

30、上述固定爪与上述可动爪插入由上述感应加热线圈予以加热的上述铁芯的上述中央孔;

31、为抑制上述固定爪与上述可动爪的至少一者的温度变化,上述固定爪与上述可动爪的至少一者具有冷却用冷媒通路。

32、技术方案6的发明优选如技术方案1至3中任一项的层积铁芯的加热装置,其中,

33、上述外径可变夹盘机构具有俯视时以180°间距配置的两个爪;

34、上述爪中的一个爪为固定爪,其余一个为上述可动爪。

35、技术方案7的发明优选如技术方案6的层积铁芯的加热装置,其中,

36、上述固定爪与上述可动爪插入由上述感应加热线圈予以加热的上述铁芯的上述中央孔;

37、为抑制上述固定爪与上述可动爪的至少一者的温度变化,上述固定爪与上述可动爪的至少一者具有冷却用冷媒通路。

38、技术方案1的发明中,中心导件的外径能够变更。在缩小外径的中心导件置放铁芯。即使中心导件的温度上升,亦不妨碍铁芯的置放。

39、置放后,使中心导件的外径与铁芯的中央孔的孔径一致。加热处理中,铁芯不移动。

40、从中心导件卸下铁芯时,亦缩小外径。即使中心导件的温度上升,亦不妨碍铁芯的卸除。

41、由此,根据本发明,提供对中心导件采取热膨胀对策的层积铁芯的加热装置。

42、此外,技术方案1的发明中,由筒型铁氧体将包围铁芯的感应加热线圈包围。感应加热线圈产生的磁通的一部分通过筒型铁氧体促进应用。

43、但,从筒型铁氧体延伸的磁通的一部分由底板和顶板阻断。该阻断包含磁通不易通过的情况。以下同样。

44、作为对策,本发明中,将下部铁氧体与上部铁氧体附设于筒型铁氧体。

45、从筒型铁氧体延伸的磁通由下部铁氧体与上部铁氧体感应,供铁芯的加热。

46、本发明中,可将铁芯以更短时间加热至规定温度。然而,由于加热效率较佳,故中心导件的温度上升提高,热膨胀变大。但,若中心导件为外径可变夹盘机构,则热膨胀不成问题。

47、由此,根据本发明,提供一种提高铁芯的加热效率且对中心导件采取热膨胀对策的层积铁芯的加热装置。

48、进而,技术方案1的发明中,外径可变夹盘机构具备气缸、由该气缸移动的滑块、引导该滑块的导轨、及安装于滑块的可动爪,上述气缸、上述滑块及上述导轨配置于夹在上述底板与上述顶板之间的区域的外侧。

49、技术方案2的发明中,与技术方案1同样,中心导件的外径能够变更。在缩小外径的中心导件上置放铁芯。即使中心导件的温度上升,亦不妨碍铁芯的置放。

50、置放后,使中心导件的外径与铁芯的中央孔的孔径一致。加热处理中,铁芯不会移动。

51、从中心导件卸下铁芯时,亦缩小外径。即使中心导件的温度上升,亦不妨碍铁芯的卸除。

52、由此,根据本发明,提供对中心导件采取热膨胀对策的层积铁芯的加热装置。

53、本发明中,可将铁芯以更短时间加热至规定温度。然而,由于加热效率较佳,故中心导件的温度上升提高,热膨胀变大。但,若中心导件为外径可变夹盘机构,则热膨胀不成问题。

54、由此,根据本发明,提供一种提高铁芯的加热效率且对中心导件采取热膨胀对策的层积铁芯的加热装置。

55、进而,技术方案2的发明中,外径可变夹盘机构具备气缸、由该气缸移动的滑块、引导该滑块的导轨、及安装于滑块的可动爪,上述气缸、上述滑块及上述导轨配置于夹在上述底板与上述顶板之间的区域的外侧。

56、技术方案3的发明中,与技术方案1同样,中心导件的外径能够变更。在缩小外径的中心导件上置放铁芯。即使中心导件的温度上升,亦不妨碍铁芯的置放。

57、置放后,使中心导件的外径与铁芯的中央孔的孔径一致。加热处理中,铁芯不会移动。

58、从中心导件卸下铁芯时,亦缩小外径。即使中心导件的温度上升,亦不妨碍铁芯的卸除。

59、由此,根据本发明,提供对中心导件采取热膨胀对策的层积铁芯的加热装置。

60、本发明中,可将铁芯以更短时间加热至规定温度。然而,由于加热效率较佳,故中心导件的温度上升提高,热膨胀变大。但,若中心导件为外径可变夹盘机构,则热膨胀不成问题。

61、由此,根据本发明,提供一种提高铁芯的加热效率且对中心导件采取热膨胀对策的层积铁芯的加热装置。

62、进而,技术方案3的发明中,外径可变夹盘机构具备导轨、由该导轨引导的滑块、及安装于该滑块的可动爪,上述滑块及上述导轨配置于夹在上述底板与上述顶板之间的区域的外侧。

63、技术方案4的发明中,外径可变夹盘机构的主要部分由两个固定爪与一个可动爪构成。与将三个爪全部设为可变爪的结构相比,若仅将一个设为可动爪,则装置变得简单,可压缩设备成本。

64、技术方案5的发明中,在爪中设置冷媒通路。通过将爪由水等冷却,可抑制爪的温度上升。与将爪由大气自然冷却的结构相比,若由冷媒强制冷却,则可谋求缩短冷却爪的时间,提高加热装置的运转率。

65、技术方案6的发明中,外径可变夹盘机构的主要部分由一个固定爪与一个可动爪构成。与将固定爪设为两个的结构相比,若将固定爪设为一个,则装置变得更加简单,可进而压缩设备成本。

66、技术方案7的发明中,在爪中设置冷媒通路。通过将爪由水等冷却,可抑制爪的温度上升。与将爪由大气自然冷却的结构相比,若由冷媒强制冷却,则可谋求缩短冷却爪的时间,提高加热装置的运转率。

- 还没有人留言评论。精彩留言会获得点赞!