一种感应淬火专用能量控制器的制作方法

1.本发明涉及一种感应淬火专用能量控制器,属于淬火控制技术领域。

背景技术:

2.感应淬火是通过将需加热的零件放入通有高频电流的线圈内,高频电流产生的交变磁场使被加热的产品表面因电磁感应形成涡流及磁滞现象产生发热,原理类似家用的电磁炉,只是工业用感应加热设备功率比家用电磁炉大很多(一般为几十到几百千瓦),为了获得浅的表面加热深度,因此需要加热速度极快,升温速度可达到500-1500℃/s,并且整个加热过程中温度快速上升。感应淬火质量直接受加热温度影响,因此就需要准确地控制每个产品的最终加热温度满足工艺要求并保持一致。由于加热温度变化极快几乎无法进行准确实时测温,为达到控制每个产品淬火加热温度一致的要求,只能通过保证每个产品的加热速度与加热时间完全一致,让每个产品在加热时获得相同的能量值,从而使产品加热时温度相同,至于温度高低可以通过定时长短进行调节,由于加热速度受电网电压波动影响很大,即使加热时间固定不变,实际上每个产品最终获得的温度也是不一致的,解决这个问题的办法目前普遍采用的是大功率稳压电源设备配以高精度定时器,通过稳定输入电压与定时器配合,让每一件产品淬火时所获得的能量保持一致从而保证淬火质量的稳定性。但是大功率稳压器一般采用可控硅调压及稳压结构,其存在造价较高、损耗较大、功率因素低、电网谐波干扰严重和维修麻烦的问题,同时感应加热时由于功率较大,对设备内的数字式定时器干扰严重,经常造成定时严重不准,使得加热温度偏差较大,严重影响产品质量,这在大功率高频率的感应加热设备上显得尤为突出。

技术实现要素:

3.针对上述现有技术中的不足之处,本发明提出一种感应淬火专用能量控制器,实现了对大功率高频率的感应加热设备的淬火时间控制。

4.为了实现上述目的,本发明的技术方案:包括输出交流电压、加热接触器常开触点、加热电压直流取样点、输出控制常闭触点,加热电压直流取样点接调节取样电压,输出交流电压接通的12v交流电经过整流滤波电路转变为直流电,直流电再经过稳压电路两级稳压之后获得基准电压,调节取样电压可通过第一晶体管、第一电阻、第二晶体管到达电容,第一晶体管为npn型三级管,第二晶体管为pnp型三极管,第一电阻接在第一晶体管的发射级和第二晶体管的发射极之间,电容接在第二晶体管的集电级上,电容与第三晶体管的基极相连且电压相同,第三晶体管与第四晶体管组成电压比较器,第四晶体管的基极电压设置有电位器,第三晶体管的基极电压高于第四晶体管的电位器之后,第三晶体管导通驱动第五晶体管与第六晶体管导通,第五晶体管与第六晶体管的集电极相连且设置有继电器,继电器控制输出控制常闭触点断开。

5.进一步的,加热接触器常开触点连接在第七晶体管的基极,第七晶体管与第二晶体管相连接,当加热接触器常开触点关闭,第七晶体管导通关闭,电容进行充电。

6.进一步的,根据权利要求1的一种感应淬火专用能量控制器,其特征在于:稳压电路的稳压器通过第二电阻将基准电压加在电位器上。

7.进一步的,第四晶体管的基极设置有用于指示能量控制设定值的电压表。

8.本发明的有益效果:不再刻意稳定电网供电电压,而是通过特定电路,让当外电电压发生波动时,定时器自动根据电源电压波动情况产生时间补偿:当电源电压升高时加热速度加快,定时器时间自动缩短,电源电压降低时,定时器时间自动加长。通过计算补充系数及调试(加热速度与电源电压正相关但并不成正比例关系),实现了当电网电压

±

15%波动时,感应淬火产品性能指标保持完全一致。经过几年的多台设备的实际使用,效果非常满意并且节约了大量能源,同时降低了设备投入和维修成本。

附图说明

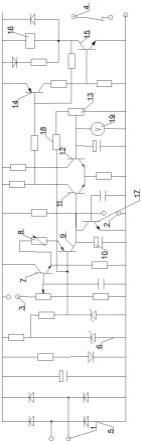

9.图1为本发明示意图。

10.图2为本发明前段放大示意图。

11.图3为本发明后段放大示意图。

12.图4为控制流程图。

具体实施方式

13.下面结合具体实施例及附图来进一步详细说明本发明。

14.如图1,一种感应淬火专用能量控制器,包括输出交流电压1、加热接触器常开触点2、加热电压直流取样点3、输出控制常闭触点4,加热电压直流取样点3接调节取样电压约15v至30v,如果与电源跳线短接则为直接使用电路板电源作为调节取样电压。

15.输出交流电压1接通的12v交流电经过整流滤波电路5转变为直流电,直流电再经过稳压电路6两级稳压之后获得基准电压,调节取样电压可通过第一晶体管7、第一电阻8、第二晶体管9到达电容10,第一晶体管7为npn型三级管,第二晶体管9为pnp型三极管,第一电阻8接在第一晶体管7的发射级和第二晶体管9的发射极之间,电容10接在第二晶体管9的集电级上,电容10与第三晶体管11的基极相连且电压相同,第三晶体管11与第四晶体管12组成电压比较器,第四晶体管12的基极电压设置有电位器13,第三晶体管11的基极电压高于第四晶体管12的电位器13之后,第三晶体管11导通驱动第五晶体管14与第六晶体管15导通,第五晶体管14与第六晶体管15的集电极相连且设置有继电器16,继电器16控制输出控制常闭触点4断开,用于控制断开感应加热设备加热断开。

16.加热接触器常开触点2连接在第七晶体管17的基极,第七晶体管17与第二晶体管9相连接,当加热接触器常开触点2关闭,第七晶体管17导通关闭,电容10进行充电。

17.稳压电路6的稳压器通过第二电阻18将基准电压加在电位器13上。

18.通过调节第一电阻8和电容10的数值,第一电阻8的阻值大概在8k至1wω,电容c2的值大约在100uf。可以轻易实现0.3-10s或者其他时段的定时,而一般感应加热淬火时间为0.7-3s之间。第四晶体管12的基极设置有用于指示能量控制设定值的电压表19。

19.电路板控制工作过程:当加热设备启动时,加热接触器常开触点2关闭,第七晶体管17关闭导通,电流通过第一电阻8与第二晶体管9对电容10进行充电,电容10两端的电压随着时间增加,当电容10两端的电压高于电位器13上设定电压时,第三晶体管11导通,驱动

第五晶体管14与第六晶体管15使继电器16关闭,再控制输出控制常闭触点4关闭,加热停止,此时加热接触器常开触点2再次断开,第七晶体管17再次导通,电容10放电到零位,为下次计时做好准备。

20.电路板工作原理:12v交流经整流滤波电路5及稳压电路6两级稳压后获得基准电压,调节取样电压与此基准电压之差得到一个与调节取样电压波动成近似平方关系的电压加在第一电阻8两端,电流经过第一晶体管7、第一电阻8、第二晶体管9对电容10进行充电,因此电容10上时刻电压不仅与充电时间有关,也与充电速度有关,而充电速度又与调节取样电压成近似平方相关。

21.电位器13为带刻度的精密电位器,用于设定不同产品的加热能量值,稳压电路6的稳压器通过第二电阻18将基准电压加在电位器13上(也就是第四晶体管12的基极上),第三晶体管11与第四晶体管12组成电压比较器,当第三晶体管11的基极电压高于第四晶体管12时,第三晶体管11导通,从而通过第五晶体管14与第六晶体管15控制继电器16驱动常闭触点4断开,设备加热停止。

22.以上对本发明实施例所提供的技术方案进行了详细介绍,本文中应用了具体个例对本发明实施例的原理以及实施方式进行了阐述,以上实施例的说明只适用于帮助理解本发明实施例的原理;同时,对于本领域的一般技术人员,依据本发明实施例,在具体实施方式以及应用范围上均会有改变之处,综上,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1