超黑复合涂层及其制备方法与流程

1.本发明涉及显示屏用材料技术领域,特别是涉及一种超黑复合涂层及其制备方法。

背景技术:

2.显示器件如led显示屏作为显示行业中的一种主流显示产品,具有亮度较高、可视角度较广以及寿命较长的特点,被广泛地应用于户内外广告、体育、会议显示和安防指挥等场景。高对比度一直以来都是led显示屏追求的一个重要指标,高的对比度可以让画面显示得更加细腻有层次感,提供极致的观看体验。

3.目前,提高显示屏对比度的其中一个方向是通过使用超黑材料来降低显示屏熄屏时的暗度。然而,超黑材料对于pcb板基材表面的处理要求较高,在pcb板基材上附着力较差,且超黑材料的绝缘阻抗较小。另外,由于需要在超黑材料表面形成微孔隙结构以增加对光线的吸收,其表面形成的微孔隙结构相对来说强度较低,在触碰或轻微刮擦下容易掉落或产生印痕,影响反射率的一致性。

技术实现要素:

4.基于此,有必要提供一种附着力较高、绝缘阻抗较大以及对光的反射率较一致的超黑复合涂层的制备方法。

5.另,还有必要提供一种由上述制备方法制备的超黑复合涂层。

6.本发明一方面提供了一种超黑复合涂层的制备方法,包括以下步骤:

7.提供电路板,所述电路板包括焊盘;

8.在所述电路板上形成感光树脂层;

9.曝光所述感光树脂层;

10.在曝光后的所述感光树脂层上形成超黑材料层;

11.在所述超黑材料层上形成透明感光树脂层;以及

12.曝光所述透明感光树脂层,并显影曝光后的所述透明感光树脂层和曝光后的所述感光树脂层,以暴露所述焊盘,从而得到所述超黑复合涂层。

13.在一实施例中,所述超黑材料层的制备材料包括吸光颜料、成膜物质、助剂以及分散介质。

14.在一实施例中,所述吸光颜料包括色素炭黑,所述吸光颜料还包括碳微孔球、碳纳米管和石墨烯中的至少一种,所述超黑材料层的表面具有微孔隙结构。

15.在一实施例中,所述色素炭黑的粒径为50~100nm,和/或所述碳微孔球的粒径为2~15μm,和/或所述碳微孔球包括微孔,和/或所述微孔的孔径为0.5~5μm,和/或所述碳纳米管的长度为65~85nm,和/或所述碳纳米管的直径为11~15nm,和/或所述石墨烯的片径尺寸为5~50μm。

16.在一实施例中,所述感光树脂层的厚度为10~30μm,和/或所述超黑材料层的厚度

为5~15μm,和/或所述透明感光树脂层的厚度为5~15μm。

17.在一实施例中,在所述电路板上形成所述感光树脂层具体包括如下步骤:

18.通过喷涂或印刷的方式在所述电路板上覆盖感光树脂;以及

19.加热所述感光树脂以形成所述感光树脂层;

20.其中,加热所述感光树脂的温度为65℃~80℃,加热所述感光树脂的时间为25~40min。

21.在一实施例中,在曝光后的所述感光树脂层上形成所述超黑材料层具体包括如下步骤:

22.通过喷涂或印刷的方式在曝光后的所述感光树脂层上覆盖所述超黑材料;以及

23.加热所述超黑材料以形成所述超黑材料层;

24.其中,加热所述超黑材料的温度为60℃~80℃,加热所述超黑材料的时间为3~5min。

25.在一实施例中,在所述超黑材料层上形成所述透明感光树脂层具体包括如下步骤:

26.通过喷涂或印刷的方式在所述超黑材料层上形成所述透明感光树脂;以及

27.加热所述透明感光树脂以形成所述透明感光树脂层;

28.其中,加热所述透明感光树脂的温度为65℃~80℃,加热所述透明感光树脂的时间为25~40min。

29.本发明另一方面提供了一种由所述制备方法制备的超黑复合涂层,包括依次层叠设置的感光树脂层、超黑材料层以及透明感光树脂层。

30.在一实施例中,所述感光树脂层的材质为环氧树脂,所述透明感光树脂层的材质为环氧树脂。

31.本发明提供的所述超黑复合涂层包括感光树脂层底层、超黑材料层中间层以及透明感光树脂层顶层,所述感光树脂层底层赋予了所述超黑复合涂层足够的支撑强度、附着力和绝缘阻抗,避免了单纯的超黑材料直接涂覆在pcb基材上支撑强度和附着力不足、绝缘阻抗过小的问题;所述透明感光树脂层顶层为所述超黑材料层表面的微孔隙结构提供了有效的保护,避免了所述超黑材料层脆弱的表面结构被破坏而导致表面对光线反射率不一致。

附图说明

32.图1为本发明提供的电路板以及超黑复合涂层的结构示意图。

33.图2为本发明实施例1提供的超黑材料层表面的3d显微镜图。

34.图3为本发明实施例2提供的超黑材料层表面的3d显微镜图。

35.图4为本发明实施例3提供的超黑材料层表面的3d显微镜图。

36.图5为本发明实施例1提供的超黑材料层在200倍显微镜暗场模式下的表观黑度图。

37.图6为本发明实施例2提供的超黑材料层在200倍显微镜暗场模式下的表观黑度图。

38.图7为本发明实施例3提供的超黑材料层在200倍显微镜暗场模式下的表观黑度

图。

39.图8为本发明对比例1提供的普通黑色材料层在200倍显微镜暗场模式下的表观黑度图。

40.图标:10-电路板;11-焊盘;20-感光树脂层;30-超黑材料层;40-透明感光树脂层;50-超黑复合涂层。

具体实施方式

41.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

42.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

43.本发明提供一种超黑复合涂层的制备方法,包括以下步骤:

44.步骤s11,请参阅图1,提供电路板10。

45.在一实施例中,所述电路板10包括焊盘11。

46.步骤s12,在所述电路板10上形成感光树脂层20。

47.具体地,可通过印刷或喷涂的方式在所述电路板10上形成感光树脂,并加热所述感光树脂以形成所述感光树脂层20。其中,所述感光树脂层20覆盖所述焊盘11。

48.在一实施例中,加热所述感光树脂的温度可为65℃~80℃,加热所述感光树脂的时间可为25~40min。

49.在一实施例中,所述感光树脂层20的厚度可为10~30μm。

50.在一实施例中,所述感光树脂层20的材质可为环氧树脂。

51.步骤s13,曝光所述感光树脂层20。

52.具体地,可使用500~700mj/cm2能量的uv曝光所述感光树脂层20,以利于后续所述感光树脂层20作为超黑复合涂层的底层为后续提供图形的可剥离性。

53.步骤s14,在曝光后的所述感光树脂层20上形成超黑材料层30。

54.具体地,可通过印刷或喷涂的方式在曝光后所述感光树脂层20上形成超黑材料,并加热所述超黑材料以形成所述超黑材料层30。其中,所述超黑材料层30作为后续超黑复合涂层的中间层为led模组提供较高黑对比的背景。

55.在一实施例中,加热所述超黑材料的温度可为60℃~80℃,加热所述超黑材料的时间可为3~5min。

56.在一实施例中,所述超黑材料层30的厚度可为5~15μm。其中,所述超黑材料层30的表面具有微孔隙结构。

57.在一实施例中,所述超黑材料层30包括吸光颜料、成膜物质、助剂以及分散介质。

58.其中,所述吸光颜料包括色素炭黑。在一实施例中,所述色素炭黑的粒径可为50~100nm。其中,所述色素炭黑能够分散在所述超黑材料层30的内部或表面,所述色素炭黑能

够吸收光线以提供黑色效果。

59.在一实施例中,所述吸光颜料还包括碳微孔球、碳纳米管和石墨烯中的至少一种。

60.在一实施例中,所述碳微孔球的粒径可为2~15μm。其中,所述碳微孔球包括微孔。在一实施例中,所述微孔的孔径可为0.5~5μm。其中,所述碳微孔球在所述超黑材料层30的表面形成微孔隙结构,光线能够在所述微孔隙结构内来回反射,以降低所述超黑材料层30表面的光反射率。

61.在一实施例中,所述碳纳米管的长度可为65~85nm,所述碳纳米管的直径可为11~15nm。其中,所述碳纳米管通过形成垂直阵列管结构使所述超黑材料层30的表面形成微孔隙结构,以增加所述超黑材料层30表面对光的吸收。

62.在一实施例中,所述石墨烯可选用大片径的氧化石墨烯。在一实施例中,所述石墨烯的片径尺寸可为5~50μm。其中,所述石墨烯在所述超黑材料层30的表面形成片层结构,以增加所述超黑材料层30表面的孔隙,从而降低所述超黑材料层30表面的光反射率。

63.本发明中的所述吸光颜料通过以不同粒径和结构形式分散在所述超黑材料层30的内部和所述超黑材料层30的表面,降低了所述超黑材料层30对光的反射率,从而提高了所述超黑材料层30的黑度。

64.在一实施例中,所述成膜物质包括丙烯酸类树脂、有机硅类树脂、环氧改性树脂和聚氨酯中的至少一种。本发明中的所述成膜物质在溶剂或分散介质的挥发过程中逐渐对所述吸光颜料进行包裹或粘结,从而形成连续的所述超黑材料层。

65.在一实施例中,所述助剂包括分散剂、消泡剂和增稠剂。在一实施例中,所述分散剂包括丙烯酸盐类分散剂、聚丙烯酸和纤维素衍生物中的至少一种。在一实施例中,所述消泡剂包括矿物油类消泡剂。在一实施例中,所述增稠剂包括纤维素类增稠剂。本发明中的所述助剂能够增加各组分的相容性,提高材料体系的稳定,减少喷涂过程中出现气泡以及流平等问题。

66.在一实施例中,所述分散介质包括醇类分散介质、酯类分散介质和醚类分散介质中的至少一种。在一实施例中,所述醇类分散介质包括异丁醇、正丁醇和乙醇中的至少一种。在一实施例中,所述酯类分散介质包括醋酸乙酯、醋酸丁酯和醋酸异丙酯中的至少一种。在一实施例中,所述醚类分散介质包括二丙二醇甲醚、二丙二醇丁醚和乙二醇丁醚中的至少一种。本发明中的所述分散介质为所述吸光颜料、所述成膜物质和所述助剂提供分散载体以形成混合物,从而便于后续施工。

67.在一实施例中,所述超黑材料的制备方法包括以下步骤:

68.步骤s141,先向分散介质中加入分散剂并搅匀,然后加入色素炭黑,在900~1200r/min的转速下研磨分散10~15min,并用200目网过滤得到色素炭黑浆料待用。

69.在一实施例中,在所述色素炭黑浆料中,所述分散介质与所述色素炭黑的质量比可为7:1~3:1。

70.步骤s142,将另外一种吸光颜料和分散剂加入分散介质中,在700~800r/min的转速下分散10~15min,并用200目网过滤得到吸光颜料分散液待用。

71.在一实施例中,在所述吸光颜料分散液中,所述分散介质与所述吸光颜料的质量比可为12:1~8:1。

72.步骤s143,在搅拌中的成膜物质中加入分散介质进行稀释,再将制备好的色素炭

黑浆料和制备好的碳纳米管分散液以6:1~3:1的质量比依依次加入其中,以500~700r/min的转速搅拌均匀后加入消泡剂,最后加入增稠剂调节至合适粘度即得到超黑材料。

73.在一实施例中,在所述超黑材料中,所述吸光颜料(包括色素炭黑)与所述成膜物质的质量比可为1:1.2~1:0.5,所述吸光颜料与所述成膜物质占所述超黑材料总质量的比可为15%~44%。

74.步骤s15,在所述超黑材料层30上形成透明感光树脂层40。

75.具体地,可通过印刷或喷涂的方式在所述超黑材料层30上形成透明感光树脂,并加热所述透明感光树脂以形成所述透明感光树脂层40。

76.在一实施例中,加热所述透明感光树脂的温度可为65℃~80℃,加热所述透明感光树脂的时间可为25~40min。

77.在一实施例中,所述透明感光树脂层40的厚度可为5~15μm。其中,所述透明感光树脂层40作为后续超黑复合涂层的顶层用于保护所述超黑材料层30表面的微孔隙结构。

78.在一实施例中,所述感光树脂层40的材质可为环氧树脂。

79.步骤s16,曝光所述透明感光树脂层40,并显影曝光后的所述透明感光树脂层40和曝光后的所述感光树脂层20,以暴露所述焊盘11,从而得到所述超黑复合涂层50。

80.具体地,可通过能量为400~600mj/cm2的uv曝光所述透明感光树脂层40,并可通过质量分数为1%的na2co3水溶液作为显影液对曝光后的所述透明感光树脂层40和曝光后的所述感光树脂层20进行显影,以暴露所述焊盘11。

81.可以理解,由于处于中间层的所述超黑材料层30较薄且强度较低,可在显影后用适当压力气流或清洗液冲洗所述超黑材料层30以将部分所述超黑材料层30剥离,从而暴露所述焊盘11,从而有利于后续贴装芯片或固晶的pcb板。

82.本发明通过uv曝光所述感光树脂层20和所述透明感光树脂层40以刻画精密图形,将所述焊盘11上的所述感光树脂层20、所述超黑材料层30和所述透明感光树脂层40一同剥离以露出所述焊盘11,提高了所述超黑复合涂层50蚀刻图形的高精细程度,避免了传统技术中将黑色吸光材料直接附在焊盘或发光芯片上,从而提高了芯片发光的均匀一致性。

83.请再次参阅图1,本发明还提供一种由上述制备方法制备的超黑复合涂层50,所述超黑复合涂层50包括依次层叠设置的感光树脂层20、超黑材料层30以及透明感光树脂层40。

84.在一实施例中,所述感光树脂层20的厚度可为10~30μm。

85.在一实施例中,所述感光树脂层20的材质可为环氧树脂。

86.在一实施例中,所述超黑材料层30的厚度可为5~15μm。其中,所述超黑材料层30的表面具有微孔隙结构。

87.在一实施例中,所述超黑材料层30包括吸光颜料、成膜物质、助剂以及分散介质。

88.其中,所述吸光颜料包括色素炭黑。在一实施例中,所述色素炭黑的粒径可为50~100nm。其中,所述色素炭黑能够分散在所述超黑材料层30的内部或表面,所述色素炭黑能够吸收光线以提供黑色效果。

89.在一实施例中,所述吸光颜料还包括碳微孔球、碳纳米管和石墨烯中的至少一种。

90.在一实施例中,所述碳微孔球的粒径可为2~15μm。其中,所述碳微孔球包括微孔。在一实施例中,所述微孔的孔径可为0.5~5μm。其中,所述碳微孔球在所述超黑材料层30的

表面形成微孔隙结构,光线能够在所述微孔隙结构内来回反射,以降低所述超黑材料层30表面的光反射率。

91.在一实施例中,所述碳纳米管的长度可为65~85nm,所述碳纳米管的直径可为11~15nm。其中,所述碳纳米管通过形成垂直阵列管结构使所述超黑材料层30的表面形成微孔隙结构,以增加所述超黑材料层30表面对光的吸收。

92.在一实施例中,所述石墨烯可选用大片径的氧化石墨烯。在一实施例中,所述石墨烯的片径尺寸可为5~50μm。其中,所述石墨烯在所述超黑材料层30的表面形成二维插片层结构,以增加所述超黑材料层30表面的孔隙,从而降低所述超黑材料层30表面的光反射率。

93.本发明中的所述吸光颜料通过以不同粒径和结构形式分散在所述超黑材料层30的内部和所述超黑材料层30的表面,降低了所述超黑材料层30对光的反射率,从而提高了所述超黑材料层30的黑度。

94.在一实施例中,所述成膜物质包括丙烯酸类树脂、有机硅类树脂、环氧改性树脂和聚氨酯中的至少一种。本发明中的所述成膜物质在溶剂或分散介质的挥发过程中逐渐对所述吸光颜料进行包裹或粘结,从而形成连续的所述超黑材料层。

95.在一实施例中,所述助剂包括分散剂、消泡剂和增稠剂。在一实施例中,所述分散剂包括丙烯酸盐类分散剂、聚丙烯酸和纤维素衍生物中的至少一种。在一实施例中,所述消泡剂包括矿物油类消泡剂。在一实施例中,所述增稠剂包括纤维素类增稠剂。本发明中的所述助剂能够增加各组分的相容性,提高材料体系的稳定,减少喷涂过程中出现气泡以及流平等问题。

96.在一实施例中,所述分散介质包括醇类分散介质、酯类分散介质和醚类分散介质中的至少一种。在一实施例中,所述醇类分散介质包括异丁醇、正丁醇和乙醇中的至少一种。在一实施例中,所述酯类分散介质包括醋酸乙酯、醋酸丁酯和醋酸异丙酯中的至少一种。在一实施例中,所述醚类分散介质包括二丙二醇甲醚、二丙二醇丁醚和乙二醇丁醚中的至少一种。本发明中的所述分散介质为所述吸光颜料、所述成膜物质和所述助剂提供分散载体以形成混合物,从而便于后续施工。

97.在一实施例中,所述透明感光树脂层40的厚度可为5~15μm。其中,所述透明感光树脂层40作为后续超黑复合涂层的顶层用于保护所述超黑材料层30表面的微孔隙结构。

98.在一实施例中,所述感光树脂层40的材质可为环氧树脂。

99.以下通过具体实施例和对比例对本发明作进一步说明。

100.实施例1

101.第一步,选用粒径尺寸为50~100nm的色素炭黑,将色素炭黑和分散剂加入到分散介质中预分散成色素炭黑浆料备用,其中,在色素炭黑浆料中,分散介质与色素炭黑的质量比为5:1。

102.第二步,选用直径为65~85nm、长度为11~15μm的碳纳米管,将碳纳米管和分散剂加入到分散介质中预分散成碳纳米管分散液备用,其中,在碳纳米管分散液中,分散介质与碳纳米管的质量比为10:1。

103.第三步,在搅拌中的环氧树脂中加入分散介质进行稀释,再将第一步中的色素炭黑浆料和第二步中的碳纳米管分散液以5:1的质量比依次加入其中,搅拌均匀后加入消泡剂,最后加入增稠剂调节至合适粘度即得到超黑材料。

104.第四步,提供一张带有焊盘的pcb板,对焊盘面喷涂一层感光树脂,并将感光树脂在75℃下预烤30min,得到厚度为10~30μm的感光树脂层,然后将该感光树脂层在500~700mj/cm2的能量下进行uv曝光。

105.第五步,将上述超黑材料以喷涂的施工方式喷涂至上述曝光后的感光树脂层上,并将超黑材料在60℃~80℃下预烤3min,得到厚度为5~15μm的超黑材料层。

106.第六步,在上述超黑材料层上喷涂一层透明感光树脂,并将透明感光树脂在75℃下预烤30min,得到厚度为5~15μm的透明感光树脂层,然后将该透明感光树脂层在400~600mj/cm2的能量下进行uv曝光。

107.第七步,将曝光后的感光树脂层和曝光后的透明感光树脂层在质量分数为1%的na2co3水溶液中显影30~60s,然后清洗剥离焊盘上的超黑材料层以露出焊盘,然后将显影后的感光树脂层和显影后的透明感光树脂层在150℃下烘烤30min,得到固化完全的超黑复合涂层,其可用于后续贴装芯片或固晶,以制备高对比度led模组。

108.实施例2

109.实施例2的制备方法与实施例1的制备方法基本相同,不同之处在于:

110.在第二步中,选用直径为65~85nm、长度为11~15μm的碳微孔球,将碳微孔球和分散剂加入到分散介质中预分散成碳微孔球分散液备用;相应地,在第三步中,将色素炭黑浆料和碳微孔球分散液以5:1的质量比加入到环氧树脂中。

111.实施例3

112.实施例3的制备方法与实施例1的制备方法基本相同,不同之处在于:

113.在第二步中,选用片径尺寸为5~50μm的氧化石墨烯,将氧化石墨烯和分散剂加入到分散介质中预分散成氧化石墨烯分散液备用;相应地,在第三步中,将色素炭黑浆料和氧化石墨烯分散液以5:1的质量比加入到环氧树脂中。

114.对比例1

115.第一步,选用粒径尺寸为50~100nm的色素炭黑,将色素炭黑和分散剂加入到分散介质中预分散成色素炭黑浆料备用。

116.第二步,在搅拌中的环氧树脂中加入分散介质进行稀释,再将第一步中的色素炭黑浆料以5:1的质量比依次加入其中,搅拌均匀后加入消泡剂,最后加入增稠剂调节至合适粘度即得到普通黑色材料。

117.第三步,提供一张带有焊盘的pcb板,对焊盘面喷涂一层感光树脂,并将感光树脂在75℃下预烤30min,得到厚度为10~30μm的感光树脂层,然后将该感光树脂层在500~700mj/cm2的能量下进行uv曝光。

118.第四步,将上述普通黑色材料以喷涂的施工方式喷涂至上述曝光后的感光树脂层上,并将普通黑色材料在60℃~80℃下预烤3min,得到厚度为5~15μm的普通黑色材料层。

119.第五步,将上述曝光后的感光树脂层在质量分数为1%的na2co3水溶液中显影30~60s,然后清洗剥离焊盘上的普通黑色材料层以露出焊盘,然后将显影后的感光树脂层在150℃下烘烤30min,得到固化完全的普通黑色材料复合涂层,可用于后续贴装芯片或固晶,以制备高对比度led模组。

120.对比例2

121.第一步,选用粒径尺寸为50~100nm的色素炭黑,将色素炭黑和分散剂加入到分散

介质中预分散成色素炭黑料浆备用,其中,在色素炭黑浆料中,分散介质与色素炭黑的质量比为5:1。

122.第二步,选用直径为65~85nm、长度为11~15μm的碳纳米管,将碳纳米管和分散剂加入分散介质预分散成碳纳米管分散液备用,其中,在碳纳米管分散液中,分散介质与碳纳米管的质量比为10:1。

123.第三步,在搅拌中的环氧树脂中加入分散介质进行稀释,再将第一步中的色素炭黑浆料和第二步中的碳纳米管分散液以5:1的质量比依次加入其中,搅拌均匀后加入消泡剂,最后加入增稠剂调节至合适粘度即得到超黑材料。

124.第四步,提供一张带有焊盘的pcb板,对焊盘面喷涂一层感光树脂,并将感光树脂在75℃下预烤30min,得到厚度为10~30μm的感光树脂层,然后将该感光树脂层在500~700mj/cm2的能量下进行uv曝光。

125.第五步,将上述超黑材料以喷涂的施工方式喷涂至上述曝光后的感光树脂层上,并将超黑材料在60℃~80℃下预烤3min,得到厚度为5~15μm的超黑材料层。

126.第六步,将上述曝光后的感光树脂层在质量分数为1%的na2co3水溶液中显影30~60s,然后清洗剥离焊盘上的超黑材料层以露出焊盘,然后将显影后的感光树脂层在150℃下烘烤30min,得到固化完全的超黑复合涂层,可用于后续贴装芯片或固晶,以制备高对比度led模组。

127.对比例3

128.第一步,选用粒径尺寸为50~100nm的色素炭黑,将色素炭黑和分散剂加入到分散介质中预分散成色素炭黑浆料备用,其中,在色素炭黑浆料中,分散介质与色素炭黑的质量比为5:1。

129.第二步,选用直径为65~85nm、长度为11~15μm的碳纳米管,将碳纳米管和分散剂加入到分散介质中预分散成碳纳米管分散液备用,其中,在碳纳米管分散液中,分散介质与碳纳米管的质量比为10:1。

130.第三步,在搅拌中的环氧树脂中加入分散介质进行稀释,再将第一步中的色素炭黑浆料和第二步中的碳纳米管分散液以5:1的质量比依次加入其中,搅拌均匀后加入消泡剂,最后加入增稠剂调节至合适粘度即得到超黑材料。

131.第四步,提供一张带有焊盘的pcb板,将上述超黑材料以喷涂的施工方式喷涂至焊盘面上,并将超黑材料在60℃~80℃下预烤30min,得到厚度为5~15μm的超黑材料层。

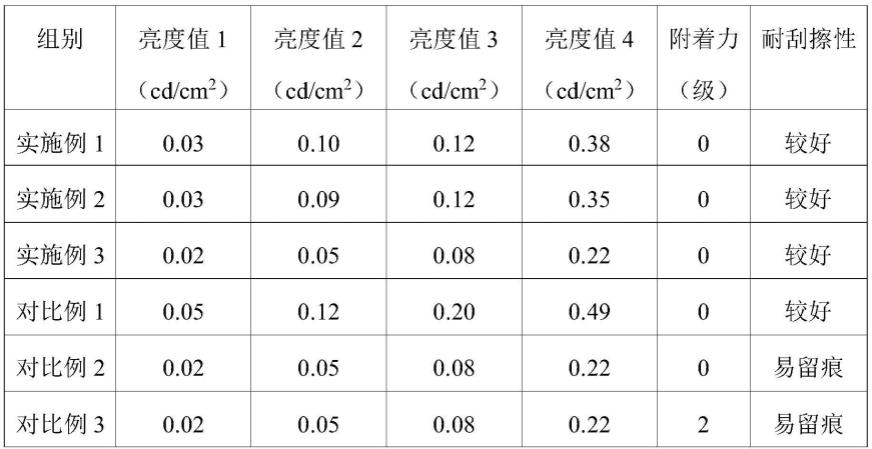

132.对实施例1~3和对比例1~3制得的固化完全的超黑复合涂层以及固化完全的普通黑色材料复合涂层分别进行亮度测试、附着力测试和耐刮擦测试,测试结果如下表1所示。

133.亮度测试具体为:表1中的亮度值1至亮度值4是指在四个不同照度环境下,在同一个位置依次测试不同超黑复合涂层表面或普通黑色材料复合涂层表面的亮度值(反射亮度)。附着力测试为百格法。耐刮擦测试标准为自行定制,用指甲轻刮,再用无尘布轻拭查看是否留下痕迹。

134.表1

[0135][0136]

从上表1中的测试结果可知,实施例1~3制备的超黑复合涂层在4个照度环境下,测试的表面反射亮度值都低于对比例1制备的普通黑色材料复合涂层的亮度值,对比例1与实施例1~3在不同照度环境下亮度比值在1.2~2.5之间,根据标准《发光二极管(led)显示屏测试方法》(sj/t11281-2017)中显示屏对比度计算方法可知,在同一亮度下,实施例1~3中任意一种超黑材料层作为黑色背景,对比度是对比例1中普通黑色材料层作为黑色背景时对比度的1.2~2.5倍,且当选用的黑色背景材料为实施例3中的超黑材料层时,亮度值1的照度环境下对比度可提高至2.5倍,能够作为led模组芯片间隙中的黑色背景有效提高其对比度。

[0137]

请参阅图2至图4,由此可知,实施例1~3制备的超黑材料层的表面均具有微观结构。

[0138]

请参阅图5至图8,由此可知,实施例1~3制备的超黑材料层的黑度要优于对比例1制备的普通黑色材料层的黑度。

[0139]

请再次参阅表1,由对比例2和对比例3中附着力和耐刮擦性测试结果可以看出,单独的超黑材料层的附着力和表面耐刮擦性比较差,添加感光树脂层能够提高超黑材料层在pcb基材上的附着力提高,达到0级;由对比例2和实施例1~3可看出添加透明感光树脂层能够改善超黑材料层的耐刮擦性,减少了超黑材料层表面结构被破坏而导致的光反射率不一致的风险。

[0140]

本发明是通过以所述感光树脂层20为底层、所述超黑材料层30为中间层、所述透明感光树脂层40为顶层制备所述超黑复合涂层50,并将所述超黑复合涂层50应用于高对比度led模组上。其中,所述超黑复合涂层50中的所述感光树脂层20能够为所述超黑材料层30提供绝缘阻抗、支撑强度、以及加强所述超黑材料层30的附着力;所述超黑材料层30能够极大的降低所述超黑复合涂层50的反射率,提高所述超黑复合涂层50的黑度;所述透明感光树脂层40能够覆盖所述超黑材料层30,以对所述超黑材料层30表面的微孔隙结构形成有效的保护,而不会对所述超黑材料层30的反射率有太大影响。另外,所述超黑复合涂层50的底层和顶层均为感光树脂,通过uv曝光显影再剥离所述焊盘11上的所述超黑复合涂层50,能够形成高精细的图形将所述焊盘11准确暴露,从而将所述超黑材料层30有效地应用于led模组上,同时又避免了现有普通黑色材料印刷工艺中材料附着在焊盘或者发光芯片上引起

的发光不一致的问题,极大的提高了led模组的对比度。

[0141]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0142]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1