一种可快捷使用的自限温加热布及其制备方法与流程

18%的eva、15-20%的炭黑、0.5-2.0%的镍粉、6-8%的抗氧化剂、2-4%的纳米氧化锌、0.01-0.1%的pe蜡、0.01-0.1%的硬脂酸锌、余量为pp;所述抗氧化剂为抗氧剂1010、抗氧剂1024、抗氧化剂626和抗氧化剂2246a。

9.通过优化配方组分、导电填料的组成可实现有效且快速精确控制所得自限温电热线的电导率,满足客户的不同要求(非标定制需求)。此外,采用复配组合的抗氧化剂可保证在挤出工段树脂不易出现热氧破碎,保证所得自限温电热膜的质量,降低生产难度优选的,所述自限温加热线的电阻率控制在5*10

3-9*106ω*m;所述自限温加热线的自限温温度在80-85℃。

10.本技术所制备的自限温电热线的电阻率可根据客户的实际需求进行定制生产,满足12v、36v、220v、400v电源的使用需求。本技术中自限温电热线的自限温温度可达85℃,可国产替代进口,打破国外技术的垄断。

11.优选的,所述自限温加热线的制备方法,包括以下步骤:步骤一,配料:pp、eva、hdpe树脂粒料进行烘干处理,备用;导电填料、抗氧化剂、纳米氧化锌、pe蜡、硬脂酸锌按配比计量准确,备用;步骤二,按配比计量步骤一中完成烘干的pp、eva、hdpe树脂粒料与步骤一中计量准确的导电填料、抗氧化剂、纳米氧化锌、pe蜡、硬脂酸锌混合均匀后进行密炼,密炼温度160℃,时间300-320s,物料呈流动态,备用;步骤三,将步骤二中所得的流动态物料进行挤出造粒,得粒径在2.0-2.2mm纺丝母粒,烘干,备用;步骤四,采用涤纶丝为接引丝,将纺丝母粒于160-170℃下挤出,挤出的熔融物料附着于涤纶丝的外表面,水冷、烘干,得成品自限温加热线。

12.通过采用上述技术方案,可生产得到具有自限温效果的自限温加热线。且本技术提供的自限温加热线的制备方法相对简单,便于实现工业化批量生产。

13.优选的,所述基布为平织组织,采用经纬线平织而成;所述基布中的经纬线为织造丝;所述织造丝为涤纶丝、氨纶丝、锦纶丝、棉纱丝、粘胶纤维丝中的至少一种;所述基布中的经线密度为30-80根/10cm;所述基布中的纬线密度为30-80根/10cm。

14.通过采用上述技术方案,基布的制备相对简单,使得本技术的生产成本较低;基布可保证本技术的力学强度,使用安全性能较佳。

15.优选的,所述第一电极连接带、第二电极连接带结构相同;以第一电极连接带为例,第一电极连接带包括多根相互并排的导电纤维丝,所述导电纤维丝作为经线编织于基布。

16.通过采用上述技术方案,经线编织于基布的导电纤维丝与纬线编织于基布的自限温加热线可形成多个回路,第一电极连接带、第二电极连接带连接电源后,可使得每根自限温加热线电发热,保证本技术的加热效果,且本技术具有自限温效果,使用安全。此外,可根据客户需求,自由裁切自限温加热布,经线编织于基布的导电纤维丝与纬线编织于基布的自限温加热线可形成多个回路,第一电极连接带、第二电极连接带连接电源后,依旧可实现自限温加热的目的,可替代传统伴热带,实现快捷使用的目的,且本技术安装方便,可降低安装成本,节约社会资源。

17.优选的,所述淋膜层的厚度控制在0.2-0.8mm;所述淋膜层的材质为柔性的绝缘硅

胶、绝缘硅橡胶、tpu、pvc弹性体、聚氯乙烯醇中的一种。

18.通过采用上述技术方案,淋膜层可起到保护第一电极连接带、第二电极连接带的作用,避免第一电极连接带、第二电极连接带中的导电纤维丝断裂。此外,淋膜层可改善整体的柔软性能,便于适应曲面场景使用,且淋膜层可改善本技术的耐候性、绝缘性、使用安全性和使用寿命。

19.优选的,还包括保温层、粘结层、离型纸,所述保温层复合于淋膜层一表面,所述粘结层复合于淋膜层另一表面;所述离型纸复合于粘结层背向淋膜层的表面。

20.通过采用上述技术方案,本技术中的自限温加热布自带保温层和粘结层,进一步实现快捷使用、使用便利的目的,且保温层的设置可改善本技术整体的使用安全性能、保温性能、绝缘安全性能、热能利用效率。

21.第二方面,本技术提供的一种可快捷使用的自限温加热布的制备方法,是通过以下技术方案得以实现的:一种可快捷使用的自限温加热布的制备方法,包括以下步骤:步骤一,自限温加热线的制备;步骤二,以织造丝、导电纤维丝为纤维,以织造丝、自限温加热线为纬线,织造得自限温加热织物;步骤三,自限温加热织物进行双面淋膜、冷却固化形成淋膜层,得半成品自限温加热布;步骤四,半成品自限温加热布一表面依次热压复合粘结剂、离型纸,另一表面热压复合保温材料,得成品自限温加热布通过采用上述技术方案,本技术中提供的制备方法相对简单,便于实现工业化批量生产。

22.综上所述,本技术具有以下优点:1、本技术与现有的伴热带相比具有可快捷使用的优点,且本技术更为柔软、轻薄,使用方便快捷。

23.2、本技术中的自限温加热布用途广泛,可用于油箱、油罐加热、压力容器加热、功能服饰加热、等技术领域,可替代现有的伴热带使用。

24.3、本技术中提供的制备方法相对简单,便于实现工业化批量生产。

附图说明

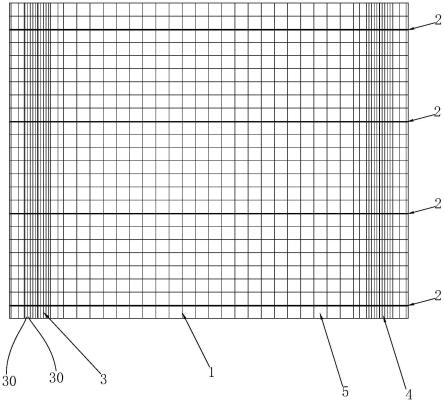

25.图1是本技术中实施例1中自限温加热布主体的结构示意图。

26.图2是本技术中实施例1中整体结构示意图,主要展示自限温加热布主体、保温层、粘结层和离型纸的连接关系。

27.图3是本技术中实施例中整体实物展示图。

28.图中,1、基布;10、自限温加热布主体;2、自限温加热线;3、第一电极连接带;30、导电纤维丝;4、第二电极连接带;5、淋膜层;6、保温层;7、粘结层;8、离型纸。

具体实施方式

29.以下结合附图和实施例对本技术作进一步详细说明。

实施例

30.实施例1参照图1,为本技术公开的一种可快捷使用的自限温加热布,包括自限温加热布主体10、保温层6、粘结层7、离型纸8。其中,自限温加热布主体10包括基布1、自限温加热线2、第一电极连接带3、第二电极连接带4、淋膜层5、。基布1、自限温加热线2、第一电极连接带3、第二电极连接带4均一体成型于淋膜层5内。

31.参照图1,基布1为平织组织,是采用经纬线平织而成的织物。基布1中经纬线为织造丝,织造丝可选择为涤纶丝、氨纶丝、锦纶丝、棉纱丝、粘胶纤维丝中的一种。本实施例中采用的涤纶丝,规格为30d24f。为了保证整体自限温加热布的力学强度,本技术中基布1中的经线密度控制在为30-80根/10cm,基布1中的纬线密度为30-80根/10cm。优先地,基布1中的经线密度控制在为50-60根/10cm,基布1中的纬线密度为50-60根/10cm。

32.参照图1,自限温加热线2为制备例1中制备的自限温加热线。自限温加热线2在织造过程中作为纬线编织于基布1内。相邻自限温加热线2的垂直间距根据客户实际的加热需求控制在0.1-10cm。本实施例中相邻自限温加热线2的垂直间距为8mm。

33.自限温加热线是由以下质量百分比的原料制备而成:35-40%的hdpe、12-18%的eva、10-30%的导电填料、5-10%的抗氧化剂、1-5%的纳米氧化锌、0.01-0.1%的pe蜡、0.01-0.1%的硬脂酸锌、余量为pp。导电填料为炭黑、石墨烯、镍粉中的至少一种。

34.优选地自限温加热线的配方,是由以下质量百分比的原料制备而成:38-40%的hdpe、16-18%的eva、15-20%的导电炭黑、0.5-2.0%的镍粉、6-8%的抗氧化剂、2-4%的纳米氧化锌、0.01-0.1%的pe蜡、0.01-0.1%的硬脂酸锌、余量为pp树脂。抗氧化剂为抗氧剂1010、抗氧剂1024、抗氧化剂626和抗氧化剂2246a。

35.本技术中制备的自限温加热线2的电阻率控制在5*10

3-9*106ω*m,主要是通过改变导电炭黑、镍粉的添加量来实现对电阻率控制。因此,本技术可制备得到适用于12v、36v、220v、400v电源的自限温加热布。

36.本技术中采用的自限温加热线的配方:600g的hdpe树脂、225g的eva树脂、240g的pp树脂、270g的导电炭黑、7.5g的镍粉、60g的纳米氧化锌、1.2g的pe蜡、1.5g的硬脂酸锌、30g抗氧剂1010、22.5g抗氧剂1024、18.3g抗氧化剂626和24g抗氧化剂2246a。

37.自限温加热线的制备方法:包括以下步骤:步骤一,称量hdpe树脂、eva树脂、pp树脂进行烘干处理,称取完成烘干的600g的hdpe树脂、225g的eva树脂、240g的pp树脂,备用;同时,称量270g的导电炭黑、7.5g的镍粉、60g的纳米氧化锌、1.2g的pe蜡、1.5g的硬脂酸锌、30g抗氧剂1010、22.5g抗氧剂1024、18.3g抗氧化剂626和24g抗氧化剂2246a,备用;步骤二,600g的hdpe树脂、225g的eva树脂、240g的pp树脂与270g的导电炭黑、7.5g的镍粉、60g的纳米氧化锌、1.2g的pe蜡、1.5g的硬脂酸锌、30g抗氧剂1010、22.5g抗氧剂1024、18.3g抗氧化剂626和24g抗氧化剂2246a在高速分散釜中混合均匀后,置于密炼机中进行密炼,密炼温度160℃,时间300-320s,物料呈流动态,备用;步骤三,将步骤二中所得的流动态物料置于挤出机中熔融挤出,挤出料经过冷却固化,固化条状料送入造粒机中进行造粒,,得粒径在2.0-2.2mm纺丝母粒,烘干,备用;

步骤四,采用涤纶丝为接引丝,将纺丝母粒于160-170℃下挤出,挤出的熔融物料附着于涤纶丝的外表面,水冷、烘干,得成品自限温加热线,所得成品自限温加热线的电阻率为3.0*102ω*cm(常温20℃,65%rh)。选择8cm的自限温加热线作为测试对象,电阻为24.1*103ω(常温20℃,65%rh),电源电压为220v,采用铜线连接自限温加热线的两端,连接铜线的电阻为0.1ω。功率测试:采用德国gmc-i七通道功率测定仪进行测试。电阻测试:采用日本日置hioki电阻测试仪进行测试。自限温加热线进行持续通电测试,记录不同温度下,电阻的变化情况。

38.表1是自限温电热线进行持续通电的测试参数电压(v)启动功率(w)电流(ma)环境温度温度(℃)电阻

′

ω220.019.5885.50232472.40219.919.3888.10402497.12220.119.1687.08452526.48220.018.9285.99482558.41220.018.7185.03502587.21220.018.6084.54552602.39219.918.2482.94602651.24220.017.9981.80702689.64220.03.0313.798015963.54220.10.944.278551488.12因此,自限温加热线2的自限温温度在80-85℃,使用安全性能较好。

39.参照图1,第一电极连接带3、第二电极连接带4均作为经线编织于基布1。第一电极连接带3、第二电极连接带4分别连接于电源正负极,使得电源、第一电极连接带3、自限温加热线2、第二电极连接带4、电源形成加热回路。

40.参照图1,第一电极连接带3、第二电极连接带4结构相同。以第一电极连接带3为例,第一电极连接带3包括多根相互并排的导电纤维丝30,导电纤维丝30的数量取决于自限温加热布的尺寸和应用场景。导电纤维丝30可选择为金属导电丝、导电聚合物丝、导电镀层聚合物丝中的一种。本技术中采用的金属导电丝,金属导电丝是采用7根镀镍铜丝z捻而成,单根镀镍铜丝的直径为0.1mm,采用的7根镀镍铜丝z捻而成金属导电丝不易折断,保证本技术的使用寿命和使用安全性。7根镀镍铜丝z捻而成金属导电丝在基布1织造过程中作为经线编织于基布1,第一电极连接带3、第二电极连接带4分布于自限温加热布的经线方向的两侧。

41.参照图1,保温层6通过热熔胶热压复合于淋膜层5一表面,粘结层7涂覆、固化复合于淋膜层5另一表面。即保温层6通过热熔胶热压复合于自限温加热布主体10的一表面,粘结层7涂覆、固化复合于自限温加热布主体10另一表面。保温层6的材料选择只要具有保温效果的常规材料如气凝胶毡、保温棉、无纺布等。本技术中为了较好的保温效果,保温层6采用气凝胶毡。粘结层7中的粘结剂可采用压敏胶作为粘结材料。离型纸8压合于粘结层7背向淋膜层5的表面,便于进行收卷、运输、使用。保温层6为中的一种。

42.参照图1,淋膜层5的厚度取决于自限温加热布的尺寸、应用场景、客户需求。通常地,淋膜层5的厚度控制在0.2-0.8mm。本技术淋膜层5的厚度控制在0.4

±

0.02mm。淋膜层5

的材质为柔性的绝缘硅胶、绝缘硅橡胶、tpu、pvc弹性体、聚氯乙烯醇中的一种。本技术淋膜层5中采用的是硬度在60-70a的tpu材料,保证本技术整体的柔韧性和力学强度。

43.淋膜层5中的tpu材料,本技术采用自主研发且普适性较高的高柔韧性tpu树脂,高柔韧性tpu树脂的配方如下:134.55g的h12mdi、12.51g的mdi、30.75g的3甲基-1,5-戊二醇、19.50g的1,6己二醇、9.02g的1,4丁二醇、24.60g的3-全氟己基丙醇、398.80g的分子量2000的uh-200聚碳酸酯二醇、173.39g分子量为10000的改性羟基硅氧烷siaplane fm-4425、0.2g的辛癸酸铋、6g的抗氧化剂bht、4.5g的抗氧剂1010、2g的滑石粉。

44.高柔韧性tpu树脂的制备方法:s1,将计量准确的30.75g的3甲基-1,5-戊二醇、19.50g的1,6己二醇、9.02g的1,4丁二醇、24.60g的3-全氟己基丙醇投入双螺杆挤出机的第一料槽中,将计量准确的398.80g的分子量2000的uh-200聚碳酸酯二醇、173.39g分子量为10000的改性羟基硅氧烷siaplane fm-4425投入双螺杆挤出机的第二料槽中,同时将计量准确的134.55g的h12mdi异氰酸酯、12.51g的mdi异氰酸酯、0.2g的辛癸酸铋、6g的抗氧化剂bht、4.5g的抗氧剂1010、2.0g的脱模剂-滑石粉搅拌均匀后投入双螺杆挤出机的第三料槽中;s2,双螺杆挤出机中的机筒段温度为14段,分别为172℃、176℃、178℃、183℃、188℃、188℃、165℃、160℃、160℃、155℃、155℃、154℃、153℃、152℃,使用齿轮泵将材料从双螺杆挤出机中排出,排出物料经过水冷粒化,干燥,在流化床干燥器中于80℃下干燥所得粒料,停留时间为10min,至水含量<0.03%,随后在78℃下,进行20h的热调整,得高柔韧性tpu树脂。所得高柔韧性tpu树脂的邵氏硬度为70a,按照gb1040-79塑料拉伸试验方法测试高柔韧性tpu树脂制备成的流延膜的拉伸强度在28.5-30.5mpa,拉伸断裂率在1000-1150%,且流延膜中带有氟元素,耐热性和阻燃性相对较好。

45.一种可快捷使用的自限温加热布的制备方法,包括以下步骤:步骤一,自限温加热线的制备方法;s1.1,称量hdpe树脂、eva树脂、pp树脂进行烘干处理,称取完成烘干的600g的hdpe树脂、225g的eva树脂、240g的pp树脂,备用;同时,称量270g的炭黑、7.5g的镍粉、60g的纳米氧化锌、1.2g的pe蜡、1.5g的硬脂酸锌、30g抗氧剂1010、22.5g抗氧剂1024、18.3g抗氧化剂626和24g抗氧化剂2246a,备用;s1.2,600g的hdpe树脂、225g的eva树脂、240g的pp树脂与270g的炭黑、7.5g的镍粉、60g的纳米氧化锌、1.2g的pe蜡、1.5g的硬脂酸锌、30g抗氧剂1010、22.5g抗氧剂1024、18.3g抗氧化剂626和24g抗氧化剂2246a在高速分散釜中混合均匀后,置于密炼机中进行密炼,密炼温度160℃,时间300-320s,物料呈流动态,备用;s1.3,将步骤二中所得的流动态物料置于挤出机中熔融挤出,挤出料经过冷却固化,固化条状料送入造粒机中进行造粒,,得粒径在2.0-2.2mm纺丝母粒,烘干,备用;s1.4,采用涤纶丝为接引丝,将纺丝母粒于160-170℃下挤出,挤出的熔融物料附着于涤纶丝的外表面,水冷、烘干,得成品自限温加热线;步骤二,以涤纶丝、采用7*0.1mm镀镍捻合铜丝为经线,以涤纶丝、成品自限温加热线为纬线,织造得自限温加热织物;同时配制淋膜物料,淋膜物料是采用95份高柔韧性tpu树脂、5份的绝缘阻燃填料组成。绝缘阻燃填料为常规市售的氢氧化镁、氢氧化铝等。绝缘阻燃填料的粒度控制在1-10

微米;步骤三,自限温加热织物依次经过开幅、张力调整,然后进行双面淋膜,淋膜物料通过双头淋膜机挤出,在压合辊的作用下压覆于自限温加热织物上、下表面,然后依次经过三组冷却辊、调速辊,冷却固化形成淋膜层,得半成品自限温加热布;步骤四,半成品自限温加热布输入复合机中,在半成品自限温加热布的一表面刮涂粘结剂形成压敏胶层,再将硅油离型纸压覆于压敏胶层表面,然后在半成品自限温加热布另一表面刮涂热熔胶,将气凝胶毡布热压于半成品自限温加热布的表面,收卷得成品自限温加热布。

46.实施例2实施例2与实施例1的的区别在于:一种可快捷使用的自限温加热布的制备方法中步骤二,配制淋膜物料,淋膜物料是采用90份高柔韧性tpu树脂、10份的绝缘高导热填料组成。绝缘高导热填料的粒度控制在0.5-5微米。

47.绝缘高导热填料的制备:在室温条件下,将0.02mol的2-乙基-4-甲基咪唑2e4mi、0.01mol的醋酸银agac加入400ml的二氯甲烷中,磁力搅拌,转速240r/min,磁力搅拌时间控制在1-2小时,直至agac颗粒完全消失,得到澄清透明的ag(2e4mi)2ac络合物溶液;在ag(2e4mi)2ac络合物溶液中加入0.5g的cnts、0.5g的pvp,采用超声分散(超声发生器的功率1200w,频率20khz)3小时,加入50克α-氧化铝,继续超声分散0.5小时,得分散液,将步骤二中所得分散液进行减压蒸馏处理,去除分散液中的二氯甲烷后将固体物进行高温烧结处理,高温烧结温度控制在210℃,高温烧结的时间为4h,得固体物,行星球磨得粒度控制在0.1-5微米的绝缘高导热填料。

48.本实施例所制备的成品自限温加热布导热系数较好,热利用效率较高。

49.本实施例中制备的淋膜层5的导热系数经过测试为1.32w(m

·

k)-1

。

50.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1