高透过率的防眩电磁屏蔽膜及其制备方法与流程

1.本发明属于光学薄膜技术领域,具体涉及一种高透过率的防眩电磁屏蔽膜及其制备方法。

背景技术:

2.随着社会发展和生活质量的提高,人们对环境质量及电磁辐射的屏蔽效能也提出了更高的要求,例如随着无线充电的普及,以及5g甚至6g技术的发展,需要屏蔽材料的屏蔽效能大于50db,并且具有高的透过率。

3.通常人们通过在玻璃上直接溅镀或涂覆导电膜来制备电磁屏蔽玻璃,然而采用这种方法制备的电磁屏蔽膜,其电磁屏蔽效能和光学透过率都不满足实际要求。因此,急需开发一种新型的电磁屏蔽膜及其制备方法以解决采用现有技术制备的电磁屏蔽膜的屏蔽效能低、透过率低等问题。

4.申请公布号为cn105845203a的发明专利公开了一种柔性铜网栅基透明导电薄膜,包含柔性透明衬底、减反增透层和铜网栅导电层,减反增透层布置在柔性透明衬底和铜网栅导电层之间;减反增透层包含低折射率薄膜层和高折射率薄膜层,低折射率薄膜层和高折射率薄膜层交替堆叠,低折射率薄膜层数多于或等于高折射率薄膜层数;铜网栅导电层包含铜网栅层和铜氧化物层,铜氧化物层布置在铜网栅层的上表面或铜网栅层的上、下表面。该技术方案直接在柔性透明衬底上溅镀减反增透层,虽然能够提高衬底的透过率,但是减反增透层直接与柔性透明衬底接触的情况依然不能满足薄膜材料的环境耐候性;在铜金属膜的表面溅镀铜氧化物,虽然能够防止铜金属被氧化,但是增加了薄膜材料的结构复杂性和制作工序,并且仅通过溅镀铜氧化物的方式依然达不到铜金属完全不被氧化的效果;此外,该技术方案不能提高薄膜材料的屏蔽效能和吸波能力。

5.申请公布号为cn111477382a的发明专利公开了一种多孔金属复合透明导电薄膜及其制备方法,该导电薄膜包括一个透明基底,在透明基底的一侧或两侧的表面上依次制备保护性减反射金属氧化物层、多孔金属导电层和另一个保护性减反射金属氧化物层,多孔金属导电层布置在两个保护性减反射金属氧化物层之间;多孔金属导电层采用掩模法制备,其中掩模材料为聚酰亚胺球。该技术方案通过保护性减反射金属氧化物层和采用掩模法制备多孔金属的方式来防止金属膜被氧化,虽然能够提高金属膜的防氧化能力,但是增加了薄膜的结构复杂性和制作工序,并且仅通过这样的方式依然达不到金属膜完全不被氧化的效果;此外,该技术方案不能提高薄膜的屏蔽效能和吸波能力。

技术实现要素:

6.为解决现有技术中存在的问题,本发明提供一种高透过率的防眩电磁屏蔽膜,包括透明薄膜基底、防眩减反增透层和金属网栅电磁屏蔽层;所述金属网栅电磁屏蔽层包括第一金属网栅电磁屏蔽层和第二金属网栅电磁屏蔽层;所述透明薄膜基底、防眩减反增透层和金属网栅电磁屏蔽层的排列顺序自下而上依次为透明薄膜基底、第一金属网栅电磁屏

蔽层、防眩减反增透层和第二金属网栅电磁屏蔽层。

7.优选的是,所述透明薄膜基底的材料为聚对苯二甲酸乙二醇酯(pet)、无机玻璃、有机玻璃中的任一种。

8.在上述任一方案中优选的是,所述防眩减反增透层自下而上依次包括第一低折射率薄膜层、第一高折射率薄膜层、第二低折射率薄膜层、第二高折射率薄膜层、第三低折射率薄膜层、第三高折射率薄膜层和第四低折射率薄膜层。

9.在上述任一方案中优选的是,所述第一低折射率薄膜层、第二低折射率薄膜层、第三低折射率薄膜层和第四低折射率薄膜层的材料分别为二氧化硅(sio2)、氟化镁(mgf2)、二氧化硅(sio2)和氟化镁(mgf2)。

10.在上述任一方案中优选的是,所述第一高折射率薄膜层、第二高折射率薄膜层和第三高折射率薄膜层的材料分别为五氧化二钽(ta2o5)、氧化铟锡(in2o

3-sno2)和二氧化铪(hfo2)。

11.第二高折射率薄膜层,即氧化铟锡薄膜层为透明导电膜,具有减反增透、电磁屏蔽和导电的功能。

12.在上述任一方案中优选的是,所述第一金属网栅电磁屏蔽层的材料为铜合金cu

85

ni8ti5cr2,所述第二金属网栅电磁屏蔽层的材料为铜合金cu

83

ni8ti5cr

2v2

。

13.由于铜金属的抗氧化能力很弱,在使用过程中,若铜金属与空气接触或者与有机物接触,则铜金属极易被氧化成氧化铜,而氧化铜不再具备良好的电磁波反射性能,从而影响电磁屏蔽膜核心功能层的屏蔽效能。为了能够从根本上解决铜金属被氧化的问题,本发明将铜金属进行合金化,并且在表面与空气的接触面、底层与有机基底的接触面采用不同的铜合金成分,这样能够完全防止铜金属层被氧化,从而满足电磁屏蔽膜的环境耐候性。同时由于防眩减反增透层的存在,能够使薄膜具有良好的减反防眩功能和防刮擦性能。

14.所述铜合金cu

85

ni8ti5cr2的制备方法包括如下步骤:

15.步骤1:按质量百分比称取纯金属颗粒,cu为85%、ni为8%、ti为5%、cr为2%,纯度不低于99.99%,将四种纯金属颗粒混合均匀;

16.步骤2:将混合均匀后的纯金属颗粒放入真空熔炼炉内进行熔炼,熔炼温度为1450-1500℃,熔炼时间为2-3h,形成铜合金cu

85

ni8ti5cr2。

17.所述铜合金cu

83

ni8ti5cr

2v2

的制备方法包括如下步骤:

18.步骤a:按质量百分比称取纯金属颗粒,cu为83%、ni为8%、ti为5%、cr为2%、v为2%,纯度不低于99.99%,将五种纯金属颗粒混合均匀;

19.步骤b:将混合均匀后的纯金属颗粒放入真空熔炼炉内进行熔炼,熔炼温度为1450-1500℃,熔炼时间为2-3h,形成铜合金cu

83

ni8ti5cr

2v2

。

20.在上述任一方案中优选的是,所述透明薄膜基底的厚度为50-125μm。

21.在上述任一方案中优选的是,所述第一低折射率薄膜层、第一高折射率薄膜层、第二低折射率薄膜层、第二高折射率薄膜层、第三低折射率薄膜层、第三高折射率薄膜层和第四低折射率薄膜层的厚度分别为195-200nm、18-20nm、35-40nm、120-125nm、25-30nm、15-20nm、60-65nm。

22.在上述任一方案中优选的是,所述第一金属网栅电磁屏蔽层的厚度为400-500nm,所述第二金属网栅电磁屏蔽层的厚度为500-600nm。更为优选的是,在第一金属网栅电磁屏

蔽层的厚度为400-500nm、第二金属网栅电磁屏蔽层的厚度为500-600nm的基础上,第一金属网栅电磁屏蔽层厚度为第二金属网栅电磁屏蔽层厚度的0.75-0.85倍。

23.两层金属网栅电磁屏蔽层均为镂空的网栅结构,由周期性六边形组成。

24.在第一金属网栅电磁屏蔽层中:六边形的边长均为300-400μm,边长的线宽均为10-15μm。更为优选的是,在六边形的边长为300-400μm、边长的线宽为10-15μm的基础上,边长为线宽的28-34倍。

25.在第二金属网栅电磁屏蔽层中:六边形的边长均为240-340μm,边长的线宽均为8-12μm。更为优选的是,在六边形的边长为240-340μm、边长的线宽为8-12μm的基础上,边长为线宽的25-36倍。

26.电磁屏蔽膜的核心功能层在保证高透过率和低反射率的同时,可将电磁波进行吸收,少量进行反射。金属网栅电磁屏蔽层主要依靠金属网栅对电磁屏蔽起到良好的反射作用。本发明通过采用双层金属网栅,优化双层金属网栅的间距,能够使电磁波在双层金属网栅之间形成很强的共振干涉,同时在防眩减反增透层中引入导电层,进一步提高共振干涉效能,从而提高电磁屏蔽膜整体的电磁波吸波性能,表现出更加优异的电磁屏蔽效能。

27.本发明还提供一种高透过率的防眩电磁屏蔽膜的制备方法,应用于上述任一项所述的高透过率的防眩电磁屏蔽膜,按照先后顺序包括以下步骤:

28.步骤一:采用真空溅射镀膜技术在透明薄膜基底的上表面溅镀铜合金cu

85

ni8ti5cr2;

29.步骤二:在铜合金cu

85

ni8ti5cr2的上表面旋涂光刻胶,放入烘箱内进行烘烤;待烘烤完成后,采用激光直写技术曝光预设的网栅图形,再次放入烘箱内进行烘烤,使光刻胶固化,待固化完成后,放入氢氧化钠溶液中显影;将具有网栅图形的铜合金膜放入氯化铜溶液中进行刻蚀,待刻蚀完成后,放入丙酮中去除铜合金cu

85

ni8ti5cr2表面的光刻胶,形成第一金属网栅电磁屏蔽层;

30.步骤三:采用真空溅射镀膜技术在第一金属网栅电磁屏蔽层的上表面依次溅镀第一低折射率薄膜层、第一高折射率薄膜层、第二低折射率薄膜层、第二高折射率薄膜层、第三低折射率薄膜层、第三高折射率薄膜层和第四低折射率薄膜层,形成防眩减反增透层;

31.步骤四:采用真空溅射镀膜技术在防眩减反增透层的上表面溅镀铜合金cu

83

ni8ti5cr

2v2

;

32.步骤五:在铜合金cu

83

ni8ti5cr

2v2

的上表面旋涂光刻胶,放入烘箱内进行烘烤;待烘烤完成后,采用激光直写技术曝光预设的网栅图形,再次放入烘箱内进行烘烤,使光刻胶固化,待固化完成后,放入氢氧化钠溶液中显影;将具有网栅图形的铜合金膜整体放入氯化铜溶液中进行刻蚀,待刻蚀完成后,放入丙酮中去除铜合金cu

83

ni8ti5cr

2v2

表面的光刻胶,形成第二金属网栅电磁屏蔽层,此时即可制得高透过率的防眩电磁屏蔽膜。

33.步骤一中,溅镀铜合金cu

85

ni8ti5cr2时,溅射气压为0.2-0.4pa,溅射功率为100-120w,溅射气体为纯氩气。

34.步骤二中,所用光刻胶为az5214,旋涂速率为3000-3500r/min;在曝光网栅图形的前后进行烘烤,烘烤温度均为110-125℃,烘烤时间均为30-40min;氢氧化钠(naoh)溶液的浓度为0.1-0.3mol/l;氯化铜(cucl2)溶液的浓度为0.5-0.6mol/l,刻蚀温度为常温,刻蚀时间为3-4min。

35.步骤三中,第一低折射率薄膜层、第二低折射率薄膜层、第三低折射率薄膜层和第四低折射率薄膜层的溅射气压均为0.3-0.4pa,溅射功率均为150-200w,溅射气体均为纯氩气。第一高折射率薄膜层和第三高折射率薄膜层的溅射气压均为0.3-0.4pa,溅射功率均为200-230w,溅射气体均为纯氩气;第二高折射率薄膜层,即氧化铟锡薄膜层的溅射气压为0.3-0.4pa,溅射功率均为100-120w,溅射气体为氩气与氧气的混合气,其中氩气占混合气的质量百分比为97.5%,氧气占混合气的质量百分比为2.5%。

36.步骤四中,溅镀铜合金cu

83

ni8ti5cr

2v2

时,溅射气压为0.2-0.4pa,溅射功率为120-150w,溅射气体为纯氩气。

37.步骤五中,所用光刻胶为az5214,旋涂速率为3000-3500r/min;在曝光网栅图形的前后进行烘烤,烘烤温度均为110-125℃,烘烤时间均为30-40min;氢氧化钠(naoh)溶液的浓度为0.1-0.3mol/l;氯化铜(cucl2)溶液的浓度为0.5-0.6mol/l,刻蚀温度为常温,刻蚀时间为3-4min。

38.本发明采用双层金属网栅结构,可以提高电磁屏蔽膜的电磁屏蔽效能;在保持电磁屏蔽膜的高电磁屏蔽效能的基础上,为了提高电磁屏蔽膜的透过率,在双层金属网栅之间,通过光学模拟方法设计了具有减反增透功能的防眩介质结构,该防眩介质结构除了作为双层金属网栅的介质外,通过在防眩介质结构中引入透明导电膜作为高折射率材料,还可以作为共振干涉层,进一步提高双层金属网栅的电磁屏蔽效能,同时具有更优异的吸波性能;为了提高电磁屏蔽膜的环境耐候性,设计了新型的铜合金,并且使两层金属网栅的铜合金成分不同,以满足表层与空气接触、底层与有机物接触条件下的耐候性。

39.本发明的高透过率的防眩电磁屏蔽膜及其制备方法,结构简单,操作便捷,所制备的电磁屏蔽膜具有高的电磁屏蔽效能、低的可见光反射率,且电磁屏蔽性能以吸收为主,具有优异的隐身性。电磁屏蔽膜在2-18ghz的电磁屏蔽效能大于50db,电磁波吸波效能大于40db,可见光(380-780nm)透过率达到90%以上,可见光反射率低于5%。

附图说明

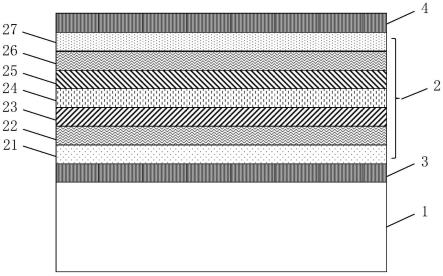

40.图1为按照本发明高透过率的防眩电磁屏蔽膜的一优选实施例的结构示意图。

41.图中标注说明:1-透明薄膜基底,2-防眩减反增透层,21-第一低折射率薄膜层,22-第一高折射率薄膜层,23-第二低折射率薄膜层,24-第二高折射率薄膜层,25-第三低折射率薄膜层,26-第三高折射率薄膜层,27-第四低折射率薄膜层,3-第一金属网栅电磁屏蔽层,4-第二金属网栅电磁屏蔽层。

具体实施方式

42.为了更进一步了解本发明的发明内容,下面将结合具体实施例详细阐述本发明。

43.实施例一:

44.如图1所示,按照本发明高透过率的防眩电磁屏蔽膜的一优选实施例,包括透明薄膜基底1、防眩减反增透层2和金属网栅电磁屏蔽层;所述金属网栅电磁屏蔽层包括第一金属网栅电磁屏蔽层3和第二金属网栅电磁屏蔽层4;所述透明薄膜基底1、防眩减反增透层2和金属网栅电磁屏蔽层的排列顺序自下而上依次为透明薄膜基底1、第一金属网栅电磁屏蔽层3、防眩减反增透层2和第二金属网栅电磁屏蔽层4。

45.所述防眩减反增透层2自下而上依次包括第一低折射率薄膜层21、第一高折射率薄膜层22、第二低折射率薄膜层23、第二高折射率薄膜层24、第三低折射率薄膜层25、第三高折射率薄膜层26和第四低折射率薄膜层27。

46.所述透明薄膜基底的材料为聚对苯二甲酸乙二醇酯(pet)。

47.所述第一低折射率薄膜层、第二低折射率薄膜层、第三低折射率薄膜层和第四低折射率薄膜层的材料分别为二氧化硅(sio2)、氟化镁(mgf2)、二氧化硅(sio2)和氟化镁(mgf2)。

48.所述第一高折射率薄膜层、第二高折射率薄膜层和第三高折射率薄膜层的材料分别为五氧化二钽(ta2o5)、氧化铟锡(in2o

3-sno2)和二氧化铪(hfo2)。

49.所述第一金属网栅电磁屏蔽层的材料为铜合金cu

85

ni8ti5cr2,所述第二金属网栅电磁屏蔽层的材料为铜合金cu

83

ni8ti5cr

2v2

。为了能够从根本上解决铜金属被氧化的问题,本实施例将铜金属进行合金化,并且在表面与空气的接触面、底层与有机基底的接触面采用不同的铜合金成分,这样能够完全防止铜金属层被氧化,从而满足电磁屏蔽膜的环境耐候性。

50.所述铜合金cu

85

ni8ti5cr2的制备方法包括如下步骤:按质量百分比称取纯金属颗粒,cu为85%、ni为8%、ti为5%、cr为2%,纯度不低于99.99%,将四种纯金属颗粒混合均匀;将混合均匀后的纯金属颗粒放入真空熔炼炉内进行熔炼,熔炼温度为1500℃,熔炼时间为3h,形成铜合金cu

85

ni8ti5cr2。

51.所述铜合金cu

83

ni8ti5cr

2v2

的制备方法包括如下步骤:按质量百分比称取纯金属颗粒,cu为83%、ni为8%、ti为5%、cr为2%、v为2%,纯度不低于99.99%,将五种纯金属颗粒混合均匀;将混合均匀后的纯金属颗粒放入真空熔炼炉内进行熔炼,熔炼温度为1500℃,熔炼时间为3h,形成铜合金cu

83

ni8ti5cr

2v2

。

52.所述透明薄膜基底的厚度为50μm。所述第一低折射率薄膜层、第一高折射率薄膜层、第二低折射率薄膜层、第二高折射率薄膜层、第三低折射率薄膜层、第三高折射率薄膜层和第四低折射率薄膜层的厚度分别为195nm、18nm、35nm、120nm、25nm、15nm、60nm。

53.所述第一金属网栅电磁屏蔽层厚度为第二金属网栅电磁屏蔽层厚度的0.75倍,即第一金属网栅电磁屏蔽层的厚度为450nm,第二金属网栅电磁屏蔽层的厚度为600nm。

54.两层金属网栅电磁屏蔽层均为镂空的网栅结构,由周期性六边形组成。在第一金属网栅电磁屏蔽层中,六边形的边长为线宽的30倍,即六边形的边长为300μm,边长的线宽为10μm;在第二金属网栅电磁屏蔽层中,六边形的边长为线宽的30倍,即六边形的边长为240μm,边长的线宽均为8μm。

55.本实施例还提供一种高透过率的防眩电磁屏蔽膜的制备方法,应用于上述高透过率的防眩电磁屏蔽膜,按照先后顺序包括以下步骤:

56.步骤一:采用真空溅射镀膜技术在透明薄膜基底的上表面溅镀铜合金cu

85

ni8ti5cr2;

57.步骤二:在铜合金cu

85

ni8ti5cr2的上表面旋涂光刻胶,放入烘箱内进行烘烤;待烘烤完成后,采用激光直写技术曝光预设的网栅图形,再次放入烘箱内进行烘烤,使光刻胶固化,待固化完成后,放入氢氧化钠溶液中显影;将具有网栅图形的铜合金膜放入氯化铜溶液中进行刻蚀,待刻蚀完成后,放入丙酮中去除铜合金cu

85

ni8ti5cr2表面的光刻胶,形成第一

金属网栅电磁屏蔽层;

58.步骤三:采用真空溅射镀膜技术在第一金属网栅电磁屏蔽层的上表面依次溅镀第一低折射率薄膜层、第一高折射率薄膜层、第二低折射率薄膜层、第二高折射率薄膜层、第三低折射率薄膜层、第三高折射率薄膜层和第四低折射率薄膜层,形成防眩减反增透层;

59.步骤四:采用真空溅射镀膜技术在防眩减反增透层的上表面溅镀铜合金cu

83

ni8ti5cr

2v2

;

60.步骤五:在铜合金cu

83

ni8ti5cr

2v2

的上表面旋涂光刻胶,放入烘箱内进行烘烤;待烘烤完成后,采用激光直写技术曝光预设的网栅图形,再次放入烘箱内进行烘烤,使光刻胶固化,待固化完成后,放入氢氧化钠溶液中显影;将具有网栅图形的铜合金膜整体放入氯化铜溶液中进行刻蚀,待刻蚀完成后,放入丙酮中去除铜合金cu

83

ni8ti5cr

2v2

表面的光刻胶,形成第二金属网栅电磁屏蔽层,此时即可制得高透过率的防眩电磁屏蔽膜。

61.步骤一中,溅镀铜合金cu

85

ni8ti5cr2时,溅射气压为0.2pa,溅射功率为120w,溅射气体为纯氩气。

62.步骤二中,所用光刻胶为az5214,旋涂速率为3000r/min;在曝光网栅图形的前后进行烘烤,烘烤温度均为110℃,烘烤时间均为40min;氢氧化钠(naoh)溶液的浓度为0.1mol/l;氯化铜(cucl2)溶液的浓度为0.5mol/l,刻蚀温度为常温,刻蚀时间为4min。

63.步骤三中,第一低折射率薄膜层、第二低折射率薄膜层、第三低折射率薄膜层和第四低折射率薄膜层的溅射气压均为0.3pa,溅射功率均为200w,溅射气体均为纯氩气。第一高折射率薄膜层和第三高折射率薄膜层的溅射气压均为0.3pa,溅射功率均为230w,溅射气体均为纯氩气;第二高折射率薄膜层,即氧化铟锡薄膜层的溅射气压为0.3pa,溅射功率均为120w,溅射气体为氩气与氧气的混合气,其中氩气占混合气的质量百分比为97.5%,氧气占混合气的质量百分比为2.5%。

64.步骤四中,溅镀铜合金cu

83

ni8ti5cr

2v2

时,溅射气压为0.2pa,溅射功率为150w,溅射气体为纯氩气。

65.步骤五中,所用光刻胶为az5214,旋涂速率为3000r/min;在曝光网栅图形的前后进行烘烤,烘烤温度均为110℃,烘烤时间均为40min;氢氧化钠(naoh)溶液的浓度为0.1mol/l;氯化铜(cucl2)溶液的浓度为0.5mol/l,刻蚀温度为常温,刻蚀时间为4min。

66.本实施例的高透过率的防眩电磁屏蔽膜及其制备方法,结构简单,操作便捷,所制备的电磁屏蔽膜具有高的电磁屏蔽效能、低的可见光反射率,且电磁屏蔽性能以吸收为主,具有优异的隐身性。

67.本实施例制备的电磁屏蔽膜在2-18ghz的电磁屏蔽效能为67db,电磁波吸波效能为53db,可见光(380-780nm)透过率为92%,可见光反射率为4.5%。

68.实施例二:

69.按照本发明高透过率的防眩电磁屏蔽膜的另一优选实施例,其薄膜结构、每层使用的材料、制备方法、设计原理、有益效果等与实施例一基本相同,不同的是:

70.所述透明薄膜基底的材料为有机玻璃。所述铜合金cu

85

ni8ti5cr2和所述铜合金cu

83

ni8ti5cr

2v2

的制备方法中,熔炼温度均为1450℃,熔炼时间均为2h。

71.所述透明薄膜基底的厚度为125μm。所述第一低折射率薄膜层、第一高折射率薄膜层、第二低折射率薄膜层、第二高折射率薄膜层、第三低折射率薄膜层、第三高折射率薄膜

层和第四低折射率薄膜层的厚度分别为200nm、20nm、40nm、125nm、30nm、20nm、65nm。

72.所述第一金属网栅电磁屏蔽层厚度为第二金属网栅电磁屏蔽层厚度的0.85倍,即第一金属网栅电磁屏蔽层的厚度为493nm,第二金属网栅电磁屏蔽层的厚度为580nm。

73.在第一金属网栅电磁屏蔽层中,六边形的边长为线宽的33倍,即六边形的边长为396μm,边长的线宽为12μm;在第二金属网栅电磁屏蔽层中,六边形的边长为线宽的34倍,即六边形的边长为340μm,边长的线宽均为10μm。

74.本实施例中,高透过率的防眩电磁屏蔽膜的制备方法包括以下主要参数:

75.步骤一中,溅镀铜合金cu

85

ni8ti5cr2时,溅射气压为0.4pa,溅射功率为100w,溅射气体为纯氩气。

76.步骤二中,所用光刻胶为az5214,旋涂速率为3500r/min;在曝光网栅图形的前后进行烘烤,烘烤温度均为125℃,烘烤时间均为30min;氢氧化钠(naoh)溶液的浓度为0.3mol/l;氯化铜(cucl2)溶液的浓度为0.6mol/l,刻蚀温度为常温,刻蚀时间为3min。

77.步骤三中,第一低折射率薄膜层、第二低折射率薄膜层、第三低折射率薄膜层和第四低折射率薄膜层的溅射气压均为0.4pa,溅射功率均为150w,溅射气体均为纯氩气。第一高折射率薄膜层和第三高折射率薄膜层的溅射气压均为0.4pa,溅射功率均为200w,溅射气体均为纯氩气;第二高折射率薄膜层,即氧化铟锡薄膜层的溅射气压为0.4pa,溅射功率均为100w,溅射气体为氩气与氧气的混合气,其中氩气占混合气的质量百分比为97.5%,氧气占混合气的质量百分比为2.5%。

78.步骤四中,溅镀铜合金cu

83

ni8ti5cr

2v2

时,溅射气压为0.4pa,溅射功率为120w,溅射气体为纯氩气。

79.步骤五中,所用光刻胶为az5214,旋涂速率为3500r/min;在曝光网栅图形的前后进行烘烤,烘烤温度均为125℃,烘烤时间均为30min;氢氧化钠(naoh)溶液的浓度为0.3mol/l;氯化铜(cucl2)溶液的浓度为0.6mol/l,刻蚀温度为常温,刻蚀时间为3min。

80.本实施例制备的电磁屏蔽膜在2-18ghz的电磁屏蔽效能为75db,电磁波吸波效能为56db,可见光(380-780nm)透过率为93%,可见光反射率为4.1%。

81.实施例三:

82.按照本发明高透过率的防眩电磁屏蔽膜的另一优选实施例,其薄膜结构、每层使用的材料、制备方法、设计原理、有益效果等与实施例一基本相同,不同的是:

83.所述透明薄膜基底的材料为无机玻璃。所述铜合金cu

85

ni8ti5cr2和所述铜合金cu

83

ni8ti5cr

2v2

的制备方法中,熔炼温度均为1480℃,熔炼时间均为2.5h。

84.所述透明薄膜基底的厚度为90μm。所述第一低折射率薄膜层、第一高折射率薄膜层、第二低折射率薄膜层、第二高折射率薄膜层、第三低折射率薄膜层、第三高折射率薄膜层和第四低折射率薄膜层的厚度分别为198nm、19nm、37nm、122nm、28nm、17nm、62nm。

85.所述第一金属网栅电磁屏蔽层厚度为第二金属网栅电磁屏蔽层厚度的0.8倍,即第一金属网栅电磁屏蔽层的厚度为400nm,第二金属网栅电磁屏蔽层的厚度为500nm。

86.在第一金属网栅电磁屏蔽层中,六边形的边长为线宽的28倍,即六边形的边长为364μm,边长的线宽为13μm;在第二金属网栅电磁屏蔽层中,六边形的边长为线宽的25倍,即六边形的边长为300μm,边长的线宽均为12μm。

87.本实施例中,高透过率的防眩电磁屏蔽膜的制备方法包括以下主要参数:

88.步骤一中,溅镀铜合金cu

85

ni8ti5cr2时,溅射气压为0.3pa,溅射功率为110w,溅射气体为纯氩气。

89.步骤二中,所用光刻胶为az5214,旋涂速率为3300r/min;在曝光网栅图形的前后进行烘烤,烘烤温度均为118℃,烘烤时间均为35min;氢氧化钠(naoh)溶液的浓度为0.2mol/l;氯化铜(cucl2)溶液的浓度为0.55mol/l,刻蚀温度为常温,刻蚀时间为3.5min。

90.步骤三中,第一低折射率薄膜层、第二低折射率薄膜层、第三低折射率薄膜层和第四低折射率薄膜层的溅射气压均为0.35pa,溅射功率均为180w,溅射气体均为纯氩气。第一高折射率薄膜层和第三高折射率薄膜层的溅射气压均为0.35pa,溅射功率均为215w,溅射气体均为纯氩气;第二高折射率薄膜层,即氧化铟锡薄膜层的溅射气压为0.35pa,溅射功率均为110w,溅射气体为氩气与氧气的混合气,其中氩气占混合气的质量百分比为97.5%,氧气占混合气的质量百分比为2.5%。

91.步骤四中,溅镀铜合金cu

83

ni8ti5cr

2v2

时,溅射气压为0.3pa,溅射功率为135w,溅射气体为纯氩气。

92.步骤五中,所用光刻胶为az5214,旋涂速率为3300r/min;在曝光网栅图形的前后进行烘烤,烘烤温度均为118℃,烘烤时间均为35min;氢氧化钠(naoh)溶液的浓度为0.2mol/l;氯化铜(cucl2)溶液的浓度为0.55mol/l,刻蚀温度为常温,刻蚀时间为3.5min。

93.本实施例制备的电磁屏蔽膜在2-18ghz的电磁屏蔽效能为53db,电磁波吸波效能为42db,可见光(380-780nm)透过率为91%,可见光反射率为4.9%。

94.特别说明:本发明的技术方案中涉及了诸多参数,需要综合考虑各个参数之间的协同作用,才能获得本发明的有益效果和显著进步。而且技术方案中各个参数的取值范围都是经过大量试验才获得的,针对每一个参数以及各个参数的相互组合,发明人都记录了大量试验数据,限于篇幅,在此不公开具体试验数据。

95.本领域技术人员不难理解,本发明的高透过率的防眩电磁屏蔽膜及其制备方法包括上述本发明说明书的发明内容和具体实施方式部分以及附图所示出的各部分的任意组合,限于篇幅并为使说明书简明而没有将这些组合构成的各方案一一描述。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1