一种用于LED的铝基覆膜板的生产方法与流程

一种用于led的铝基覆膜板的生产方法

技术领域

1.本发明涉及led生产技术领域,具体为一种用于led的铝基覆膜板的生产方法。

背景技术:

2.led铝基板主要应用于stk系列功率放大混合集成电路,摩托车以及汽车电子等领域,近两年来,大功率led照明顺应了节能环保的潮流,获得高速发展,为铝基板的快速增长注入了强大的推动力。

3.目前的覆膜led基板生产方法中,多在软板上进行线路及覆盖膜制作后涂胶,再压合铝板以得到led基板,软板为覆盖膜软板,铝板为硬板。然而,此工艺的软板在压合过程中容易变型,导致灯珠位置偏移,软板容易与硬板分离,从而导致工艺难度较高且工艺不良率高。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种用于led的铝基覆膜板的生产方法,解决现有技术工艺不良率高的问题。

5.为实现以上目的,本发明通过以下技术方案予以实现:一种用于led的铝基覆膜板的生产方法,其特征在于:具体包括以下步骤:

6.s1,在铝基板进行线路成型;

7.s2,将覆盖膜整段钻孔;

8.s3,将覆盖膜的第一离型膜撕下,将铝基板与覆盖膜均套置于治具,且覆盖膜撕下第一离型膜的一面与铝基板相对放置;

9.s4,假贴,使用烙铁或假贴机进行假贴以获得半成板;

10.s5,压合,将半成板放置于压机的上模板及下模板之间,启动压机进行压合;

11.s6,撕离,取出半成板,将覆盖膜的第二离型膜从半成板上撕离;

12.s7,对半成板进行烤板;

13.s8,对半成板进行激光钻孔;

14.s9,对半成板进行微刻;

15.s10,对半成板进行模冲。

16.其中,所述步骤s2中将覆盖膜整段钻孔为使用激光钻孔;采用所述假贴机进行假贴,所述步骤s4的假贴时间为12至16秒。

17.其中,所述假贴机的上盘温度为80℃至90℃,所述假贴机的下盘温度为35℃至45℃。

18.其中,所述步骤s5的压合包括预压和成型,其中,预压时间为12至18秒,所述步骤s5的预压重量为12至18kg;所述步骤s5的成型时间为60至160秒,所述步骤s5的成型重量为65至115kg。

19.其中,所述步骤s5的压合温度为160℃至185℃。

20.其中,在所述步骤s9中,刀具的转速为4500至5000rpm,所述刀具的切割速度为500至2000mm/min,所述刀具的切割方向为单向切割。

21.其中,在所述步骤s1具体包括在铝基板上形成介质层,然后在介质层上形成线路铜层,所述铝基板的线路铜层的厚度为30至45微米,所述铝基板的介质层的厚度为150至200微米,所述铝基板的厚度为0.8至1.4毫米。

22.其中,所述覆盖膜包括基材层、胶层和油墨层,其中胶层和油墨层分别位于基材层的两侧,胶层外侧贴有第一离型膜,油墨层的外侧贴有第二离型膜。

23.其中,所述基材层的厚度为15至45微米,所述覆盖膜的油墨层的厚度为10至20微米,所述覆盖膜的胶层的厚度为15至35微米。

24.其中,所述覆盖膜的板框边布置有多个假贴定位孔,沿所述覆盖膜的长度方向为x方向,相邻两个所述假贴定位孔沿所述x方向相互间隔100毫米。

25.有益效果

26.本发明提供了一种用于led的铝基覆膜板的生产方法。与现有技术相比具备以下有益效果:由本发明提供的方法所制得的覆膜铝基板作为led基板,保证基板具备有耐高压,灯珠偏移量小,阻焊层高白色度和优异的耐泛黄性,提高工艺良率,降低工艺难度。

附图说明

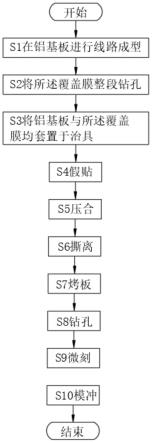

27.图1是本发明所述的一种用于led的铝基覆膜板的生产方法的流程图。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.请参阅图1,本发明提供一种技术方案:一种用于led的铝基覆膜板的生产方法,具体包括以下步骤:

30.s1,在铝基板进行线路成型,具体的,所述步骤s1具体包括在铝基板上形成介质层,然后在介质层上形成线路铜层,所述铝基板的线路铜层的厚度为30至45微米,所述铝基板的介质层的厚度为150至200微米,所述铝基板的厚度为0.8至1.4毫米。

31.s2,将所述覆盖膜整段钻孔,所述覆盖膜为白色覆盖膜。覆盖膜包括基材层、胶层和油墨层,其中胶层和油墨层分别位于基材层的两侧,胶层外侧贴有第一离型膜,油墨层的外侧贴有第二离型膜,基材层的厚度为15至45微米,覆盖膜的油墨层的厚度为10至20微米,覆盖膜的胶层的厚度为15至35微米。步骤s2中将覆盖膜整段钻孔为使用激光钻孔。

32.s3,将覆盖膜的第一离型膜撕下,将铝基板与覆盖膜均套置于治具,且覆盖膜撕下第一离型膜的一面与铝基板相对放置,即覆盖膜的胶层与铝基板的线路相对。同时,钻出来的孔与铝基板的线路相对应。

33.s4,假贴,使用烙铁或假贴机进行假贴以获得半成板。

34.s5,压合,将半成板放置于压机的上模板及下模板之间,启动压机进行压合。步骤s5的压合包括预压和成型,其中,预压时间为12至18秒,所述步骤s5的预压重量为12至

18kg;所述步骤s5的成型时间为60至160秒,所述步骤s5的成型重量为65至115kg。

35.s6,撕离,取出所述半成板,将覆盖膜的第二离型膜从半成板上撕离。

36.s7,对所述半成板进行烤板;

37.s8,对所述半成板进行激光钻孔;

38.s9,对所述半成板进行微刻;

39.s10,对所述半成板进行模冲,所述铝基板朝向上方

40.同时本说明书中未作详细描述的内容均属于本领域技术人员公知的现有技术。

41.本发明中,采用所述假贴机进行假贴,所述步骤s4的假贴时间为12至16秒,所述假贴机的上盘温度为80℃至90℃,所述假贴机的下盘温度为35℃至45℃。

42.本发明中,在所述步骤s9中,刀具的转速为4500至5000rpm,所述刀具的切割速度为500至2000mm/min,所述刀具的切割方向为单向切割。

43.本发明中,所述覆盖膜的油墨层的厚度为10至20微米,所述覆盖膜的胶层的厚度为15至35微米,所述覆盖膜的基材层的厚度为15至45微米;所述覆盖膜的板框边布置有多个假贴定位孔,沿所述覆盖膜的长度方向为x方向,沿所述覆盖膜的宽度方向为y方向,相邻两个所述假贴定位孔沿所述x方向相互间隔100毫米,离角孔最近的所述假贴定位孔沿所述x方向与所述角孔的间隔为10至20毫米,每个所述假贴定位孔与所述角孔沿所述y方向均间隔相同距离。

44.线路成型于铝基板,覆盖膜采用白色覆盖膜,由本发明提供的方法所制得的铝基覆膜板作为led基板,保证基板有保证基板具备有耐高压,灯珠偏移量小,阻焊层高白色度和优异的耐泛黄性,提高工艺良率,降低工艺难度。

45.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

46.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1