一种声表面波滤波器中叉指换能器的电极图纹制造方法与流程

1.本发明涉及一种电极图纹制造方法,尤其涉及一种叉指换能器的电极图纹制造,该方法制造的器件用于声表面波(saw)滤波器领域。

背景技术:

2.随著信息时代移动通信的快速发展,通信频率与频宽的要求不断提高,进而对声表面波(saw)滤波器的工作频率要求也相应提高。

3.声表面波(saw)滤波器的工作频率受限于压电基材声速及叉指换能器图纹微缩的瓶颈,使得工作频率受到限制(10mhz-2~5ghz)。在更高的工作频率,便只能采用体声波(baw)、薄膜腔声谐振滤波器(fbar)作射频滤波的功能。该些器件成本较声表面波滤波器高,因此在低频范围仍以声表面波滤波器为主流,而提高声表面波滤波器的工作范围,制造微纳米级指条周期与宽度的叉指换能器,又同时能兼顾生产效益的技术,便显得非常关键。

4.目前光刻工艺在亚微米至微米尺精度范围的曝光设备有掩模对准式曝光机(mask aligner)与步进式光刻机(stepper),掩膜对准式曝光机优点是大面积、一次性曝光;但其缺点是线宽精度仅能达微米级(~1微米)。而步进式光刻机(stepper)优点是线宽精度可以达亚微米级(0.2~1微米);但其缺点是步进式的一个个曝光场(数毫米平方)进行曝光与拼接,非常耗时、设备昂贵、批量制造效益不高。本发明采用电子束光刻机制作高精度压印模板,再借由微纳压印方式,将模板上微纳尺寸快速且精准、精细的转移至压电基材上做后续加工,并将声表面波滤波器叉指换能器的指条宽度、间距、周期进一步缩小,提高声表面波滤波器工作频率。

技术实现要素:

5.本发明提供一种声表面波滤波器中叉指换能器的电极图纹制造方法,克服了现有技术的弊端。

6.本发明提供一种声表面波滤波器中叉指换能器的电极图纹制造方法,方法一,包括以下步骤:

7.s1,在压电基材上一层电极薄膜;

8.s2,涂布压印胶;

9.s3,再借由微纳米压印方式形成凹凸、有序、间隔排列的台阶,该台阶形貌与后续叉指电极图纹相同;

10.s4,在所述台阶上进行反应式离子蚀刻,利用压印胶作为掩膜层,对未受压印胶保护的电极进行刻蚀,受保护的图纹即为叉指电极图纹,完成叉指换能器的制造;

11.或,方法二,包括以下步骤:

12.s1,在压电基材上涂布压印胶,再借由微纳米压印方式形成凹凸、有序、间隔排列的台阶,该台阶形貌与后续叉指电极图形相互补;

13.s2,在所述台阶上进行反应式离子蚀刻后,镀制一层电极薄膜;

14.s3,再以湿法溶液浸泡、剥离方式,将电极薄膜剥离,保留压印胶凹型台阶内的金属于压电基材之上,形成叉指电极图纹,完成叉指换能器的制造。

15.本发明采用压印技术可以借助更先进的电子束光刻机或步进扫描式光刻机制作纳米精度模板,以此模板进行一次性、大面积、高精度的压印,将压印胶掩膜层图形化于待加工物,可弥补掩模对准式曝光机(mask aligner)与步进式光刻机(stepper)的缺点。

16.进一步的,所述电极薄膜为单一层同元素或合金薄膜;或多层不同元素堆叠而成。

17.进一步的,所述单一同元素包括但不限于金、铂、铝、铜、银、镍、铬、钛;所述多层不同元素堆叠包括但不限于钛/金、铬/金、钛/铂/金、钛/镍/金、钛/铬/铝。

18.进一步的,所述电极薄膜为包括但不限于石墨烯在内的具备导电特性的材料。

19.进一步的,所述压电基材为:

20.包括但不限于石英、氮化铝、钽酸锂、铌酸锂、氮化镓、锆钛酸铅、钛酸铅、锆酸铅、氧化锌在内的具备机电耦合特性的单晶晶圆;

21.或,具备机电耦合特性的单层压电薄膜镀制在基材之上的复合晶圆,包括但不限于蓝宝石晶圆、石英晶圆、硅晶圆、砷化镓晶圆、磷化铟晶圆上镀制氮化铝薄膜、氮化镓薄膜、氧化锌薄膜、铌酸锂薄膜、锆钛酸铅薄膜、钛酸铅薄膜或锆酸铅薄膜;

22.或,具备机电耦合特性的多层薄膜结构,包括但不限于蓝宝石晶圆上镀制金刚石再镀制氮化铝薄膜、镀制氮化铝再镀制氮化镓,或镀制包含但不限于氮化镓、氧化锌、铌酸锂、锆钛酸铅、钛酸铅、锆酸铅薄膜的双层或多层薄膜结构。

23.进一步的,所述借由微纳米压印方式压印形成的叉指电极图纹的指条宽度、指条周期为纳米、亚微米、或微米尺寸。

24.进一步的,所述反应式离子蚀刻(rie)使用的蚀刻气体为氩气、氮气、氧气,或是氩气、氮气、氧气与具卤素离子的气体的混合气体,所述卤素离子的气体包括氯气、三氯化硼、氟气、溴化氢。

25.进一步的,在方法一中,所述台阶的凸、凹处分别对应叉指电极最终有、无保留电极于压电基材之上,且尺寸容许有10纳米至80纳米的误差;

26.在方法二中,所述台阶凸、凹处分别对应叉指电极最终无、有保留电极于压电基材之上,且尺寸容许有10纳米至80纳米的误差。

27.进一步的,在方法二中,所述湿法溶液浸泡中采用的溶液包括丙二醇甲醚/丙二醇甲醚醋酸酯(pgme/pgmea)、甲醇、异丙醇、丙酮和n-甲基吡咯烷酮(nmp)。

附图说明

28.为了使本技术领域的人员更好地理解本技术中的技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

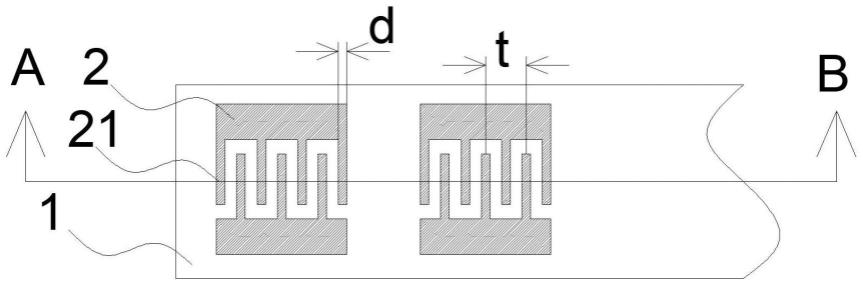

29.图1为本发明的一种实施例中叉指换能器的电极图纹示意图;

30.图2为图1中的叉指换能器电极图纹的横剖面图,及带有台阶图纹的压印模板、带有电极薄膜与压印胶的压电基材示意图;

31.图3为本发明的一种实施例中,压印后,于电极图纹上的台阶式凹凸的压印胶示意图;

32.图4为本发明的一种实施例中,反应式蚀刻与清洗后,叉指换能器的电极图纹制造完成的示意图。

具体实施方式

33.为了使本技术领域的人员更好地理解本技术中的技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

34.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。

35.如图1、图2、图3和图4所示,一种声表面波滤波器中叉指换能器的电极图纹制造方法,方法一,包括以下步骤:

36.s1,在石英晶圆1上镀制一层电极薄膜2;电极薄膜2的厚度在10~300纳米范围内,优选为铬(10纳米厚)/金(50纳米厚)的双层薄膜结构。

37.s2,涂布压印胶3;压印胶3形成的胶膜厚在0.05~2微米范围内,优选为0.42微米。

38.s3,再借由微纳米压印方式形成凹凸、有序、间隔排列的台阶31,该台阶31形貌与后续叉指电极21图纹相同;在实际应用中,以预制叉指电极图纹的压印模板4对压印胶3进行压印,本实施例中指条间距t与指条宽度d为0.9与0.25微米。压印胶3的膜厚须经过计算,必须确保压印时,压印胶受挤压流动,流入模板台阶41的缝隙内。模板台阶41深度为0.08~5微米,优选为0.8微米。压印的在压力为3~20kpa范围内,优选为13kpa。压电机板下方载台温度为60~110℃范围内,优选为75℃。加压时间为1~10分钟范围内,优选为2分钟完成压印胶固化,最后脱模得到所需的凹凸台阶。该压印模板4具有模板台阶41图纹,且与叉指电极21图纹为互补图纹,压印后进行脱模,此时压印胶呈现台阶31图纹,即台阶31凹部与凸部分别对应模板台阶41的凸部与凹部。压印胶膜厚(不含底膜,约0.05~0.10微米)在0.08~5微米之间,优选为0.8微米。

39.s4,在所述台阶31上进行反应式离子蚀刻,台阶31凸部作为保护性掩膜,凹部处受离子蚀刻并将金属材质的电极薄膜2完全蚀刻、移除。利用压印胶作为掩膜层,对未受压印胶保护的金属材质的电极薄膜2进行刻蚀,受保护的图纹即为叉指电极图纹,完成叉指换能器的制造;该图纹互补容许些微差异的补偿,该补偿可由设计尺寸与反应式离子蚀刻(rie)后尺寸差异进行计算得知,补偿值在+/-10~+/-100纳米之间。

40.在实际的操作中,反应式离子蚀刻(rie)使用的蚀刻气体可以选择氩气:三氯化硼=10:(0~10),优选为10:2;气体流量为10~80标准状态毫升/分(sccm),优选为22;工作压力为0.1~10毫托(mtorr),优选为15毫托;上射频功率为300~1800瓦(w),优选为1500瓦。

41.此时台阶凸部作为保护性掩膜,凹部处离子体对电极薄膜进行刻蚀。待刻蚀结束后,取出石英晶圆,进行特殊溶液清洗,将作为掩膜的残留压印胶清洗干净,此时叉指电极

图纹便已完成。上述特殊溶液可以采用丙二醇甲醚醋酸酯(pgmea),工作温度60~120℃,优选为90℃;清洗时间10~60分钟,优选为30分钟;并施以机械手持取进行上下抛动,优选为30次/分钟。

42.本发明还提供了方法二,包括以下步骤:

43.s1,在石英晶圆上涂布压印胶,再借由微纳米压印方式形成凹凸、有序、间隔排列的台阶,该台阶形貌与后续叉指电极图形相互补;

44.s2,在所述台阶上进行反应式离子蚀刻后(该反应式离子蚀刻工艺与方法一的s4步骤相同);镀制铬(10纳米厚)/金(50纳米厚)的双层薄膜结构。

45.s3,再以丙二醇甲醚醋酸酯进行湿法溶液浸泡、剥离方式,将电极薄膜剥离,保留压印胶凹型台阶内的金属于石英晶圆之上,形成叉指电极图纹,完成叉指换能器的制造。

46.本发明采用压印技术借助更先进的电子束光刻机制作纳米精度模板,以此模板进行一次性、大面积、高精度的压印,将压印胶掩膜层图形化于待加工物,可弥补掩模对准式曝光机(mask aligner)与步进式光刻机(stepper)的缺点。

47.在实际应用中,所述电极薄膜为单一层同元素或合金薄膜;或多层不同元素堆叠而成。

48.所述单一同元素包括但不限于金、铂、铝、铜、银、镍、铬、钛;所述多层不同元素堆叠包括但不限于钛/金、铬/金、钛/铂/金、钛/镍/金、钛/铬/铝。

49.在一些实施例中,所述电极薄膜为包括但不限于石墨烯在内的具备导电特性的材料。

50.在实际应用中,所述压电基材为:

51.包括但不限于石英、氮化铝、钽酸锂、铌酸锂、氮化镓、锆钛酸铅、钛酸铅、锆酸铅、氧化锌在内的具备机电耦合特性的单晶晶圆;

52.或,具备机电耦合特性的单层压电薄膜镀制在基材之上的复合晶圆,包括但不限于蓝宝石晶圆、石英晶圆、硅晶圆、砷化镓晶圆、磷化铟晶圆上镀制氮化铝薄膜、氮化镓薄膜、氧化锌薄膜、铌酸锂薄膜、锆钛酸铅薄膜、钛酸铅薄膜或锆酸铅薄膜;

53.或,具备机电耦合特性的多层薄膜结构,包括但不限于蓝宝石晶圆上镀制金刚石再镀制氮化铝薄膜、镀制氮化铝再镀制氮化镓,或镀制包含但不限于氮化镓、氧化锌、铌酸锂、锆钛酸铅、钛酸铅、锆酸铅薄膜的双层或多层薄膜结构。

54.在实际应用中,所述借由微纳米压印方式压印形成的叉指电极图纹的指条宽度、指条周期为纳米、亚微米、或微米尺寸,本实施例中指条间距t与指条宽度d为0.9与0.25微米。

55.在实际应用中,所述反应式离子蚀刻(rie)使用的蚀刻气体为氩气、氮气、氧气,或是氩气、氮气、氧气与具卤素离子的气体的混合气体,所述卤素离子的气体包括氯气、三氯化硼、氟气、溴化氢。

56.在方法一中,所述台阶的凸、凹处分别对应叉指电极最终有、无保留电极于压电基材之上,且尺寸容许有10纳米至80纳米的误差;

57.在方法二中,所述台阶凸、凹处分别对应叉指电极最终无、有保留电极于压电基材之上,且尺寸容许有10纳米至80纳米的误差。

58.在实际应用中,在方法二中,所述湿法溶液浸泡中采用的溶液包括丙二醇甲醚/丙

二醇甲醚醋酸酯(pgme/pgmea)、甲醇、异丙醇、丙酮和n-甲基吡咯烷酮(nmp)。

59.应该理解,以上描述是为了进行图示说明而不是为了进行限制。通过阅读上述描述,在所提供的示例之外的许多实施方式和许多应用对本领域技术人员来说都将是显而易见的。因此,本教导的范围不应该参照上述描述来确定,而是应该参照前述权利要求以及这些权利要求所拥有的等价物的全部范围来确定。出于全面之目的,所有文章和参考包括专利申请和公告的公开都通过参考结合在本文中。在前述权利要求中省略这里公开的主题的任何方面并不是为了放弃该主体内容,也不应该认为申请人没有将该主题考虑为所公开的申请主题的一部分。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1