阶梯电路板镀金压合结构制作方法与流程

1.本发明涉及电路板制造领域,特别涉及一种阶梯电路板镀金压合结构制作方法。

背景技术:

2.在电子行业现在处在高速发展阶段,尤其是应用于航天航空领域的电路板,该电路板对焊接可靠性问题要求比较严,必须确保元器件在恶劣环境中不出意外,特别是要防止焊接元器件后因焊接不可靠产生脱落的问题。但是,当元器件焊接到阶梯电路板上时,由于常规的镀金表面硬度较大,会导致元器件与其焊接时产生可靠性问题,例如,元器件焊接后可能产生的脱落风险。

技术实现要素:

3.本发明提供了一种阶梯电路板镀金压合结构制作方法,以解决至少一个上述技术问题。

4.为解决上述问题,作为本发明的一个方面,提供了一种阶梯电路板镀金压合结构制作方法,包括:

5.步骤1,生产l1/2层内层盲孔与线路,根据l1/2层涨缩系数生产下面其它层次,防止涨缩异常压合叠层偏位短路;

6.步骤2,l1/2开料

‑‑

钻孔1

‑‑

沉铜

‑‑

板镀

‑‑

镀孔干膜

‑‑

镀孔

‑‑

内光成像

‑‑

内光蚀刻

‑‑

内层打靶

‑‑

内层aoi,按此正常内层流程制作出l1/2机械盲孔与内层线路;

7.步骤3,l3/l4开料,测量l1/2内层蚀刻后涨缩系数,做l3内层镀软金图形;

8.步骤4,镀软金:在l3内层给阶梯空腔处按图形将软金镀在l3内层的板面上;

9.步骤5,退膜:镀软金后将镀软金的图形干膜退掉,制作l3/l4内层线路图形;

10.步骤6,内光成像2:做出l3/l4内层线路图形,但是做图形时必须将镀软金处用干膜覆盖,防止内层蚀刻时将金面腐蚀掉;

11.步骤7,内层蚀刻,退膜:形成内层l3/l4线路图形;

12.步骤8,贴茶色胶:用茶色胶将内层l3层的软金图形金面覆盖保护;

13.步骤9,pp层开料,测量l1-2内层蚀刻后涨缩系数,按l1-2内层蚀刻后系数钻出pp定位孔;

14.步骤10,锣p层p;将pp层按阶梯空腔处锣空待用,但是锣pp时空腔处大小在原客户设计大小的基础上单边加大3mil,防止压合流胶严重,避免流胶污染金面不好处,锣pp锣带系数参考1-2内层蚀刻后系数锣pp,避免锣的空腔位置与l1-2层内层阶梯位置不对称导致报废;

15.步骤11,l1/4层制作,棕化、压合、芯板过棕化后,将l1-4内层芯板与pp全部压合在一起,形成外层铜板;

16.步骤12,除胶、将压合板面残胶用化学高锰酸钾处理掉;

17.步骤13,测涨缩,将外层铜板的涨缩系数测量出来,钻孔生产按此系数生产;

18.步骤14,钻孔、将外层铜板的孔钻出来,形成通孔;

19.步骤15,沉铜、板镀、使用化学沉积的方式将所述通孔孔壁金属化,再使用板镀的方式将孔铜及面铜加厚5-8um;将孔与外层铜连接,并形成导通通道;

20.步骤16,外光成像,将铜板贴上一层感光性干膜,使用菲林进行选择性曝光、显影外层线路;

21.步骤17,镀铜、使用电镀的方式,对露出铜的线路、孔内、焊盘加镀到客户需要的铜厚要求;

22.步骤18,外层镀软金;使用电镀的方式,对露出铜的线路、孔内、焊盘加镀到客户需要的软金厚要求;

23.步骤19,外层蚀刻、先退膜,将要蚀刻的铜全部裸露出来,蚀刻将退膜后裸露出来的铜全部蚀刻掉,形成线路;

24.步骤20,外层aoi,检查是否有其它异常问题;

25.步骤21,印阻焊,将线路板上印一层阻焊油墨,使用菲林进行选择性曝光、显影形成有效焊接位图形;

26.步骤22,控深铣;将之前l1-l2层对应于内层镀有软金与贴茶色胶的部分用控深铣的方法,铣到可以揭盖,但是不可以伤到茶色胶;

27.步骤23,揭盖;控深铣后将揭盖,形成阶梯状板子,将内层茶色胶撕掉,露出内层镀软金金面;

28.步骤24,正常电测、铣板、终检、出货。

29.在上述技术方案中,本发明在阶梯电路板的内层镀软金,而镀软金的硬度比较小、质地柔软,且软金的纯度高,因此,提高了焊接的可靠性,可防止客户上元器件后脱落的风险,有利于确保元器件在恶劣环境中不出意外。

附图说明

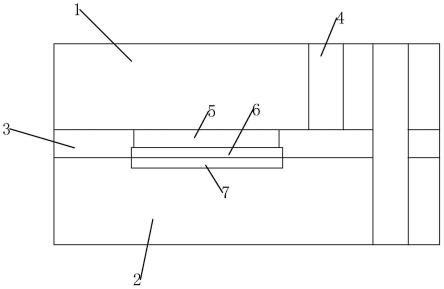

30.图1示意性地示出了本发明结构示意图;

31.图2示意性地示出了探深铣后的结构示意图;

32.图3示意性地示出了去除茶色胶后的结构示意图。

33.图中附图标记:1、l1/l2层;2、l3/l4层;3、pp层;4、盲孔;5、锣pp时空腔;6、茶色胶;7、镀软金;8、控深铣区域。

具体实施方式

34.以下对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

35.本发明提供了一种阶梯电路板镀金压合结构及制作方法,主要用于解决元器件焊接可靠性问题,包括:使用内层镀软金、贴茶色胶、阶梯空腔处流胶的控制(铣pp开窗大小)、揭盖等,具体包括以下步骤:

36.步骤1、首先生产l1/2层内层盲孔与线路,根据l1/2层涨缩系数生产下面其它层次,防止涨缩异常压合叠层偏位短路;

37.步骤2、l1/2开料

‑‑

钻孔1

‑‑

沉铜

‑‑

板镀

‑‑

镀孔干膜

‑‑

镀孔

‑‑

内光成像

‑‑

内光蚀

刻

‑‑

内层打靶

‑‑

内层aoi,按此正常内层流程制作出l1/2机械盲孔与内层线路;

38.步骤3首先开料,测量(l1-2内层蚀刻后涨缩系数),做内层l3/l4内层镀软金图形;

39.步骤4镀软金;在内层给阶梯空腔处按图形将软金镀在板面上;

40.步骤5退膜;镀软金后将镀软金的图形干膜退掉,制作内层线路图形;

41.步骤6内光成像2;做出l3/l4内层线路图形,但是做图形时必须将镀软金处用干膜覆盖,防止内层蚀刻时将金面腐蚀掉;

42.步骤7内层蚀刻,退膜;形成内层l3/l4线路图形;

43.步骤8贴茶色胶,茶色胶将内层l3层的金面覆盖保护。将内层阶梯空腔处的地方在内层先做内光镀软金图形,退膜后在做内光线路,蚀刻后形成内层线路图形,用贴茶色胶的方式将镀软金的地方覆盖,防止压合时流胶与揭盖时污染损伤金面。

44.步骤9首先开料,测量(l1-2内层蚀刻后涨缩系数),按l1-2内层蚀刻后系数钻出pp定位孔;

45.步骤10锣pp;将pp按阶梯空腔处锣空待用,但是锣pp时空腔处大小在原客户设计大小的基础上单边加大3mil,防止压合流胶严重,避免流胶污染金面不好处,锣pp锣带系数参考1-2内层蚀刻后系数锣pp,避免锣的空腔位置与l1-2层内层阶梯位置不对称导致报废;

46.步骤11、l1/4层制作,棕化、压合、芯板过棕化后,将l1-4内层芯板与pp全部压合在一起,形成外层铜板;

47.步骤12、除胶、将压合板面残胶用化学高锰酸钾处理掉;

48.步骤13、测涨缩,将外层铜板的涨缩系数测量出来,钻孔生产按此系数生产;

49.步骤14、钻孔、将外层铜板的孔钻出来,形成通孔;

50.步骤15、沉铜、板镀、使用化学沉积的方式将所述通孔孔壁金属化,再使用板镀的方式将孔铜及面铜加厚5-8um;将孔与外层铜连接,并形成导通通道;

51.步骤16、外光成像,将铜板贴上一层感光性干膜,使用菲林进行选择性曝光、显影外层线路;

52.步骤17、镀铜、使用电镀的方式,对露出铜的线路、孔内、焊盘加镀到客户需要的铜厚要求;

53.步骤18、外层镀软金;使用电镀的方式,对露出铜的线路、孔内、焊盘加镀到客户需要的软金厚要求;

54.步骤19、外层蚀刻、先退膜,将要蚀刻的铜全部裸露出来,蚀刻将退膜后裸露出来的铜全部蚀刻掉,形成线路;

55.步骤20、外层aoi,检查是否有其它异常问题;

56.步骤21、印阻焊,将线路板上印一层阻焊油墨,使用菲林进行选择性曝光、显影形成有效焊接位图形;

57.步骤22、控深铣;将之前内层镀有软金与贴茶色胶的部分用控深铣的方法,铣到可以揭盖,但是不可以伤到茶色胶;

58.步骤23、揭盖;控深铣后将揭盖,形成阶梯状板子,将内层茶色胶撕掉,露出内层镀软金金面;

59.步骤24、正常电测、铣板、终检、出货。

60.在上述技术方案中,本发明在阶梯电路板的内层镀软金,而镀软金的硬度比较小、

质地柔软,且软金的纯度高,因此,提高了焊接的可靠性,可防止客户上元器件后脱落的风险,有利于确保元器件在恶劣环境中不出意外。

61.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1