一种基于自旋涡度耦合的自旋电子学器件

1.本发明属于自旋电子学器件制备领域,具体涉及一种高效的自旋轨道矩产生器件及其制备方法与应用。

背景技术:

2.数据存储和处理器件的发展是推动信息工业进步的关键。近年来,通过利用重金属和磁性薄膜界面的自旋-轨道耦合(spin-orbit coupling,soc)效应,将电荷电流转换为自旋电流(自旋霍尔效应,she),产生自旋-轨道矩(sot),被认为是实现磁化翻转的一种高效途径。此外,基于soc和反对称交换作用(dmi)的手性磁结构(如手性n

é

el磁畴壁和斯格明子)为实现高速度、高密度磁存储开辟了新的途径。然而,目前soc效应产生的物理现象的数值往往比较小(如常见重金属pt的电荷流/自旋流转化效率—自旋霍尔角只有0.068),而且不适合大批量生产器件。

3.传统观点认为,轻金属元素由于弱的自旋轨道耦合被认为产生的sot几乎可以忽略不记,但是最近理论研究和部分实验证明自然且非完全氧化的轻金属cu中可以获得与pt相比拟的自旋轨道力矩,这是因为自然氧化的cu薄膜中会形成由上而下氧化水平不同的cuo

x

薄膜,从而使cu层中沿着厚度方向具有不同的电导率和电子迁移率,导致了传导电子漂移速度空间分布的不均匀,形成了电流涡度。这种电流涡度的存在通过自旋涡度耦合(svc)使得电荷流转换为自旋流。svc在自然氧化的cu薄膜中的应用不但大大丰富了自旋-轨道耦合相关现象的材料体系,更为获得高效的自旋操控提供了新的思路。但是通过svc产生自旋流缺乏系统的材料和结构设计。

技术实现要素:

4.本发明的目的是提供一种高效的自旋流产生器件及其制备方法。

5.本发明所提供的自旋电子学器件的结构自下而上依次为:基片、磁性层、非磁性层、保护层;

6.所述基片可以为各种常见的氧化物基片,包括si/sio2、al2o3、mgo基片等;

7.所述铁磁层可以为fe、co、ni等磁性元素的单质或者化合物,包括:fe、ni、co、ni

81

fe

19

、fe

50

co

50

、fe

10

co

90

等。磁性层厚度可为6-20nm不等,使用直流磁控溅射的方法制备;

8.所述非磁性层为3d过渡元素的氧化物,如:cu-cuo

x

、al-alo

x

、cr-cro

x

、ti-tio

x

等。非磁性层厚度4-20nm不等,使用直流磁控溅射制备,经过特殊步骤退火得到具有氧化水平梯度的非磁性层。所述自旋电子学器件的核心作用部分为具有复杂氧化结构的非磁性层。

9.所述保护层可以为tan、al2o3层,厚度可为1nm,防止器件进一步氧化。

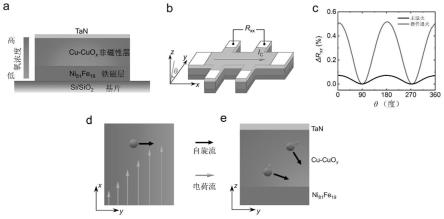

10.本发明所述的高效产生自旋轨道矩的方法的原理如下:样品器件经过自然氧化和退火处理分别在非磁性层中引入了顶部氧化和侧边氧化(如图1所示),从而使得非磁性层中具有不均匀的氧化水平,即具有非均匀的电导率和电子迁移率。当器件中通入电荷流后,由于非磁性层中存在电子迁移率的梯度,导致了电流在非磁性层的分布的不均匀,从而产

生电流涡度,并通过自旋涡度耦合,使得电荷流可以转换为自旋流,自旋极化方向沿着涡度梯度的方向;自旋流可以沿着厚度方向注入到铁磁层,产生自旋轨道矩,从而实现磁化翻转。

附图说明

11.图1为本发明的样品的结构示意图及自旋涡度耦合产生自旋流的原理图;a为本发明样品的结构示意图;b为本发明制备的自旋电子学器件结构示意图;c为器件分别在退火与不退火条件下的自旋霍尔磁电阻比率(δr

xx

)随磁场角度的变化;d为在cu-cuo

x

层中通过自旋涡度耦合由侧边氧化引起的面外自旋极化的自旋流的传输;e为cu-cuo

x

层中侧边氧化和顶部氧化通过自旋涡度耦合产生自旋流的原理图。

12.图2为退火过程对器件自旋霍尔磁电阻的调控;a为在不同温度(323,373,473,525,573,623,和673k)退火0.5小时的器件的δr

xx

;b为δr

xx

随退火温度的变化;c为在573k下退火不同时间(0.5、1、1.5、2、3、4和5小时)的器件的δr

xx

;d为δr

xx

对退火时间的依赖性;e为通道宽度为3~100μm的器件的磁电阻比率(在573k退火2小时)。f为δr

xx

对通道宽度的依赖关系。

13.图3为不同退火处理过程的器件的st-fmr信号及自旋轨道矩产生效率的大小;a为退火器件在6ghz频率下测得的(自旋矩铁磁共振)st-fmr信号;b为器件不退火情况下,在6ghz频率下测得的st-fmr信号;c为不同厚度的cu-cuo

x

层的退火器件在6ghz下测得的st-fmr信号;d为不同厚度的cu-cuo

x

层的未进行器件退火的样品在6ghz下测得的st-fmr信号;e为1/ξ

fmr

对1/d

fm

的依赖关系。

14.图4为ni

81

fe

19

/cu-cuo

x

器件的xps和eds分析;a为沉积态的样品的的cu-2p的xps及分峰结果;b为373k退火温度下ni

81

fe

19

/cu-cuo

x

器件的cu-2p的xps及分峰结果;c为573k退火温度下ni

81

fe

19

/cu-cuo

x

器件的cu-2p的xps及分峰结果;d为673k退火温度下ni

81

fe

19

/cu-cuo

x

器件的cu-2p的xps及分峰结果;e为未退火器件通道中不同位置的氧的eds强度;f为退火器件通道中不同位置的氧的eds强度。

15.图5为不同元素制备的器件在不同退火处理过程下得到的自旋霍尔磁电阻比率;a为ni

81

fe

19

(10nm)/cr-cro

x

在不同退火处理过程下的δr

xx

;b为ni

81

fe

19

(10nm)/mo-moo

x

在不同退火处理过程下的δr

xx

;c为ni

81

fe

19

(10nm)/al-alo

x

在不同退火处理过程下的δr

xx

;c为ni

81

fe

19

(10nm)/ti-tio

x

在不同退火处理过程下的δr

xx

。

具体实施方式

16.所述器件薄膜制备工艺如下:

17.1)将si/sio2基片先后用丙酮、酒精和去离子水分别超声清洗3min,用氮气枪吹干;

18.2)在清洗过的si/sio2基片上采用直流磁控溅射依次沉积ni

81

fe

19

、cu薄膜,背底真空为8.5

×

10-5

pa,溅射气压为0.2pa,ni

81

fe

19

、cu的溅射功率分别为12w和15w,溅射速率分别为0.06nm/s和0.08

19.nm/s,所述溅射条件均在室温下进行。

20.3)将沉积完的ni

81

fe

19

/cu双层膜,放置在空气中自然氧化5小时,形成沿着厚度方

向具有氧化水平梯度的cu*层,然后放回到真空腔,在cu*层表面沉积1nm厚度的tan层,防止cu层的继续氧化。tan溅射条件如下:背底真空4

×

10-4

pa,氩气流量设置为24sccm,氮气流量设置为8sccm,溅射功率12w,溅射速率为0.017nm/s。

21.将制备好的样品加工成霍尔器件。

22.所述霍尔器件中的霍尔通道具体可为一矩形通道,所述霍尔器件中的霍尔通道宽度可为3-100μm。

23.本发明所提供的自旋霍尔磁器件的制备方法,包括如下步骤:

24.1)在依次由si/sio2/ni

81

fe

19

/cu*/tan组成的样品表面覆盖上光刻胶,并用紫外曝光技术形成霍尔器件;所述紫外曝光技术的条件如下:紫外光波长10-400nm(具体可为365nm),功率密度1-10mw/cm2(具体可为3.5mw/cm2),曝光时间为10-60s(具体可为10s);

25.2)利用氩离子刻蚀技术,在样品表面刻蚀出霍尔器件并去除多余的光刻胶;所述氩离子刻蚀的条件如下:氩气压力为0.018-0.022pa(具体可为0.02pa);

26.屏极电压为750-1000v(具体可为900v);加速电压为70-120v(具体可为100v);阳极电压为50-100v(具体可为70v);束流为1-6a(具体可为4a),刻蚀时间为3min;所述去除光刻胶的条件如下:在丙酮中浸泡4-20min(具体可为10min)后使用气枪喷射,去除光刻胶和丙酮。

27.3)使用光刻胶覆盖保护霍尔通道部分,其余均无光刻胶覆盖;所述使用光刻胶覆盖保护霍尔通道部分可采用如下方法:依次采用旋涂光刻胶和紫外曝光技术选择性去除除了霍尔通道上方的光刻胶,使得霍尔通道由光刻胶保护;所述旋涂光刻胶的条件如下:旋涂转速为2000-6000转/min(具体可为4000转/min);旋涂时间为60s;110℃下干燥3min;光刻胶型号为arp5350;

28.4)在霍尔器件上沉积出ti/pt电极,具体厚度可为:ti为6nm,pt为30nm,得到所述自旋电子学器件;所述沉积电极的条件如下:ti沉积速率为0.010-0.030nm/s(具体可为0.017nm/s),沉积时间为240-480s(具体可为360s);pt的沉积速率为0.06-0.10nm/s(具体可为0.08nm/s),沉积时间为200-600s(具体可为480s)。所述电极是由上至下为ti和pt的双层膜,其中,所述ti膜的厚度为4-10nm,具体为6nm,所述pt膜的厚度为20-50nm,具体为30nm。

29.下面通过具体实施例对本发明进行说明,但本发明并不局限于此。

30.实施例1

31.使用磁控溅射设备,在si/sio2基片上沉积如下结构的多层薄膜ni

81

fe

19

(10nm)/cu*(4nm)/tan(1nm)。沉积前依次使用丙酮、酒精、去离子水分别超声清洗3分钟。沉积在气压0.2pa的高纯ar(99.99%)中完成,ni

81

fe

19

和cu分别使用12w和15w的低功率直流溅射生长;cu层沉积后取出样品放置在空气中自然氧化5小时,然后再在cu层表面沉积1nm厚度的tan薄膜。通过紫外曝光、氩离子刻蚀工艺将多层膜加工成尺寸为霍尔通道宽度为3~100μm的霍尔器件,霍尔通道的长宽比为4:1。得到的ni

81

fe

19

(10nm)/cu*(4nm)/tan(1nm)器件的δr

xx

为0.07%,damping-like自旋轨道矩的产生效率为0.058,(cu*表示只经过自然氧化处理的cu层);将制备好的霍尔器件在不同温度、不同时间下进行退火处理,在cu中同时引入顶部氧化和侧边氧化,得到的ni

81

fe

19

(10nm)/cu-cuo

x

(4nm)/tan(1nm)器件的δr

xx

最大可为0.57%,damping-like自旋轨道矩的产生效率增大至0.19。此外,通过不同的退火条件

(退火温度、退火时间)以及对霍尔器件通道宽度的设计,可以对磁电阻比率和自旋轨道矩产生效率进行操控。通过上述结果可知,使用新的制备方式得到的霍尔器件,其自旋轨道矩的产生效率得到很大提升,器件性能稳定性提高。

32.实验发现:通过自然氧化后的si/sio2/ni

81

fe

19

/cuo

x

/tan器件的自旋霍尔磁电阻比率(δr

xx

)为~0.07%(图1);器件经过低温退火(100℃、150℃、200℃、250℃和300℃)后,器件不仅能保持稳定的性能,而且δr

xx

从0.07%,增大到0.56%,数值上增大了8倍。退火温度升高到400℃以上后,器件的δr

xx

又逐渐减小,但仍然比未经过退火处理的样品的大;器件的δr

xx

在固定温度下,随着退火时间的增加而逐渐增大,当退火温度从0.5h增加至5h,磁电阻比率从0.17%增大至0.57%,并随着时间的增大维持在稳定的数值(0.50%)(图2所示)。器件的最佳退火工艺为300℃下退火2~3个小时。同时,利用自旋矩铁磁共振(st-fmr)技术得到了器件的sot产生效率,实验发现退火后器件的自旋轨道矩产生效率由退火前的0.058增大到0.190(图3所示)。

33.实验发现对退火前后得到的器件进行x射线光电子能谱(xps)分析,随着退火温度的升高,cu层中的氧含量逐渐增大。通过对xps能谱的分峰处理可以得到,器件cu层中cuo比率在不同的退火温度下分别为33.8%(沉积态),40.1%(退火温度100℃),70.1%(退火温度300℃)和89.5%(退火温度400℃),cuo比率被定义为s

cuo

/(s

cuo

+s

cu/cu2o

),其中,s

cuo

和s

cu/cu2o

分别为cuo和cu/cu2o在分峰结果中所占的总面积(图4所示)。对退火后的器件沿着霍尔通道宽度的方向进行x射线能谱分析(eds),发现霍尔通道沿宽度方向存在不均匀的氧浓度分布,呈现出边缘高中间低的态势,说明退火引入了侧边氧化,使得器件沿着通道宽度方向也存在大的氧化水平梯度,从而使得svc同时在厚度和宽度方向同时存在。

34.实施例2

35.采用与实施例1相同的工艺,仅将轻金属cu层(4nm)替换成同等厚度的al(mo、cr、zr、ti)等元素。制备得到的ni

81

fe

19

(10nm)/cr*(mo*、al*、ti*)(4nm)/tan(1nm)器件的δr

xx

分别为0.06%(0.05%、0.04%、0.07%、0.05%)(cr*、mo*、al*、ti*表示只经过自然氧化处理的金属层),经过300℃退火2小时处理后,得到的ni

81

fe

19

(10nm)/cr-cro

x

(mo-moo

x

、al-alo

x

、ti-tio

x

)(4nm)/tan(1nm)器件的δr

xx

提高到0.15%(0.17%、0.39%、0.39%)(图5)。通过上述实验结果可知,本发明所述的制备器件的方法,可以普及到很多金属材料中,极大地拓展了自旋电子学器件的材料选择。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1