一种电路板自动化组装设备的制作方法

1.本发明属于电路板装配技术领域,具体涉及一种电路板自动化组装设备。

背景技术:

2.电路板又称印刷电路板,电路板具有配线密度高、重量轻、厚度薄以及弯折性哈的特点,现有的电路板使电路迷你化、直观化,对固定电路的批量生产和优化电器布局起重要作用。

3.现有的电路板在进行组装时,需要在电路板的表面安装电子元件,电子元件安装完成之后,需要将电子元件焊接在电路板上,为了方便进行焊接处理,需要将电路板进行翻面,使电子元件的引脚朝上进行焊接,但因不同电子元件的大小各不相同,在翻面之后,小的元器件容易与电路板脱离,电子元件缺失的情况,进而需要对电路板缺失的电子元件进行补充,拖慢了电路板生产时的工作效率。

技术实现要素:

4.为了解决上述问题,提供了一种电路板自动化组装设备。

5.本发明通过以下技术方案来实现上述目的:

6.一种电路板自动化组装设备,包括输送装置、对接装置、弯折装置、翻转装置、焊接装置与卸料装置,输送装置水平布置,输送装置的表面连接安装有放置块,对接装置、弯折装置、翻转装置、焊接装置与卸料装置沿着输送装置的输送方向依序间隔分布,弯折装置包括上下间隔布置的挤压件与弯折件,挤压件与弯折件的远离端面均连接有线性伸缩件,两个线性伸缩件分别带动挤压件与弯折件相向移动,弯折件的表面开设有形变槽,挤压件推动弯折件与形变槽相互挤压,电子元件引脚由竖直状变为弯折状。

7.作为本发明的进一步优化方案,放置块的表面开贯通的放置开口,放置开口的侧壁设置有支撑凸台,电路放置在支撑凸台的表面,放置块的两侧还设有包夹组件,放置块经过翻转装置翻转一百八十度之后,包夹组件支撑电路板的底面,防止电路板与放置块脱离。

8.作为本发明的进一步优化方案,包夹组件包括挤压囊与形变囊,挤压囊与形变囊向下间隔布置,挤压囊与形变囊分至于电路板的两侧,放置块的内部还设有内置囊,内置囊与通过管道分别与挤压囊和形变囊相连通,内置囊与挤压囊相连通的管道内部设有阀件,挤压囊呈膨胀状态,形变囊呈收缩状态,记为常态状态,挤压囊呈收缩状态,形变囊呈膨胀状态记为工作状态,弯折件的两侧还设有调节部,调节部用于调节挤压囊与形变囊在常态状态和工作状态之间进行切换。

9.作为本发明的进一步优化方案,弯折件内部设置有空腔,调节部包括侧挤块,侧挤块的表面安装有转轴,转轴与弯折件的侧壁转动连接,转轴的表面还套设有齿轮,齿轮的外侧设有相啮合的齿条,齿条滑动安装在弯折件的内腔面。

10.作为本发明的进一步优化方案,形变槽的底部设有与弯折件的空腔相连通的通道,齿条堵住通道,齿条的背面开设有引脚槽。

11.作为本发明的进一步优化方案,形变槽的槽壁设有电热块。

12.作为本发明的进一步优化方案,挤压件靠近弯折件的表面设有膨胀囊,挤压件外接有气泵,气泵的输出端与膨胀囊相连通,挤压件挤压电子元件时,气泵向膨胀囊注气,膨胀囊膨胀,抵住电子元件。

13.作为本发明的进一步优化方案,放置块的侧壁还开设有矩形的对接槽,翻转装置包括旋转电机与线性气缸,线性气缸的输出端连接有与对接槽相互适配的对接块,对接块插入至对接槽内部,旋转电机驱动线性气缸翻转一百八十度,使得电子元件变为引脚朝上的状态。

14.作为本发明的进一步优化方案,对接装置的一侧还设有上料装置,上料装置设有两条上料通道,两条上料通道分别与对接装置以及对接装置处的放置块相对应,上料装置向对接装置处输送所需的电子元件,向对接装置处的放置块上投放空置的电路板。

15.作为本发明的进一步优化方案,输送装置呈环形,放置块设置有多组,多组放置块与对接装置、弯折装置、翻转装置、焊接装置以及卸料装置一一对应,输送装置带动放置块作间歇运动。

16.本发明的有益效果在于:本发明通过设置弯折装置,在对电子元件进行对接时,能够使电子元件引脚弯折,在对电路板翻面之后,弯折后的电子元件能够挂在电路板上,避免与电路板脱离,方便进行焊接处理。

附图说明

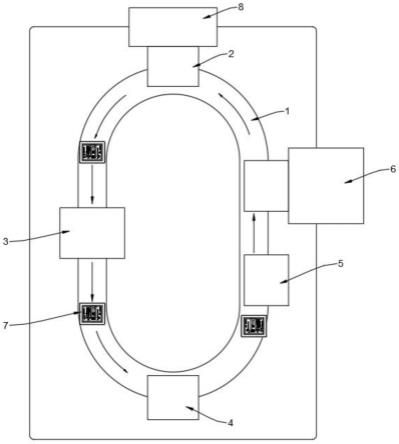

17.图1是本发明的电路板组装流程示意图;

18.图2是本发明的电路板与电子元件的连接示意图;

19.图3是本发明的电子元件引脚弯折后状态示意图;

20.图4是本发明的放置块与电路板的配合示意图;

21.图5是本发明的包夹组件的工作状态示意图;

22.图6是本发明的电路板翻转后状态示意图;

23.图7是本发明的弯折件的结构示意图;

24.图8是本发明的弯折件折弯电子元件引脚时的状态示意图;

25.图9是本发明的放置块与电路板的配合示意图。

26.图中:1、输送装置;2、对接装置;3、弯折装置;31、挤压件;311、膨胀囊;32、弯折件;321、形变槽;322、电热块;323、侧挤块;324、转轴;325、齿轮;326、齿条;327、引脚槽;33、线性伸缩件;4、翻转装置;41、对接块;5、焊接装置;6、卸料装置;7、放置块;71、放置开口;72、支撑凸台;73、包夹组件;731、内置囊;732、挤压囊;733、形变囊;734、阀件;74、对接槽;8、上料装置。

具体实施方式

27.下面结合附图对本技术作进一步详细描述,有必要在此指出的是,以下具体实施方式只用于对本技术进行进一步的说明,不能理解为对本技术保护范围的限制,该领域的技术人员可以根据上述申请内容对本技术作出一些非本质的改进和调整。

28.实施例1

29.如图1至图9所示,一种电路板自动化组装设备,包括输送装置1、对接装置2、弯折装置3、翻转装置4、焊接装置5与卸料装置6,输送装置1水平布置,输送装置1的表面连接安装有放置块7,对接装置2、弯折装置3、翻转装置4、焊接装置5与卸料装置6沿着输送装置1的输送方向依序间隔分布,弯折装置3包括上下间隔布置的挤压件31与弯折件32,挤压件31与弯折件32的远离端面均连接有线性伸缩件33,两个线性伸缩件33分别带动挤压件31与弯折件32相向移动,弯折件32的表面开设有形变槽321,挤压件31推动弯折件32与形变槽321相互挤压,电子元件引脚由竖直状变为弯折状。

30.放置块7的表面开贯通的放置开口71,放置开口71的侧壁设置有支撑凸台72,电路放置在支撑凸台72的表面,放置块7的两侧还设有包夹组件73,放置块7经过翻转装置4翻转一百八十度之后,包夹组件73支撑电路板的底面,防止电路板与放置块7脱离。

31.包夹组件73包括挤压囊732与形变囊733,挤压囊732与形变囊733向下间隔布置,挤压囊732与形变囊733分至于电路板的两侧,放置块7的内部还设有内置囊731,内置囊731与通过管道分别与挤压囊732和形变囊733相连通,内置囊731与挤压囊732相连通的管道内部设有阀件734,挤压囊732呈膨胀状态,形变囊733呈收缩状态,记为常态状态,挤压囊732呈收缩状态,形变囊733呈膨胀状态记为工作状态,弯折件32的两侧还设有调节部,调节部用于调节挤压囊732与形变囊733在常态状态和工作状态之间进行切换。

32.需要说明的是,在本实施例中,阀件734为电控单向阀,在挤压囊732受到挤压时,气体通过阀件734进入至形变囊733内部,并且,在卸料装置6处还设有收料装置,收料装置包括收料输送带与收集箱,输送带位于卸料装置6的正下方,并且,卸料装置6包括伸缩推杆,当放置块7运动至卸料装置6处时,伸缩推杆伸长,向下顶压电路板的背面,辅助电路板与放置块7脱离,完成卸料处理。

33.其中,放置块7的表面还应该设置摄像头与控制模块,当摄像头检测到放置块7进入至卸料装置6处时,摄像头向控制模块发出型号,控制模块控制阀件734打开,形变囊733内部的气流流失,开始收缩无法继续支撑住电路板,电路板在重力作用下,电路板更容易与放置块7分离,落入至收料输送带表面,经过收料输送带的输送进入至收集箱内部。

34.弯折件32内部设置有空腔,调节部包括侧挤块323,侧挤块323的表面安装有转轴324,转轴324与弯折件32的侧壁转动连接,转轴324的表面还套设有齿轮325,齿轮325的外侧设有相啮合的齿条326,齿条326滑动安装在弯折件32的内腔面。

35.需要说明的是,在本实施例中,侧挤块323呈扇形,初始状态下,侧挤块323的斜面段向上倾斜,此时随着弯折件32的上移,向上倾斜的侧挤块323无法与挤压囊732相互接触,当转轴324进行转动时,侧挤块323沿着转轴324的轴向向弯折件32的方向转动,使其变为斜面段向下倾斜的转动,进而在弯折件32远离电路板时,能够与挤压囊732挤压,触发形变囊733压住电路板的上端。

36.形变槽321的底部设有与弯折件32的空腔相连通的通道,齿条326堵住通道,齿条326的背面开设有引脚槽327。

37.需要说明的是,所述齿条326与弯折件32的空腔通过复位弹簧相连。

38.形变槽321的槽壁设有电热块322。

39.需要说明的是,当电子元件的引脚插入至引脚槽327内部时,电热块322通电,提高电子元件引脚处的温度,使得电子元件引脚更容易进行折弯处理。

40.挤压件31靠近弯折件32的表面设有膨胀囊311,挤压件31外接有气泵,气泵的输出端与膨胀囊311相连通,挤压件31挤压电子元件时,气泵向膨胀囊311注气,膨胀囊311膨胀,抵住电子元件。

41.放置块7的侧壁还开设有矩形的对接槽74,翻转装置4包括旋转电机与线性气缸,线性气缸的输出端连接有与对接槽74相互适配的对接块41,对接块41插入至对接槽74内部,旋转电机驱动线性气缸翻转一百八十度,使得电子元件变为引脚朝上的状态。

42.对接装置2的一侧还设有上料装置8,上料装置8设有两条上料通道,两条上料通道分别与对接装置2以及对接装置2处的放置块7相对应,上料装置8向对接装置2处输送所需的电子元件,向对接装置2处的放置块7上投放空置的电路板。

43.需要说明的是,在本实施例中,上料装置8包括多组机械手,机械手将电路板与带安装的电子元件放置到对接装置2内部。

44.输送装置1呈环形,放置块7设置有多组,多组放置块7与对接装置2、弯折装置3、翻转装置4、焊接装置5以及卸料装置6一一对应,输送装置1带动放置块7作间歇运动。

45.需要说明的是,该电路板自动化组装设备,在使用时,上料装置8将空置的电路板放置在放置块7的支撑凸台72的表面,并且将待安装的电子元件输送至对接装置2处,对接装置2处的机械手,将电子元件按照安装位置插入至电路板的表面,电路板与电子元件的对接,输送装置1继续输送,带动放置块7上的电路板运动至弯折装置3处,此时上下对称布置的线性伸缩件33伸长,带动挤压件31与弯折件32向着电路板的表面移动,挤压件31抵靠着电路板的上表面,此时气泵向膨胀囊311内部注入空气,膨胀囊311充气膨胀,膨胀的膨胀囊311能够与各个高度不一的电子元件的顶面相接触,挤压电子元件,同时,弯折件32也运动至电子元件的引脚处,电子元件的引脚插入至齿条326背面的引脚槽327内部,引脚槽327内壁上的电热块322对电子元件的引脚进行加热,使电子元件的引脚软化,随后弯折件32在线性伸缩件33的作用下,继续上移,挤压电子元件的引脚,电子元件的硬件受挤压向两边运动,形成l的弯折形状,完成电子元件引脚的折弯处理,并且了当电子元件的引脚向两侧弯折时,电子元件的引脚推动齿条326向两侧移动,齿条326与齿轮325啮合,带动齿轮325转动,齿轮325驱动转轴324转动,带动侧挤块323翻转180

°

,使其斜面端朝下,随后当线性伸缩件33带动弯折件32远离电子元件,侧挤块323下移时,斜面与挤压囊732相互挤压,挤压囊732收缩,挤压囊732内部的气体在内置囊731的引导下进入至形变囊733内部,形变囊733充气膨胀,压住电路板的上端面,完成对电路板的上端包裹,随后输送装置1带动放置块7进入至翻转装置4处时,线性气缸伸长,使得对接块41插入至对接槽74内部,随后旋转电机驱动线性气缸翻转一百八十度,使得电子元件变为引脚朝上的状态,此时形变囊733的包裹对电路板形成支撑,避免电路板与放置块7脱离,然后输送装置1继续移动,带动引脚朝上的电路板进入至焊接装置5内部,焊接装置5对电力元件的引脚进行焊接,最后在经过输送装置1的输送,电子元件进入至卸料装置6处,伸缩推杆伸长,向下顶压电路板的背面,辅助电路板与放置块7脱离,完成卸料处理。

46.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1