一种防拆结构、汽车控制器及其防拆安装方法与流程

本发明涉及控制器,具体涉及一种防拆结构、汽车控制器及其防拆安装方法。

背景技术:

1、在当今全球通信高度发达的时代下,信息安全变得尤为重要。对于产品的设计制造商而言,对于产品信息的保护也是重中之重,它涉及到产品关键技术的保密,保证公司的研发投入能够得到长久有效的收益,在激烈的市场竞争中占据有利位置。

2、在产品(具体如汽车控制器、路侧设备控制器等)的信息技术的保护措施中,防拆技术是一种典型且实用的关键措施。它通过各种手段防止产品的物理结构在非授权的情况下被暴力拆卸,或者能对非授权的拆卸进行记录,这样可以最大程度地对产品内部信息进行保护,或者在售后维权过程中检查产品是否被拆卸篡改,也是对企业利益的一种保障.

3、现有的控制器(具体如汽车控制器或路侧设备控制器)通常由壳体和盖板组成,将控制电路板设置在壳体内,并通过防拆结构将盖板封盖在壳体的开口处。现有常用的防拆结构一种是采用螺帽经过定制化处理的防拆螺钉将盖板紧固连接在壳体的开口处;在实际应用时发现,当控制器出现故障时,一些专业水平不高的非维修人员喜欢自行特制加工或采购对应的螺丝刀将防拆螺钉拆下,随后拆下盖板对控制器内部进行维修,由于自身不是专业的维修人员,有时不仅不能维修好控制器,还可能对控制器造成二次损坏,此时若再将该二次损坏的控制器交给专业维修人员进行维修无疑会大大增加维修人员的维修难度;并且非维修人员在将防拆螺钉拆下后还可以不留痕迹地再次拧上,无法对防拆动作进行记录,容易引起后续的一些保障纠纷;故一些控制器制造商,还会采用第二种防拆结构,即在控制器的外部(壳体和盖板的结合处)增加防撕贴,当防撕贴被撕开后,便留下“已拆”的证据记录。但是防撕贴本身是有使用环境要求和使用寿命的,如在户外,其本身的强度和性能就难以满足这种日晒雨淋的条件,往往自己就脱落了,此时很难界定拆除动作是由谁发起的或者是如何造成的。同时,这种方法仅仅是记录了拆除动作,对于要强行拆卸产品来说它没有任何阻碍,防拆效果不佳。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术中应用于控制器的盖板和壳体的连接处的防拆结构的防拆效果不佳且无法准确的记录拆除动作的缺陷,从而提供一种防拆结构、汽车控制器及其防拆安装方法。

2、根据本发明第一方面提供的一种防拆结构,应用于控制器的盖板和壳体的连接处,所述防拆结构包括:

3、第一安装块,设置在盖板沿高度方向朝向壳体的一端的边缘处,所述第一安装块平行于长度方向布置,且沿长度方向背离盖板的中心的一端内沿长度方向设置有第一盲孔,

4、第一插销,沿长度方向滑动插接在所述第一盲孔内,所述第一插销与所述第一盲孔的围壁之间设置有第一弹性件;所述第一插销具有隐藏在所述第一盲孔内的收纳状态,以及具有一端延伸至所述第一盲孔外的锁紧状态;

5、第一销孔,设置在壳体内朝向所述第一插销的一侧,所述第一销孔与所述第一插销相匹配,所述第一销孔平行于长度方向布置且未贯穿壳体的侧壁;

6、第二锁紧部,设置在盖板沿高度方向朝向壳体的一端的边缘处,所述第二锁紧部和所述第一安装块分别设置于盖板的不同侧;

7、第二锁紧槽,设置在壳体内朝向所述第二锁紧部的一侧,所述第二锁紧槽用于供所述第二锁紧块嵌装卡接。

8、根据本发明的一种防拆结构,至少具有如下技术效果:1.通过在盖板朝向壳体的一端端面的两个不同侧的边缘处分别设置有第一安装块和第二锁紧部,第一安装块的第一盲孔内滑动插接有第一插销,且第一插销与第一盲孔的围壁之间设置有第一弹性件;在将盖板装配在壳体的开口处的过程中,首先将盖板倾斜与水平面形成夹角,随后将第二锁紧部伸入到壳体的内部,并嵌装卡接在第二锁紧槽内(实现盖板的一侧与壳体的对应侧的限位连接),然后绕第二锁紧部和第二锁紧槽的连接处转动盖板,当第一插销即将与壳体的内壁接触时,按压第一插销压缩第一弹性件收纳至第一盲孔内(进入收纳状态),以便壳体的内壁与第一插销背离第一弹性件的一端抵接,并为第一插销施加压缩第一弹性件的顶力;当转动盖板至第一插销对齐第一销孔的位置时,施加于第一插销上用于压缩第一弹性件的顶力消失,使得第一插销在第一弹性件的弹性恢复力的作用下顶到第一销孔内(进入锁紧状态),实现将盖板的两个不同侧与壳体的对应两侧进行限位连接,外力无法将盖板直接打开,且盖板和壳体的防拆连接位置均隐藏在壳体内不外露,进而实现通过高可靠性的纯物理手段对盖板和壳体进行防拆安装;同时控制器产品在出厂组装完成后,非原厂人员很难精准的了解盖板和壳体的两个防拆连接位置,为非原厂维修人员的暴力拆卸提高难度,而原厂的维修人员可以根据控制器产品对应的拆卸设计位置进行专业的定位拆除作业;若是非维修人员强行选择暴力拆卸盖板和壳体,对盖板和壳体的连接处进行物理性局部破坏的程度与原厂的维修人员对盖板和壳体进行正常拆卸时对两者的连接处进行物理性局部破坏的程度基本不同,进而避免了后续的一些保障纠纷。2.因为本防拆结构对盖板和壳体的两个防拆连接位置均隐藏在壳体内不外露,所以无论是非原厂维修人员的暴力拆卸还是原厂的维修人员专业的定位拆卸,均为在控制器的外表面上留下永久性拆机留痕记录,以便从控制器的外观就可以很准确的辨认出其是否已经受过拆卸。

9、优选地,所述第二锁紧部包括设置在盖板上的连接板,所述连接板沿高度方向的相对下端面翻折形成有水平卡爪,所述水平卡爪垂直于高度方向,且位于所述连接板背离盖板的中心的一侧;所述水平卡爪与所述第二锁紧槽相匹配。

10、优选地,所述第二锁紧部包括设置在盖板上的第二安装块,所述第二安装块背离盖板的中心的一端端面内沿其长度方向设置有第二盲孔,所述第二盲孔内滑动插接有第二插销,所述第二插销与所述第二盲孔的围壁之间设置有第二弹性件,所述第二插销具有隐藏在所述第二盲孔内的收纳状态,以及具有一端延伸至所述第二盲孔外的锁紧状态;所述第二锁紧槽设置为与所述第二插销相匹配的第二销孔。

11、优选地,还包括设置在壳体沿高度方向朝向盖板的一端端面的第一导向斜坡,所述第一导向斜坡位于所述第一销孔沿高度方向的正上方,所述第一导向斜坡沿长度方向朝所述第一安装块背离盖板的中心的方向逐渐向上倾斜;

12、和/或,还包括设置在壳体沿高度方向朝向盖板的一端端面的第二导向斜坡,所述第二导向斜坡位于所述第二锁紧槽沿高度方向的正上方,所述第二导向斜坡沿所述第二锁紧部背离盖板的中心的方向逐渐向上倾斜。

13、优选地,所述第一销孔沿长度方向背离壳体的中心的一端设置有第三盲孔,所述第三盲孔设置在壳体的侧壁上,所述第三盲孔与所述第一销孔位于长度方向的同一直线上,且与所述第一销孔之间设置有隔层。

14、优选地,所述第二锁紧部和所述第一安装块分别设置于盖板沿长度方向的两侧。

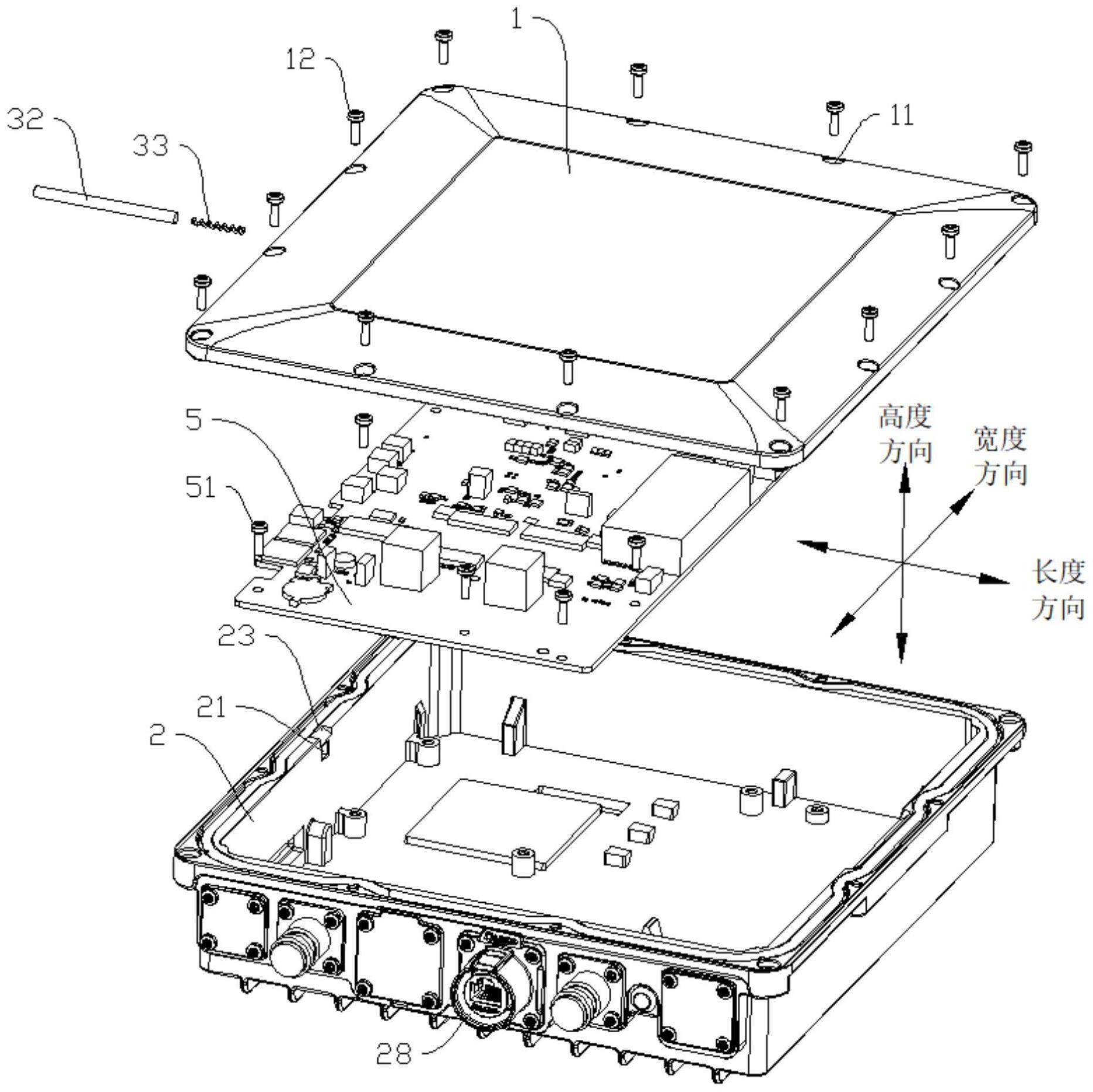

15、根据本发明第二方面提供的一种汽车控制器,包括盖板、壳体以及设置在所述盖板和所述壳体的连接处的防拆结构,所述防拆结构采用上述第一方面提供的防拆结构。

16、根据本发明的一种汽车控制器,至少具有如下技术效果:

17、1.通过在盖板朝向壳体的一端端面的两个不同侧的边缘处分别设置有第一安装块和第二锁紧部,第一安装块的第一盲孔内滑动插接有第一插销,且第一插销与第一盲孔的围壁之间设置有第一弹性件;在将盖板装配在壳体的开口处的过程中,首先将盖板倾斜与水平面形成夹角,随后将第二锁紧部伸入到壳体的内部,并嵌装卡接在第二锁紧槽内(实现盖板的一侧与壳体的对应侧的限位连接),然后绕第二锁紧部和第二锁紧槽的连接处转动盖板,当第一插销即将与壳体的内壁接触时,按压第一插销压缩第一弹性件收纳至第一盲孔内(进入锁紧状态),以便壳体的内壁与第一插销背离第一弹性件的一端抵接,并为第一插销施加压缩第一弹性件的顶力;当转动盖板至第一插销对齐第一销孔的位置时,施加于第一插销上用于压缩第一弹性件的顶力消失,使得第一插销在第一弹性件的弹性恢复力的作用下顶到第一销孔内(进入锁紧状态),实现将盖板的两个不同侧与壳体的对应两侧进行限位连接,外力无法将盖板直接打开,且盖板和壳体的防拆连接位置均隐藏在壳体内不外露,进而实现通过高可靠性的纯物理手段对盖板和壳体进行防拆安装;同时汽车控制器产品在出厂组装完成后,非原厂人员很难精准的了解盖板和壳体的两个防拆连接位置,为非原厂维修人员的暴力拆卸提高难度,而原厂的维修人员可以根据产品对应的拆卸设计位置进行专业的定位拆除作业;若是非维修人员强行选择暴力拆卸盖板和壳体,对盖板和壳体的连接处进行物理性局部破坏的程度与原厂的维修人员对盖板和壳体进行正常拆卸时对两者的连接处进行物理性局部破坏的程度基本不同,进而避免了后续的一些保障纠纷。2.因为本汽车控制器中的防拆结构对盖板和壳体的两个防拆连接位置均隐藏在壳体内不外露,所以无论是非原厂维修人员的暴力拆卸还是原厂的维修人员专业的定位拆卸,均为在汽车控制器的外表面上留下永久性拆机留痕记录,以便从汽车控制器的外观就可以很准确的辨认出其是否已经受过拆卸。

18、优选地,所述盖板和所述壳体的贴合处设置有用于密封的橡胶圈;

19、和/或,所述盖板上沿其轮廓间隔设置有多个通孔,所述通孔沿高度方向贯穿所述盖板,所述壳体朝向所述盖板的一端端面对应所述通孔一一设置有螺纹孔,装配时,紧固螺钉穿过所述通孔与所述螺纹孔旋接。

20、优选地,所述第一安装块和所述盖板一体成型;

21、和/或,所述第二锁紧部与所述盖板一体成型。

22、根据本发明第三方面提供的一种防拆安装方法,应用于上述第二方面提供的汽车控制器,所述防拆安装方法包括以下步骤:

23、将所述第一弹性件装入所述第一盲孔内,随后将所述第一插销滑动插接在所述第一盲孔内,并抵接所述第一弹性件;

24、将所述盖板倾斜与水平面形成夹角,随后将所述第二锁紧部嵌装卡接在所述第二锁紧槽内;

25、绕所述第二锁紧部和所述第二锁紧槽的连接处转动所述盖板,按压所述第一插销压缩第一弹性件隐藏收纳在第一盲孔内;在所述第一插销背离所述第一弹性件的一端抵接于所述壳体的内壁后,撤去施加在所述第一插销上的按压力;接着转动所述盖板至所述第一插销对齐所述第一销孔的位置;此时,所述第一插销在所述第一弹性件的弹性恢复力的作用下伸出至所述第一盲孔外,并顶到所述第一销孔内,完成防拆安装。

26、根据本发明的一种防拆安装方法,至少具有如下技术效果:

27、1.通过在盖板朝向壳体的一端端面的两个不同侧的边缘处分别设置有第一安装块和第二锁紧部,第一安装块的第一盲孔内滑动插接有第一插销,且第一插销与第一盲孔的围壁之间设置有第一弹性件;在将盖板装配在壳体的开口处的过程中,首先将盖板倾斜与水平面形成夹角,随后将第二锁紧部伸入到壳体的内部,并嵌装卡接在第二锁紧槽内(实现盖板的一侧与壳体的对应侧的限位连接),然后绕第二锁紧部和第二锁紧槽的连接处转动盖板,当第一插销即将与壳体的内壁接触时,按压第一插销压缩第一弹性件收纳至第一盲孔内(进入锁紧状态),以便壳体的内壁与第一插销背离第一弹性件的一端抵接,并为第一插销施加压缩第一弹性件的顶力;当转动盖板至第一插销对齐第一销孔的位置时,施加于第一插销上用于压缩第一弹性件的顶力消失,使得第一插销在第一弹性件的弹性恢复力的作用下顶到第一销孔内(进入锁紧状态),实现将盖板的两个不同侧与壳体的对应两侧进行限位连接,外力无法将盖板直接打开,整个防拆安装过程无需借助工具,安装方便且安装效率高。

28、2.通过将盖板和壳体之间的两个防拆连接位置均隐藏在壳体内不外露,实现通过高可靠性的纯物理手段对盖板和壳体进行防拆安装的同时,汽车控制器产品在出厂组装完成后,非原厂人员很难精准的了解盖板和壳体的两个防拆连接位置,为非原厂维修人员的暴力拆卸提高难度,而原厂的维修人员可以根据产品对应的拆卸设计位置进行专业的定位拆除作业;若是非维修人员强行选择暴力拆卸盖板和壳体,对盖板和壳体的连接处进行物理性局部破坏的程度与原厂的维修人员对盖板和壳体进行正常拆卸时对两者的连接处进行物理性局部破坏的程度基本不同,进而避免了后续的一些保障纠纷。同时因为对盖板和壳体的两个防拆连接位置均隐藏在壳体内不外露,所以无论是非原厂维修人员的暴力拆卸还是原厂的维修人员专业的定位拆卸,均为在汽车控制器的外表面上留下永久性拆机留痕记录,以便从汽车控制器的外观就可以很准确的辨认出其是否已经受过拆卸。

29、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!