一种变流器装置的制作方法

本发明属于变流器,具体涉及一种变流器装置。

背景技术:

1、变流器作为机车车辆的核心部件,在车辆运行中起到电能调节、控制动力输出等作用。随着客户对变流器轻量化紧凑化要求的提高,需要对现有变流器进行优化设计,以满足变流器轻量化紧凑化的发展趋势。

2、目前变流器柜体内的充电机模块通常配置传统形式接触器,该类接触器本身重量较重、体积较大,且在开断电路时动触头和静触头之间产生的电弧较为强烈、燃弧时间比较长,还需要预留出相当大的灭弧空间以确保传统接触器于变流器内的工作安全性,因而占用的空间较大,降低了变流器柜体容积率;由此可见,传统接触器不利于变流器轻量化紧凑化的发展。

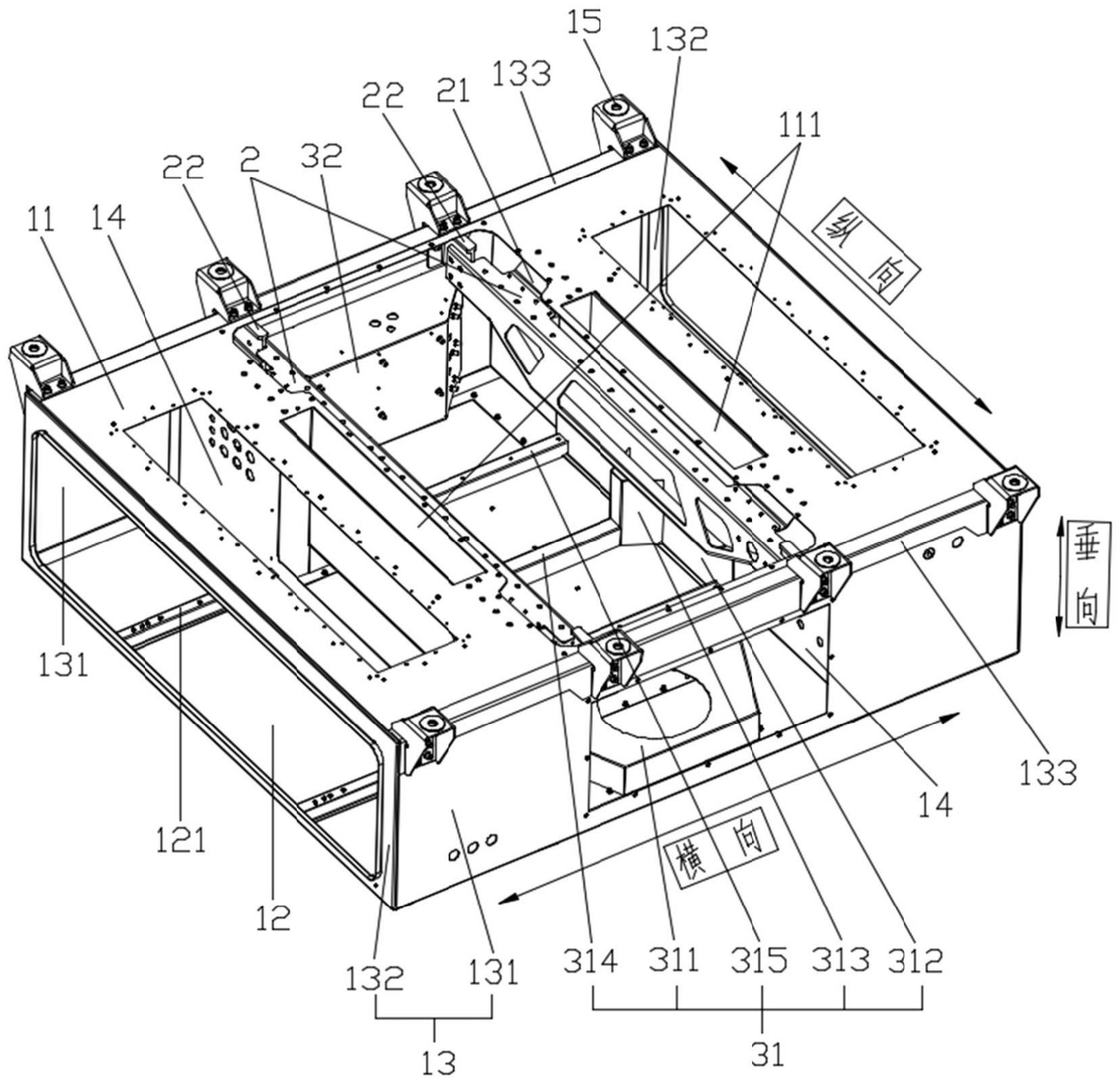

3、另外,目前变流器的柜体主要采用焊接与铆接两种方式组合成型。如图1-图4所示,现有常用的变流器柜体主要由主单元组件1a、2个次单元组件2a和2个吊耳组件3a组成。其中,主单元组件1a内部的横向两侧分别安装1个磁性元件安装梁17a;主单元组件1a外部的横向两侧分别安装1个次单元组件2a,构成一个单元体;2个吊耳组件3a分别安装于该单元体外部的纵向两侧,且每一吊耳组件3a与主单元组件1a和2个次单元组件2a均有连接。主单元组件1a包括主焊接框架11a以及包覆于主焊接框架11a上的多个主框架蒙皮;主焊接框架11a主要由12根角铝型材焊接而成,主框架蒙皮包括主顶板12a、第一侧板13a、第二侧板14a、主风道板15a和2个分风道板16a;每一分风道板16a上设有风道161a,主顶板12a上对应每一风道161a的位置设有进风口121a。为保证密封性,主框架蒙皮与主焊接框架11a需先打胶处理再进行铆接。次单元组件2a包括次焊接框架21a以及包覆于次焊接框架21a上的多个次框架蒙皮;次焊接框架21a主要由12根角铝型材焊接而成,次框架蒙皮包括次顶板22a、次底板23a、第三侧板24a、第四侧板25a、第五侧板26a和门框板27a。为保证密封性,次框架蒙皮与次焊接框架21a需先打胶处理再进行铆接。吊耳组件3a包括角铝型材31a和安装于角铝型材31a上的多个吊耳32a。然而,上述现有常用的变流器柜体存在如下缺点:

4、1)变流器柜体的零部件数量多,结构复杂,尺寸链组成环较多,不易保证加工精度;

5、2)主单元组件1a和次单元组件2a之间存在蒙皮重复和角铝型材重复的问题,即分风道板16a与第五侧板26a重复、角铝型材111a与211a重复、角铝型材112a与212a重复、角铝型材113a与213a重复、角铝型材114a与214a重复,导致变流器柜体重量较重、工艺复杂、成本高;

6、3)主框架蒙皮与主焊接框架11a连接时、次框架蒙皮与次焊接框架21a连接时,需要大量使用铆钉;次单元组件2a与主单元组件1a安装时需要使用螺钉;铆钉和螺钉的使用导致变流器柜体的成本较高、重量较重;

7、4)变流器柜体大量使用角铝型材,吊耳32a采用机加工方式制造,导致成本高、加工工时长、严重浪费材料;且尽管主焊接框架11a角铝型材111a削减了对应风道161a处的结构尺寸,但受其影响,变流器柜体主顶板12a上的进风口121a尺寸仍然较小,导致系统风阻增加;

8、5)主焊接框架11a和次焊接框架21a各由12根角铝型材焊接而成,焊缝位置处在几何形状不连续的位置,导致焊缝应力集中严重、疲劳强度低;

9、6)若在焊接主焊接框架11a前,提前在角铝型材上开设好铆接孔,则焊接后因变形极易出现主焊接框架11a上的铆接孔与主框架蒙皮上的铆接孔匹配错位而无法安装的情况;同样地,次焊接框架21a与次框架蒙皮之间也会存在同样问题。因而,主焊接框架11a和次焊接框架21a上的铆接孔,需在焊接完成后分别对应主框架蒙皮和次框架蒙皮上的铆接孔配钻,劳动强度大;

10、7)主框架蒙皮与主焊接框架11a连接前、次框架蒙皮与次焊接框架21a连接前,均需打胶处理,打胶工作量大、成本高;

11、8)磁性元件安装梁17a采用碳钢方管制造,通常其截面积较大且壁厚较厚以保证其承受载荷时的刚度所需,因而磁性元件安装梁17a的重量较重、不符合轻量化的原则,导致系统功率密度降低,加工成本和运营成本增加;且现有磁性元件安装梁17a仅在其长度方向的两端与主焊接框架11a连接,其跨度较大,自身横向刚度较差,系统固有频率较低以致可能出现共振。

技术实现思路

1、针对相关技术中存在的不足之处,本发明提供了一种变流器装置,旨在优化变流器的结构设计,满足变流器轻量化紧凑化的发展趋势。

2、本发明提供一种变流器装置,包括柜体及安装于柜体内的充电机模块;其中,充电机模块内配置有真空直流接触器,真空直流接触器包括壳体、设置于壳体内的接触器主体和灭弧罩;接触器主体的开合端位于灭弧罩内,壳体内灌封有惰性气体;柜体包括主框架,主框架包括:

3、顶板;

4、底板,底板与顶板相对设置;

5、侧壁,侧壁包括:

6、两个相对设置的侧板,两个侧板分别布设于底板纵向上的两端,每一侧板的顶部通过一框架安装梁连接于顶板、底部连接于底板;

7、两个相对设置的门框板,两个门框板分别布设于底板横向上的两端,每一门框板均与顶板、底板、两个侧板和两个框架安装梁连接;

8、两个内隔板,两个内隔板均与门框板平行,且相互间隔布设于两个门框板之间,两个内隔板将主框架的内腔分隔为中腔室和位于中腔室两侧的两个侧腔室;

9、若干吊耳,吊耳固设于框架安装梁上。

10、本技术方案解决了现有传统形式接触器重量重、体积大、占用空间大的问题,解决了现有变流器柜体存在的零部件数量较多、重量较重、生产成本高、组装复杂的问题,实现了变流器柜体的结构简化,由此实现了变流器轻量化紧凑化的优化设计。

11、在其中一些实施例中,真空直流接触器还包括设置于壳体外的隔离罩、两个导电板和两个接线螺钉;两个导电板相互靠近的一端分别与接触器主体连接,相互远离的一端分别与一接线螺钉连接,隔离罩罩设于两个导电板相互靠近的一端的外部。

12、在其中一些实施例中,

13、框架安装梁设有相互垂直的第一安装部和第二安装部,第一安装部与顶板对接焊连接,第二安装部与一侧板对接焊连接;

14、侧板的底部设有弯折部,弯折部与底板对接焊连接;

15、两个门框板与顶板、底板、两个侧板和两个框架安装梁分别角焊连接,角焊焊缝断续位置采用密封胶密封;

16、两个内隔板与顶板、底板、两个侧板和两个框架安装梁分别角焊连接,角焊焊缝断续位置采用密封胶密封。

17、本技术方案解决了现有变流器柜体焊缝应力集中严重、疲劳强度低、铆钉用量大、配钻铆接孔以及打胶工作量大、成本高的问题,确保了变流器柜体主框架的强度和密封性。

18、在其中一些实施例中,位于两个侧腔室内的底板上均设有若干支撑肋,支撑肋沿底板的横向布设,支撑肋与底板角焊连接。本技术方案进一步增强了变流器柜体主框架的强度。

19、在其中一些实施例中,变流器柜体还包括设于中腔室内的两个磁性元件安装梁,每一磁性元件安装梁均垂直连接于两个框架安装梁之间,且每一磁性元件安装梁均与顶板及一内隔板连接。本技术方案实现了磁性元件安装梁与变流器柜体主框架之间的连接。

20、在其中一些实施例中,每一磁性元件安装梁于其长度方向上至少安装两个加强板,以通过加强板连接于顶板和一内隔板上。本技术方案解决了现有磁性元件安装梁跨度较大、自身横向刚度较差、系统固有频率较低的问题。

21、在其中一些实施例中,每一磁性元件安装梁的两端均安装一转接件,以通过转接件连接于框架安装梁;框架安装梁与磁性元件安装梁连接位置均设置一吊耳,且该吊耳固定连接于对应的转接件。本技术方案实现了磁性元件安装梁与框架安装梁以及吊耳之间的连接。

22、在其中一些实施例中,磁性元件安装梁为鱼腹式变截面梁且设有减重孔。本技术方案实现了磁性元件安装梁的轻量化,且提高了系统固有频率。

23、在其中一些实施例中,两个磁性元件安装梁之间连接有若干折弯板;每一折弯板至少具有一个上板部、两个下板部、连接于上板部和下板部之间的斜板部,以使折弯板呈上下起伏的连续折弯状态。本技术方案进一步提高了磁性元件安装梁2的横向刚度。

24、在其中一些实施例中,柜体还包括设于中腔室内的内部组件机构,内部组件机构包括:

25、风道组件,风道组件包括:

26、主风道板,主风道板设于底板上,并与底板角焊连接;

27、两个相对设置的分风道板,两个分风道板分别设于主风道板的两侧且与主风道板连接,每一分风道板均与顶板、一内隔板和底板角焊连接,且每一分风道板与一内隔板围成一风道;顶板上设有两处进风口,进风口与风道一一对应,且进风口与风道相连通;

28、两个相对设置的挡风板,两个挡风板位于两个分风道板之间且与分风道板和主风道板连接,每一挡风板均与底板角焊连接;

29、第一加强筋,第一加强筋设于主风道板上,且第一加强筋连接于两个挡风板之间;

30、若干第二加强筋,第二加强筋设于主风道板上,且第二加强筋连接于两个分风道板之间;

31、安装盒,安装盒位于主风道板的对向位置,且与一侧板角焊连接。

32、本技术方案实现了风道组件和安装盒与变流器柜体主框架之间的连接,而且解决了现有变流器柜体进风口因角铝型材的遮挡而导致系统风阻增加的问题。

33、在其中一些实施例中,顶板、底板、侧板、框架安装梁、门框板、内隔板、吊耳、支撑肋、磁性元件安装梁、加强板、转接件、主风道板、分风道板、挡风板、第一加强筋、第二加强筋以及安装盒均为钣金成型件。本技术方案改善了变流体柜体零部件的加工工艺,缩短加工工时,节约原材料,降低生产成本。

34、基于上述技术方案,本发明实施例中的变流器装置,解决了现有变流器的种种弊端,实现了变流器结构的优化设计,进而使变流器能够满足轻量化紧凑化的发展趋势。

- 还没有人留言评论。精彩留言会获得点赞!