单面FPC组件结构的制造工艺的制作方法

本发明涉及电子电气器件,尤其涉及一种电子组件的制造工艺,更加涉及一种单面fpc组件结构的制造工艺。

背景技术:

1、随着能源危机的白热化,新能源汽车取代传统燃油车已成为趋势化。新能源汽车的驱动电机动力来源于电池包。电池包除了给驱动电机提供动力外还需要为其他相关设备提供电力,上述电池包各种电输出的实现需要借助线束隔离板。各种线束在连接到电池时需要借助隔离板来防止相邻线束之间发生误搭接,传统的线束隔离板上的导线块是在绝缘板制成后手动安装上去的,生产效率较低,人力成本高,而且刚性太强,不耐撞击,散热不佳。

2、相对于传统线束隔离板,fpc板(即软板,全称叫柔性电路板)是以聚酰亚胺或聚酯薄膜等挠性基材制成,轻而薄、密度高、灵活度高、可弯曲折叠,有着其他类型隔离板所没有的优势。fpc板能承受数百万次的弯曲,安装方便,散热性好,备受市场青睐。在安全性、轻量化、工艺灵活性、自动化生产等方面优势显著,尤其适用于线路复杂、信号处理要求高和有特殊电学或力学性能要求的产品(如电动汽车电池包)的应用。

3、由于车载电池包通常都是大模组设计,要求fpc板的尺寸较长,长度可达1.5~2米,且为了满足一些特殊用途需要将fpc板设计为双面板。而双面fpc板要求镀孔铜,目前行业内很难有设备能达到这个长度的制程能力,且双面fpc板的制费非常高,不符合车载电池cost down的要求。

4、因此,急需一种新型制造方式既能满足fpc板的双面走线需求,又能实现低成本生产。

技术实现思路

1、鉴于上述问题,本发明的目的在于提供一种单面fpc组件结构的制造工艺,此制造工艺简单,且其所制造的单面fpc组件结构可将单面fpc板和双面pcb板进行结合,在满足双面走线需求的同时还能低成本生产,同时,双面pcb板不仅可实现转接线路还能增加单面fpc板的强度。

2、为实现上述目的,本发明提供了单面fpc组件结构的制造工艺,包括步骤:

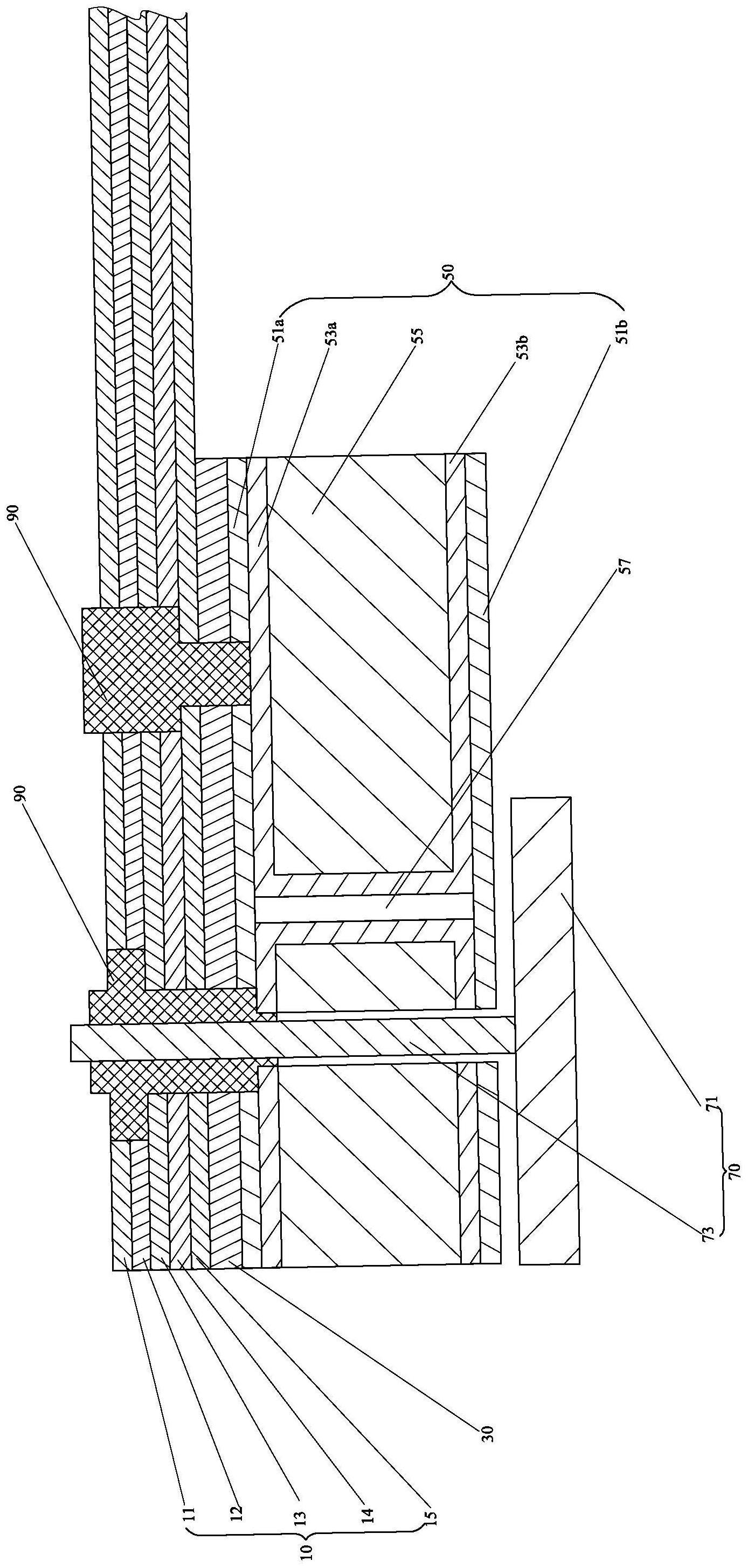

3、(1)准备一长条状的单面fpc板,于所述单面fpc板的一侧粘接粘附层,所述粘附层远离所述单面fpc板的一侧设有离型纸,对所述单面fpc板进行整形开设通孔,所述通孔贯穿所述粘附层;

4、(2)准备一双面pcb板,粘接于所述粘附层上并压合所述双面pcb板后进行烘烤;

5、(3)通过阶梯钢网于所述通孔中刷锡并过回流炉溶锡,锡料至少延伸至所述双面pcb板靠近所述粘附层一侧的金属层以实现所述双面pcb板和所述单面fpc板的电连接,再进行后处理。

6、在本发明的一技术方案中,步骤(1)中,所述单面fpc板于70~90℃的贴合平台上叠合所述粘附层后再进行压合,所述压合的温度为80~100℃,压合时间为3~10s,压合的压力为80~100kgf/cm2。

7、在本发明的一技术方案中,所述通孔通过冲切成型或激光成型。

8、在本发明的一技术方案中,步骤(2)中,将所述粘附层上的离型纸去除后,将所述双面pcb板于70~90℃的贴合平台上粘接于所述粘附层上。

9、在本发明的一技术方案中,步骤(2)中,所述压合的温度为170~190℃,预压时间为1~5s,压合时间为50~90s,压合的压力为70~110kgf/cm2。

10、在本发明的一技术方案中,所述烘烤的温度为150~170℃,时间为50~90min。

11、在本发明的一技术方案中,所述阶梯钢网的张力>40n/cm,所述刷锡的参数为:印刷速度20~60mm/s,脱模速度0.5~3mm/s,脱模距离0.5~2mm,刮刀压力0.1~0.5mpa,刮刀角度50~70°。

12、在本发明的一技术方案中,所述回流炉的参数为:预热区升温斜率<4℃/s,保温区150~190℃保温60~120s,回流区220℃以上回流30~60s,冷却区降温斜率<2.5℃/s,峰值温度230~255℃。

13、在本发明的一技术方案中,步骤(3)之前将所述双面pcb压合后进行整合开孔至所述通孔贯穿所述双面pcb板,于所述通孔中插入连接器,再通过步骤(3)的溶锡填充所述通孔。

14、在本发明的一技术方案中,所述后处理包括依次的焊接检测、整形、点胶、功能检测、包装。

15、本发明的单面fpc组件结构的制造工艺中,先采用粘附层可将双面pcb板和单面fpc板进行固定,且有利于定位打孔。通过阶梯钢网刷锡并过回流炉溶锡可使锡料无缝填充,可避免采用热压焊、回流焊而造成的连锡短路风险。所制得的单面fpc组件结构的耐老化、耐热性、耐折性能好,可满足车载环境使用要求。

技术特征:

1.一种单面fpc组件结构的制造工艺,其特征在于,包括步骤:

2.根据权利要求1所述的单面fpc组件结构的制造工艺,其特征在于,步骤(1)中,所述单面fpc板于70~90℃的贴合平台上叠合所述粘附层后再进行压合,所述压合的温度为80~100℃,压合时间为3~10s,压合的压力为80~100kgf/cm2。

3.根据权利要求1所述的单面fpc组件结构的制造工艺,其特征在于,所述通孔通过冲切成型或激光成型。

4.根据权利要求1所述的单面fpc组件结构的制造工艺,其特征在于,步骤(2)中,将所述粘附层上的离型纸去除后,将所述双面pcb板于70~90℃的贴合平台上粘接于所述粘附层上。

5.根据权利要求1所述的单面fpc组件结构的制造工艺,其特征在于,步骤(2)中,所述压合的温度为170~190℃,预压时间为1~5s,压合时间为50~90s,压力为70~110kgf/cm2。

6.根据权利要求1所述的单面fpc组件结构的制造工艺,其特征在于,所述烘烤的温度为150~170℃,时间为50~90min。

7.根据权利要求1所述的单面fpc组件结构的制造工艺,其特征在于,所述阶梯钢网的张力>40n/cm,所述刷锡的参数为:印刷速度20~60mm/s,脱模速度0.5~3mm/s,脱模距离0.5~2mm,刮刀压力0.1~0.5mpa,刮刀角度50~70°。

8.根据权利要求1所述的单面fpc组件结构的制造工艺,其特征在于,所述回流炉的参数为:预热区升温斜率<4℃/s,保温区150~190℃保温60~120s,回流区220℃以上回流30~60s,冷却区降温斜率<2.5℃/s,峰值温度230~255℃。

9.根据权利要求1所述的单面fpc组件结构的制造工艺,其特征在于,步骤(3)之前将所述双面pcb压合后进行整合开孔至所述通孔贯穿所述双面pcb板,于所述通孔中插入连接器,再通过步骤(3)的溶锡填充所述通孔。

10.根据权利要求1所述的单面fpc组件结构的制造工艺,其特征在于,所述后处理包括依次的焊接检测、整形、点胶、功能检测、包装。

技术总结

本发明提供了一种单面FPC组件结构的制造工艺。其包括步骤:于单面FPC板的一侧粘接粘附层,对单面FPC板进行整形开设通孔,通孔贯穿粘附层;将双面PCB板粘接于粘附层上并压合后进行烘烤;通过阶梯钢网于通孔中刷锡并过回流炉溶锡,锡料至少延伸至双面PCB板靠近粘附层一侧的金属层以实现双面PCB板和单面FPC板的电连接,再进行后处理。本发明的制造工艺中,先采用粘附层可将双面PCB板和单面FPC板进行固定,且有利于定位打孔。通过阶梯钢网刷锡并过回流炉溶锡可使锡料无缝填充,可避免采用热压焊、回流焊而造成的连锡短路风险。所制得的单面FPC组件结构的耐老化、耐热性、耐折性能好,可满足车载环境使用要求。

技术研发人员:王伟阳

受保护的技术使用者:东莞市龙谊电子科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!