一种内埋器件的液冷电路板及其制备方法与流程

本发明涉及电路板,特别涉及一种内埋器件的液冷电路板及其制备方法。

背景技术:

1、随着器件集成化、精密化及尺寸越来越小巧化,电子器件内部产生的热量无法及时排散;芯片温度过高,导致性能和使用寿命急剧下降。电子元器件因热量集中引起的材料失效占总失效率的65%-80%,对此,必须要加强对电子元器件的热控制。

2、液冷凭借着性能更优、噪声更低、功率密度高的特性,行业得到广泛应用。随着5g技术、边缘计算、ai等应用的发展,单机柜的功率密度越来越高,液冷在行业应用的比重也会越来越大。

3、现有技术中,液冷散热的电路板一般包括键合在一起的顶部pcb层、中部 pcb层和底部pcb层,中部pcb层布设有流道,该流道贯通中部pcb层上下表面,该流道上下表面通过顶部pcb层和底部pcb层封闭后形成内嵌流道,通过在印制电路板内嵌流道进行液冷换热,且采用fr-4(即:环氧树脂基板)、ro3200、ro4003以及ro4350材料作为液冷介质材料,然而,由于电路板的基材是玻璃纤维上涂覆环氧树脂(fr-4)并压合而成,且判定基材的主要指标是材料的“吸水率”,吸水率越高,其板材的性能效果也就越差。而使用电路板本身的材料作为液冷传递,必然会使材料长期处于潮湿的工作环境,而不同网络的器件网络隔离区域在此情况下,会导致离子迁移形成caf短路现象。

技术实现思路

1、基于此,本发明的目的是提供一种内埋器件的液冷电路板及其制备方法,用于解决现有技术中在印制电路板内嵌流道进行液冷换热,容易由于使用电路板本身的材料作为液冷传递,致使材料长期处于潮湿的工作环境,而使得不同网络的器件网络隔离区域在此情况下,容易导致离子迁移形成caf短路现象的技术问题。

2、本发明一方面提供一种内埋器件的液冷电路板,包括依次设置的fr-4多层基板、第一紫铜以及第二紫铜,所述fr-4多层基板包括多个基板以及与所述基板间隔设置的多个半固化片,所述基板包括依次设置的第一基板、第二基板以及第三基板,所述半固化片包括第一半固化片以及第二半固化片,所述第一半固化片连接所述第一基板与所述第二基板,所述第二半固化片连接所述第二基板与所述第三基板;

3、所述内埋器件的液冷电路板还包括发热器件,所述fr-4多层基板内设有器件孔,所述器件孔设于所述第三基板内并与所述第二基板连通,所述发热器件设于所述器件孔内,所述发热器件的镂空区域设有导热环氧树脂;所述第一紫铜设有第一液冷凹槽,所述第二紫铜设有第二液冷凹槽,所述第一液冷凹槽与所述第二液冷凹槽对应设置以使所述第一液冷凹槽与所述第二液冷凹槽组合形成液冷管,所述液冷管连通所述第一紫铜与所述第二紫铜。

4、另外,根据本发明上述的内埋器件的液冷电路板,还可以具有如下附加的技术特征:

5、进一步地,所述第二基板第二fr-4层、分设于第二fr-4层相对两面的l2层的和l3层,所述l2层通过第一半固化片连接第一基板,所述l3层通过第二半固化片连接第三基板,所述器件孔贯穿所述第三基板以及所述l3层并与所述第二fr-4层接触。

6、第一基板包括第一fr-4层以及覆于第一fr-4层上的l1层;第一半固化片连接第一fr-4层与l2层;第三基板包括第三fr-4层以及层叠于第三fr-4层上的l4层,第二半固化片连接l3层与第三fr-4层;l1层、l2层、l3层以及l4层均为铜层、且铜层上设有线路,第一fr-4层、第二fr-4层、以及第三fr-4层均为fr-4绝缘层。

7、进一步地,所述内埋器件的液冷电路板还设有多个接地散热孔,所述接地散热孔贯穿所述fr-4多层基板以及所述第一紫铜。

8、进一步地,所述内埋器件的液冷电路板还设有器件网络隔离区域,所述器件网络隔离区域连通所述第一紫铜与所述第二紫铜且设于所述液冷管的外围。

9、进一步地,所述内埋器件的液冷电路板还包括第一ad纯胶以及第二ad纯胶,所述第一ad纯胶连接所述fr-4多层基板与所述第一紫铜,所述第二ad纯胶连接所述第一紫铜与所述第二紫铜。

10、本发明另一方面提供一种内埋器件的液冷电路板制备方法,应用于上述的内埋器件的液冷电路板,所述方法包括:

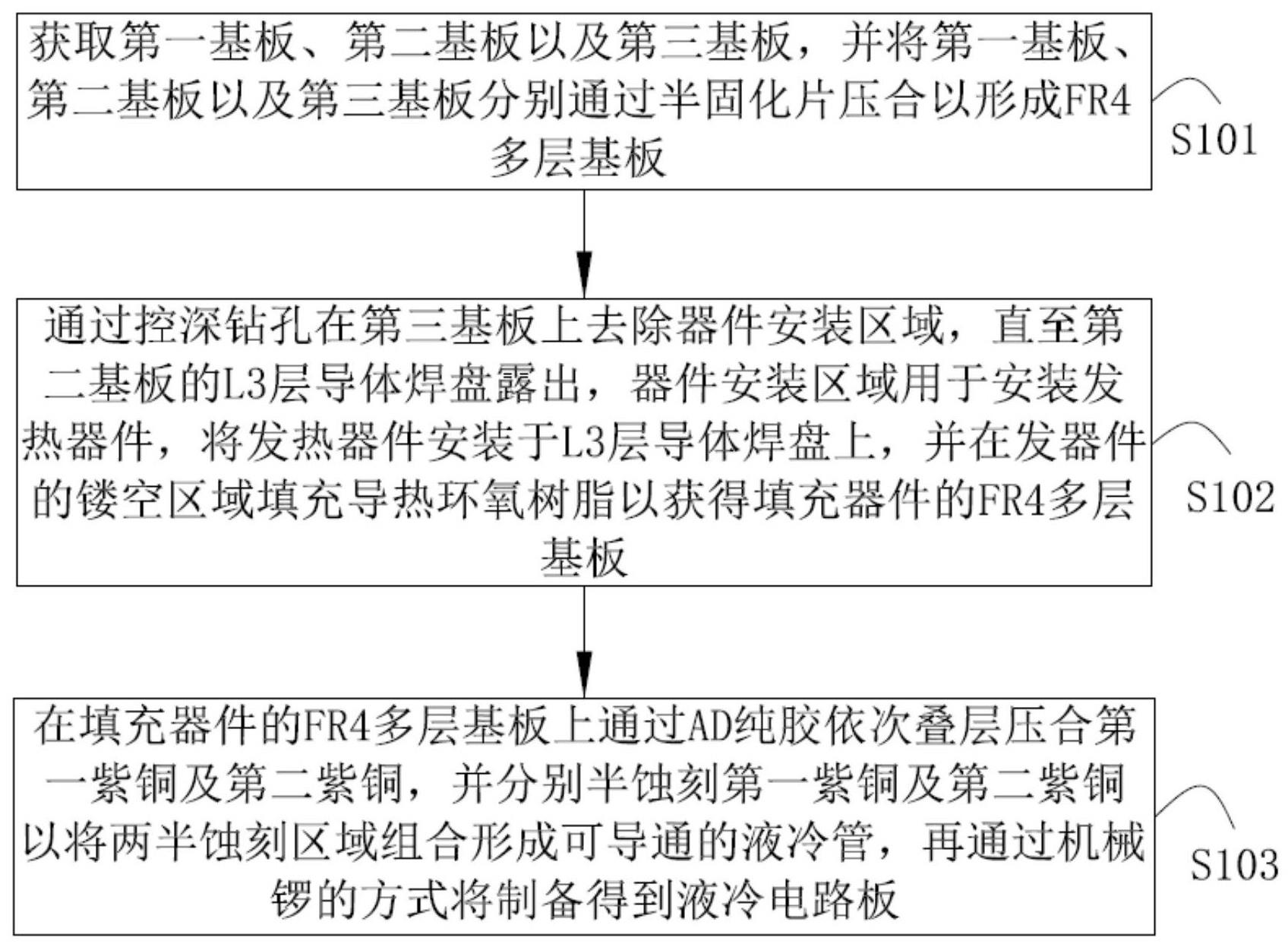

11、获取第一基板、第二基板以及第三基板,并将第一基板、第二基板以及第三基板分别通过半固化片压合以形成fr-4多层基板;

12、通过控深钻孔在第三基板上去除器件安装区域,直至第二基板的l3层导体焊盘露出,所述器件孔用于安装发热器件,将所述发热器件安装于l3层导体焊盘上,并在所述发热器件的镂空区域填充导热环氧树脂以获得填充器件的fr-4多层基板;

13、在填充器件的fr-4多层基板上通过ad纯胶依次叠层压合第一紫铜及第二紫铜,并分别半蚀刻第一紫铜及第二紫铜以将两半蚀刻区域组合形成可导通的液冷管,再通过机械锣的方式将制备得到液冷电路板。

14、另外,根据本发明上述的内埋器件的液冷电路板制备方法,还可以具有如下附加的技术特征:

15、进一步地,在填充器件的fr-4多层基板上通过ad纯胶依次叠层压合第一紫铜及第二紫铜,并分别半蚀刻第一紫铜及第二紫铜以将两半蚀刻区域组合形成可导通的液冷管的步骤包括:

16、在填充器件的fr-4多层基板上通过第一ad纯胶压合第一紫铜以形成紫铜与fr-4混压板;

17、在紫铜与fr-4混压板上钻取功能孔,所述功能孔包括器件网络隔离区域、接地散热孔以及器件安装区域,并对功能孔进行金属化电镀铜;

18、对第一紫铜远离第三基板的一侧进行半蚀刻以获得第一液冷凹槽;

19、获取第二紫铜,并在第二紫铜与第一紫铜对应位置进行半蚀刻以获得第二液冷凹槽;

20、在所述第一紫铜上通过第二ad纯胶压合所述第二紫铜,并将所述第一液冷凹槽与第二液冷凹槽重合以组合形成可导通的液冷管。

21、进一步地,分别半蚀刻第一紫铜及第二紫铜以将两半蚀刻区域组合形成可导通的液冷管的步骤之后还包括:

22、在第一基板以及第二紫铜的外表面做化学镍金以对液冷电路板进行抗氧化保护。

23、进一步地,对第一紫铜远离第三基板的一侧进行半蚀刻以获得第一液冷凹槽的步骤之后还包括:

24、在所述紫铜与fr-4混压板的fr-4线路面,印刷绝缘阻焊和字符。

25、上述内埋器件的液冷电路板及其制备方法,一方面,使用紫铜作为液冷管的方式,通过紫铜上的器件网络隔离区域实现网络连接及散热的目的,替换现有技术在印制电路板内嵌流道进行液冷换热的方案,避免产生导致离子迁移形成caf短路现象;另一方面将发热器件内埋,使发热器件的外表温度降低,进一步地,在发热器件的镂空区域设有导热环氧树脂,进一步便于发热器件的散热;再者,本方案通过将第一基板、第二基板以及第三基板压合成fr-4多层基板,再在fr-4多层基板上依次设置第一紫铜以及第二紫铜,提高了产品的精密化及集成化,减小了电子器件的体积。

技术特征:

1.一种内埋器件的液冷电路板,其特征在于,包括依次设置的fr-4多层基板、第一紫铜以及第二紫铜,所述fr-4多层基板包括多个基板以及与所述基板间隔设置的多个半固化片,所述基板包括依次设置的第一基板、第二基板以及第三基板,所述半固化片包括第一半固化片以及第二半固化片,所述第一半固化片连接所述第一基板与所述第二基板,所述第二半固化片连接所述第二基板与所述第三基板;

2.根据权利要求1所述的内埋器件的液冷电路板,其特征在于,所述第二基板包括第二fr-4层、分设于第二fr-4层相对两面的l2层的和l3层,所述l2层通过第一半固化片连接第一基板,所述l3层通过第二半固化片连接第三基板,所述器件孔贯穿所述第三基板以及所述l3层并与所述第二fr-4层接触。

3.根据权利要求1所述的内埋器件的液冷电路板,其特征在于,所述内埋器件的液冷电路板还设有多个接地散热孔,所述接地散热孔贯穿所述fr-4多层基板以及所述第一紫铜。

4.根据权利要求1所述的内埋器件的液冷电路板,其特征在于,所述内埋器件的液冷电路板还包括第一ad纯胶以及第二ad纯胶,所述第一ad纯胶连接所述fr-4多层基板与所述第一紫铜,所述第二ad纯胶连接所述第一紫铜与所述第二紫铜。

5.一种内埋器件的液冷电路板制备方法,其特征在于,应用于上述权利要求1-4任意一项所述的内埋器件的液冷电路板,所述方法包括:

6.根据权利要求5所述的内埋器件的液冷电路板制备方法,其特征在于,在填充器件的fr-4多层基板上通过ad纯胶依次叠层压合第一紫铜及第二紫铜,并分别半蚀刻第一紫铜及第二紫铜以将两半蚀刻区域组合形成可导通的液冷管的步骤包括:

7.根据权利要求5所述的内埋器件的液冷电路板制备方法,其特征在于,分别半蚀刻第一紫铜及第二紫铜以将两半蚀刻区域组合形成可导通的液冷管的步骤之后还包括:

8.根据权利要求6所述的内埋器件的液冷电路板制备方法,其特征在于,对第一紫铜远离第三基板的一侧进行半蚀刻以获得第一液冷凹槽的步骤之后还包括:

技术总结

本发明提供一种内埋器件的液冷电路板及其制备方法,液冷电路板包括依次设置的FR‑4多层基板、第一紫铜以及第二紫铜,液冷电路板还包括发热器件,FR‑4多层基板内设有器件孔,发热器件设于器件孔内,发热器件的镂空区域设有导热环氧树脂;第一紫铜设有第一液冷凹槽,第二紫铜设有第二液冷凹槽,第一液冷凹槽与第二液冷凹槽对应设置以使第一液冷凹槽与第二液冷凹槽组合形成液冷管,液冷管连通第一紫铜与第二紫铜。本申请通过使用紫铜作为液冷管的方式,通过紫铜上的器件网络隔离区域实现网络连接及散热的目的,另外将发热器件内埋,使发热器件的外表温度降低,再者,在发热器件的镂空区域设有导热环氧树脂,进一步便于发热器件的散热。

技术研发人员:杜林峰,陈定成,陈强,邓应强,曾治彬

受保护的技术使用者:信丰迅捷兴电路科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!